Что такое PBF?

Вот уже несколько лет то одна, то другая компания заявляет о новых прорывах в технологии трехмерной металлической печати. Фирмы регистрируют права на эти технологии и дают им различные звучные названия, запутывая потребителя. Редакция «АБС-авто» постаралась систематизировать данные о доступных на сегодняшний день методах печати металлом.

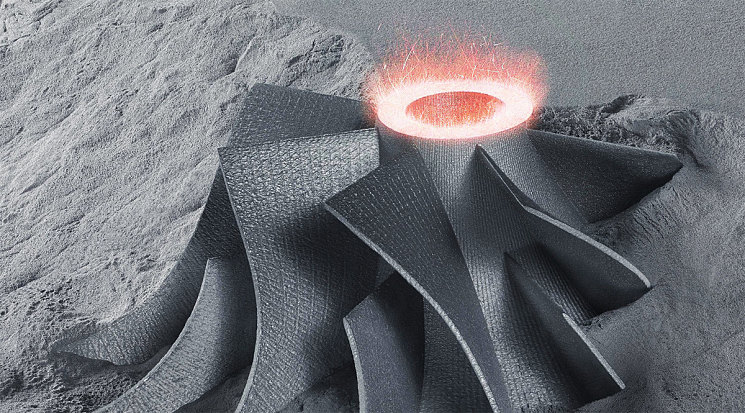

При расплавлении материала в заранее сформированном слое (Power Bed Fusion) используется высокомощный лазер. После получения одного слоя детали добавляется металлический порошок и процесс повторяется. На рынке присутствует достаточно большое количество продавцов, которые предлагают аппаратуру с другими названиями, но использующую похожий метод.

Так, технологии могут называться Layer Cusing, Selective Laser Melting, Additive Laser Manufacturing and Direct Metal Laser Sintering (DMLS). Аналогичные процессы происходят при использовании электронно-лучевой плавки (EBM). Вместо лазера здесь применяют пучок электронов.

Расплавление металла в заранее сформированном слое (PBF) – одна из наиболее обкатанных технологий печати металлических изделий. Ее широко применяют в аэрокосмической отрасли и при протезировании. Количество напечатанных зубных протезов и коронок исчисляется миллионами штук, сообщает ресурс 3Dprint.com.

Что касается самих металлов для 3D-принтеров, то создатели протезов чаще всего применяют титан и кобальт-хром. На рынке также присутствуют несколько марок титана, инструментальные стали, алюминий, чистый титан, хастеллой, инконель и прочие суперсплавы. Их используют при создании изделий, которые должны выдерживать высокие температуры, например, ракетных двигателей.

Из лабораторий в производство

Аналитики отмечают новую тенденцию – продавцы оборудования предлагают аддитивные системы не только для научных лабораторий, но и для производств. Системы оснащены автоматизированной подачей порошка, контролем качества и постобработкой. И если поначалу трехмерные принтеры отправлялись в различные университеты, то теперь спрос на оборудование подогревается представителями аэрокосмической отрасли.

Популярность технологии PBF по сравнению с другими методами послойного создания объектов объясняется тем, что с ее помощью получается выпускать более детализированные продукты. В результате запчасти из принтеров, использующих данную технологию, применяются в строительстве спутников, ракетных двигателей, дронов, военных и гражданских летательных аппаратов.

Судя по увеличению количества PBF-принтеров на производстве и в научных лабораториях, можно сделать вывод о том, что именно метод послойного создания металлического объекта с помощью лазера больше других подходит для коммерциализации. По информации 3Dprint.com, PBF лучше остальных годится для крупносерийного производства товаров в области медицины, космоса и автомобилестроения. Кто же наиболее продвинулся в этой сфере?

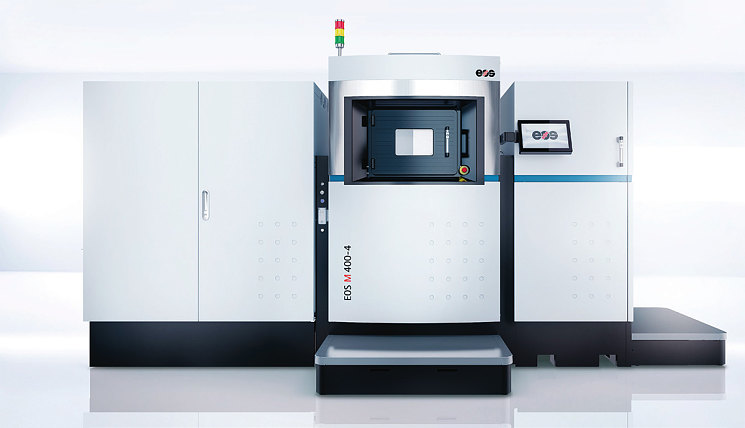

Electro Optical Systems

Работа принтеров серии М компании Electro Optical Systems основана на технологии прямого металлического лазерного спекания (Direct Metal Laser Sintering – DMLS). Именно компании EOS принадлежит первенство в широком применении данного метода в промышленных целях. В качестве расходного материала для данной технологии используется очень мелкий металлический порошок. Машина распределяет его с помощью покрывающего устройства или ролика на платформе тонким слоем. Платформа имеет возможность опускаться по вертикали. Лазер расплавляет порошок послойно и таким образом формирует завершенный объект. После завершения печати в закрытой камере изделие некоторое время остывает и освобождается от излишков порошка.

GE Additive

Еще один крупный производитель – GE, недавно компания стала владельцем таких фирм, как Concept Laser и Arcam. Аппараты первой использовались большей частью в стоматологии, при этом они имеют самый большой объем области построения среди конкурентов (X Line 2000R).

Также в линейке компании присутствует аппарат M LINE Factory для печати из нержавеющей стали, сплавов титана и никеля. Он подходит для создания деталей двигателей, а также для прототипирования узлов перед их испытаниями в аэротрубе.

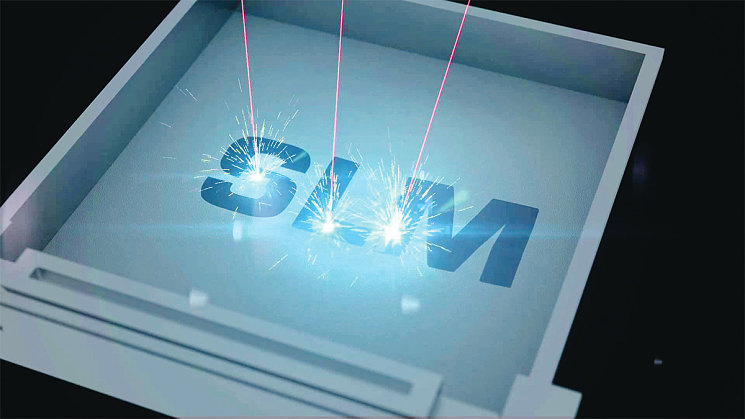

Для создания деталей применяется выборочное лазерное плавление (SLM) с помощью четырех лазеров мощностью в 1000 Вт и с изменяемым за счет динамического фокуса диаметром лазерного пятна: от 50 до 500 мкм. За счет этого скорость печати достигает 4 мм/с, а готовые детали не требуется дополнительно шлифовать или полировать.

По мнению специалистов издания 3dprint.com, перечисленные выше модели уступают по своим характеристикам EOS и SLM Solutions, однако с учетом того, что владельцем компаний стала GE, качество продукции, вполне вероятно, подтянут в ближайшее время.

У купленной GE компании Arcam есть две примечательные модели. Arcam A2X предназначен для обработки титановых сплавов, а также материалов, требующих высоких температур обработки, например, титанового алюминида и инконеля, что также делает его пригодным для производства материалов для научно-исследовательских разработок.

Данная платформа электронно-лучевой плавки обеспечивает область построения размером 200 × 200 × 380 мм.

Еще одна модель – Arcam Q10 – представляет промышленный 3D-принтер, спроектированный для печати ортопедических имплантатов. Установка оснащена системой контроля качества в процессе печати и системой сбора неиспользованного материала. Печать объектов размером до 200 × 200 × 180 мм производится методом электронно-лучевой плавки. Технология позволяет одновременную печать нескольких объектов в пределах габаритов рабочей камеры. Устройство оснащено электронной пушкой, позволяющей добиться повышенной производительности и точности печати.

Большим плюсом для GE стало то, что у фирмы Arcam была «дочка», занимающаяся производством порошка для принтеров. Это позволит покупателю гораздо быстрее овладеть новыми технологиями и протестировать их еще в процессе производства. Сама компания также заинтересована в применении тысяч трехмерных принтеров для выпуска продукции, что должно оказать существенное влияние на рынок 3D-аппаратов в целом.

Additive Industries

Additive Industries – голландский стартап, который не может похвастаться большими объемами продаж, однако новый подход, включающий модульное производство, заметно повлиял на отрасль. Принтер MetalFab1 нашел покупателей среди таких компаний, как Airbus, GKN и др. Аппарат представляет собой автоматизированную линию для 3D-печати металлом и обработки, а также хранения обработанных деталей под одним корпусом. Все это позволяет снизить затраты на персонал и запчасти.

Realizer

Фирма Realizer возникла как относительно небольшая компания, работающая с ювелирными изделиями. Она в свое время представила один из первых настольных DMLS-аппаратов (SLM 50).

Оборудование используют для создания прототипов и мелкосерийного производства. Размер рабочей зоны составляет 70 × 170 × 40 мм, а максимальная точность 20 микрон. Принтер оснащен LCD дисплеем и Enthernet.

SLM 50 способен печатать разными металлами и сплавами: алюминиевые сплавы, никелевый сплав, кобальт-хромовые сплавы, титановый сплав, металлические порошки. Аппарат нашел свое применение в таких сферах, как автомобильная промышленность, аэрокосмическая промышленность, оборонная промышленность, образование, производство.

Фирма также стала недавно объектом покупки. Контрольный пакет акций выкупила компания DMG Mori – одна из ведущих компаний мира по выпуску ЧПУ-станков. Аналитики полагают, что таким образом DMG Mori получила доступ к патентам по расплавлению материалов в заранее сформированном слое. Realizer, в свою очередь, получила возможность значительно расширить выпуск принтеров.

SLM Solutions

Еще несколько лет назад казалось, что SLM практически проиграла конкурентную борьбу. Однако за последние несколько лет компания добилась значительных успехов, став одним из ведущих производителей трехмерных принтеров для печати металлических изделий.

Одна из наиболее известных моделей фирмы – SLM 500 HL – промышленная установка для аддитивного производства металлических изделий методом выборочного лазерного спекания (SLM). SLM 500 HL обладает камерой большого размера, позволяющей создавать крупногабаритные модели размером 500 × 280 × 325 мм.

Плавка осуществляется двумя лазерами мощностью 400 или 1000 Вт каждый, минимальная толщина наносимого слоя составляет 20 мкм. В качестве расходных материалов используются порошки из титана, алюминия, стали и других металлов и сплавов. Принтер оснащен контрольным модулем с Ethernet- интерфейсом для подключения к локальной сети.

Здесь применяется сравнительно новая технология лазерного плавления (Selective Laser Melting – SLM). Хотя ее официальным названием изначально было «лазерное спекание», однако в действительности во время процесса печати происходит не спекание слоев, а полная плавка использующегося металлического порошка, объясняет дилер.

Из образовавшейся однородной массы можно получать достаточно сложные изделия согласно самым разнообразным математическим CAD-моделям. Другие компании – производители 3D-принтеров для печати металлом иногда могут использовать альтернативные («фирменные») названия для этой технологии, например, DMLS (прямое лазерное спекание металлов) или Laser CUSING – название компании Concept Laser.

С помощью данной технологии стало возможным использование 3D-принтеров в высокотехнологичных областях производства: аэрокосмической отрасли, автомобильной, энергетической и др. Там часто требуется производство деталей и целых агрегатов из особых металлических сплавов с заданными свойствами и нередко с очень сложной геометрией.

Как прогнозируют специалисты 3Dprint.com, SLM Solutions может в скором времени стать объектом «охоты» со стороны таких гигантов, как Rolls Royce или Siemens. В случае покупки крупным игроком у SLM появится возможность значительно увеличить объем выпускаемой продукции.

Sisma

Итальянская Sisma в сотрудничестве с компанией Trumpf недавно представила интересную модель – MySint300. Наклонная установка для нанесения покрытий позволяет значительно сократить время повторного покрытия, тем самым значительно повышая производительность: простой механизм, обеспечивающий повторяемость и стабильность процесса.

Благодаря съемным цилиндрам перезарядка порошка происходит быстрее, в то время как время перезапуска цикла снижается до минимума. Круглая форма платформы предотвращает любую дисперсию порошка, а машина оснащена фильтром с длительным сроком службы, что сокращает необходимость технического обслуживания.

Помимо США и Европы активно развивают технологии 3D-печати металлом азиатские страны. Так, корейский производитель ЧПУ-оборудования имеет в наличии собственный PBF-принтер с гибридной системой. Она позволяет осуществлять постобработку изделий при помощи ЧПУ. Сами принтеры в основном используются на местном рынке.

Идею гибридизации ЧПУ-оборудования и трехмерных принтеров использует и японская Matsuura. Matsuura Machinery Lumex Avanche‑25 – промышленная установка, сочетающая возможности аддитивного производства и фрезеровки.

Для начального производства используется процесс лазерного спекания металлических порошков. Максимальный размер изготовляемых изделий составляет 250 × 250 × 180 мм. «Сухая» фрезеровка моделей приводит к тому, что стружка фактически не отличается от порошка, используемого для спекания. Как следствие, стружка смешивается с расходным материалом и используется для производства последующих моделей.

Melt Master3D550

Первый отечественный промышленный 3D-принтер для металлических изделий (Melt Master3D550) был представлен госкорпорацией «Росатом» на промышленной выставке «Иннопром – 2016» в Екатеринбурге.

Как подчеркивают инженеры, устройство и программное обеспечение для него являются полностью отечественной разработкой. Головной образец 3D-принтера с размерами рабочей камеры 550 × 550 создан специалистами Государственного научного центра РФ АО «ЦНИИТМАШ» (входит в Машиностроительный дивизион «Росатома» – АО «Атомэнергомаш») совместно с Научным дивизионом «Росатома» (АО «Наука и Инновации»).

Устройство оснащено лазером мощностью 1000 Вт и трехосевой сканирующей оптической системой. Прогнозная скорость печати – от 15 до 70 см3/ч.

«Работа над этим проектом позволяет максимально задействовать соответствующий научно-технический потенциал Росатома и создает прочную основу для дальнейшего развития всего машиностроительного сектора. В перспективе развитие направления 3D-печати металлических изделий должно существенно снизить издержки, время производства и в целом повысит конкурентоспособность российских компаний на мировом рынке», – отметил генеральный директор АО «Атомэнергомаш» Андрей Никипелов.

«Печать в 3D-принтере различных объектов с помощью послойного наращивания – это так называемая аддитивная технология, которую мы развиваем в “Росатоме” на промышленном уровне. Подобные технологии делают производство сложнопрофильных и ответственных деталей дешевле, повышают качественные характеристики продукции и конкурентные возможности предприятия в целом», – сказал первый заместитель генерального директора АО «Наука и инновации» Алексей Дуб.

В принтере используется метод послойного селективного лазерного плавления (SLM), в качестве исходного сырья могут использоваться металлические порошки на основе железа, титана, алюминия, никеля, кобальта и т. д.

«Для получения равномерных слоев порошки должны отвечать определенным требованиям по сферичности и сыпучести. Тогда частицы компактно укладываются в заданный объем и обеспечивают необходимую текучесть. Чем меньше частицы, тем меньший шаг построения может быть задан и тем рельефнее будут проработаны мелкие элементы. Подходящие порошки уже выпускаются в России, поэтому зависимости от расходных материалов у нас не будет», – пообещал заместитель директора Института технологии поверхности и наноматериалов ЦНИИТМАШ по планово-производственной работе Евгений Третьяков.

Все программное обеспечение для отечественного принтера также было разработано специалистами ЦНИИТМАШ. Цифровая 3D-модель создается в системе автоматизированного проектирования, а затем проходит преобразования до получения рабочего файла. Собственное ПО позволяет полностью решить вопросы, связанные с информационной безопасностью.

По состоянию на 2016 год принтер работал в полуавтоматическом режиме, шло тестирование различных систем, велся подбор оптимальных параметров функционирования всех исполнительных узлов устройства.

До конца года инженеры обещали завершить все текущие НИОКР, после чего должны были быть получены характеристики напечатанных на принтере изделий из различных материалов, подтвержденные результатами исследований.

Производством порошков сложного состава, разработкой программы исследований и созданием нормативного обеспечения заняты институты Гиредмет и ВНИИХТ. Далее планировался период серийного производства.

Имея пилотный образец установки на руках, специалисты «Росатома» получили возможность более активно работать с потенциальными заказчиками в рамках дальнейшего развития технологий.

Дешевле аналогов

При этом специалисты обещали, что стоить принтер будет значительно дешевле зарубежных машин: если цена аналогичного импортного устройства в базовой комплектации составляет около 100 млн руб., то отечественная машина обойдется вдвое дешевле.

С началом серийного выпуска 3D-принтеров на металлических порошках отечественная промышленность сможет перейти на новый этап – цифровое производство, охватывающее весь цикл, от проектирования до получения готового изделия. Трехмерная печать металлоизделий существенно сокращает производственные отходы, повышает надежность производства.

Метод выгоднее традиционного производства еще и потому, что времени на НИОКР, изготовление прототипов и самих изделий тратится на порядок меньше, а продукция по качеству и прочности не уступает, а в некоторых случаях превосходит аналоги, например литые изделия такой же сложной формы, пояснили разработчики.

В марте 2017 года представители «Росатома» пообещали изготовить к зиме образец принтера для трехмерной печати металлических и композитных изделий нового поколения.

Кроме того, было заявлено о создании технического обоснования типового ряда оборудования для разных типов трехмерной печати. Все оно будет функционировать на базе отечественного программного обеспечения, гармонизированного с возможностью создания изделий нового дизайна с топологической оптимизацией. Новое поколение 3D-принтеров будет более производительным и скоростным за счет использования нескольких лазеров.

«У промышленного производство принтеров для трехмерной печати металлических изделий большое будущее и не только в атомной отрасли, – отметил Алексей Дуб. – Потребность медицинских учреждений нашей страны только в эндопротезах, которые можно изготавливать на 3D-принтерах, до 100 тыс. в год. Только этот рынок можно оценить в цифру более 8 млрд руб.

И это лишь одно направление использования изделий, выполненных методом трехмерной печати. Создание 3D-принтера нового поколения, который будет способен печатать не только металлические, но и композитные изделия, еще больше расширит спектр возможного применения этой технологии».

Развитие аддитивных технологий – перспективное стратегическое направление деятельности госкорпорации «Росатом». Планируется, что стоимость отечественного принтера будет на 20% ниже зарубежных аналогов, а характеристики – выше. Металлические порошки для 3D-принтера также будут производиться в России. Основным вопросом на сегодняшний день является ускоренное создание нормативной базы для использования технологии в качестве полноценной составляющей серийного производства.