Экспертиза АКП. Таинственная закономерность. Часть 2

В первой части работы (см. «АБС-авто» № 2/2017) мы познакомились с историей АКП и исследовали состояние агрегата. Статью заканчивали такими замечаниями: «При дальнейших исследованиях были проверены все гидравлические каналы и элементы уплотнений, магистралей питания сцепления С0 и тормоза В1. Никаких износов элементов уплотнений и негерметичностей каналов отмечено не было». Таким образом, никаких дефектов изготовления и сборки АКП обнаружено не было. Еще раз вернемся к непростой истории исследуемого агрегата. Она состояла из следующего ряда событий.

1. Пробег автомобиля за 30,5 месяцев составлял составил 80 641 км, среднегодовой 31 727 км, а среднемесячный 2643 км. Такие показатели свидетельствуют о равномерной эксплуатации автомобиля. По данным методической литературы, максимальный среднегодовой пробег некоммерческого легкового автомобиля составляет 33 тыс. км. Таким образом, эксплуатация автомобиля соответствовала эксплуатации некоммерческого транспорта (для личных целей).

2. Начиная с 08.2015 автомобиль практически не эксплуатировался, его пробег увеличился лишь на 872 км за два месяца.

3. Нет объяснения отсутствия увеличения показаний одометра с 12.10.2015 до 26.01.2016, так как согласно «Заключению специалиста № Y» 21.10.2015 на автомобиле проводилась «тестовая поездка в городском режиме эксплуатации».

4. До 21.10.2015 никаких замечаний по работе АКП не отмечалось. Все замечания сводились к определениям типа: «гул и шум при движении автомобиля».

5. 21.10.2015 АКП была демонтирована с автомобиля и разобрана. В результате исследования был отмечен «…износ фрикционных дисков пакета “директ” и фрикционных дисков тормоза В2 (третьей передачи). На поверхности нажимных дисков указанных муфт наблюдаются локальные цвета побежалости металла…» (из «Заключения специалиста № Y). При этом в заключении отмечается, что «…повреждений других деталей АКП не выявлено», и ранее «специалист» записал, что «корпусные детали АКП повреждений не имеют». Затем АКП была собрана и установлена на автомобиль. Таким образом, отмечаем, что к моменту проведения последнего экспертного исследования (26.01.2016), АКП автомобиля уже подвергалась демонтажу, разборке и последующей сборке.

Итак, анализ.

Анализ

Автоматическая коробка передач U150F производится японской фирмой Aisin AW Corporation (фото 1). Она имеет пять ступеней и встроенный элемент блокировки гидродинамического трансформатора (ГДТ), позволяющий жестко (без проскальзывания) соединять двигатель автомобиля с его колесами (аналогично работе трансмиссии с механической коробкой передач). Всеми переключениями АКП, как и плавностью работы, управляет компьютерный модуль управления. Он конструктивно совмещен (сделан как одно целое) с модулем управления двигателя (ДВС).

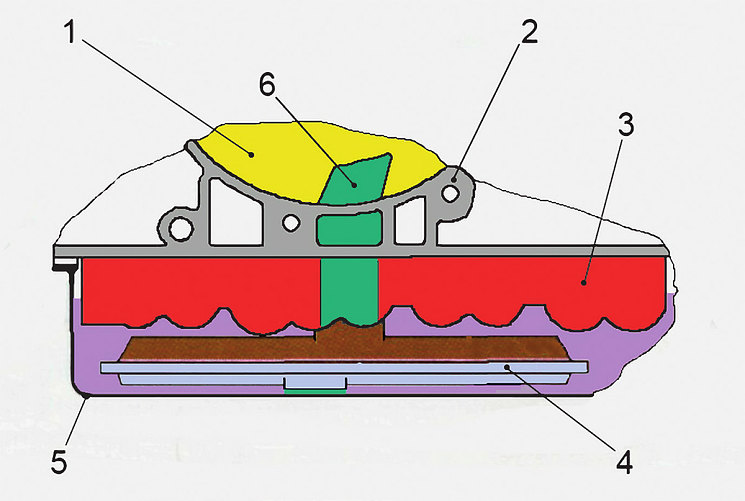

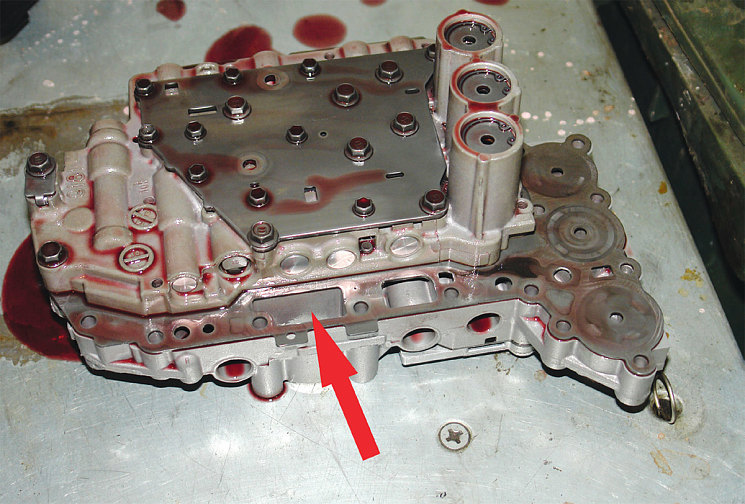

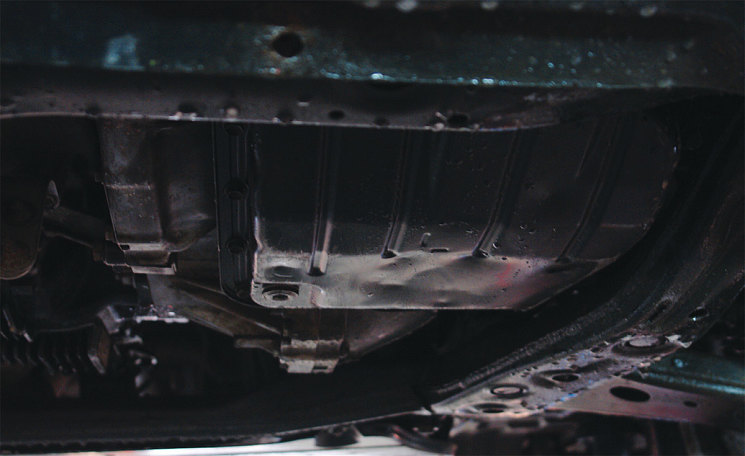

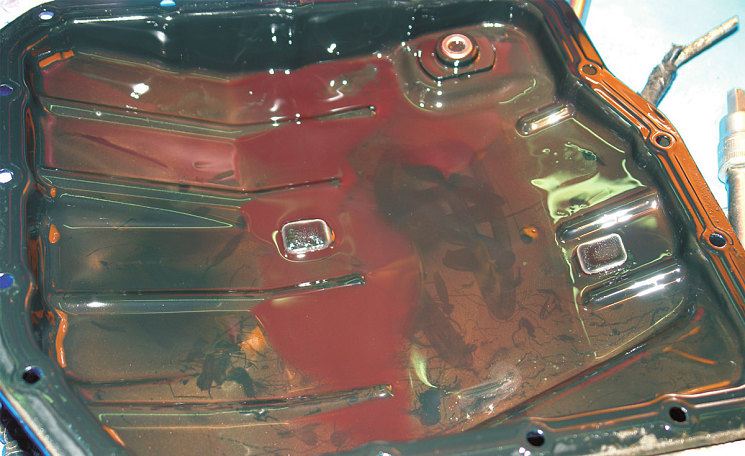

При осмотре автомобиля было обнаружено деформирование поддона АКП. Рисунок деформации указывал на внешний источник воздействия на поддон агрегата (фото 2). Рассмотрим процесс питания насоса коробки передач. Из принципиальной схемы можно понять, что питание насоса осуществляется по каналам, образуемым несколькими элементами АКП (рис. 1, позиции 1–5). Если каналы, реализованные в деталях (рис. 1, позиции 1, 2, 3, 4) не могут в дальнейшем измениться, то канал питания насоса между заборным отверстием фильтра (рис. 1, позиция 4) и поддоном АКП (рис. 1, позиция 5) – вполне может. Такое иногда происходит в случае внешнего воздействия на поддон.

Согласно технической литературе (перечень источников можно найти на сайте журнала в статье «Экспертиза АКП. Таинственная закономерность. Часть 1»), любое «затеснение» магистрали питания насоса (всасывающей магистрали) приводит к ограничению прохождения через него (насос) жидкости. В результате давление жидкости и производительность насоса понижаются. Такое положение, как правило, сопровождается появлением эффекта кавитации, который проявляется повышенным шумом. Запомним это.

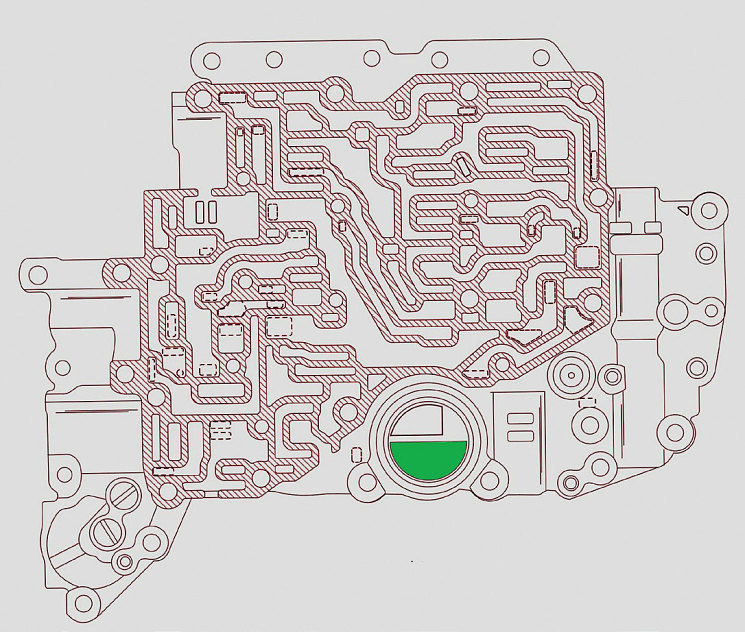

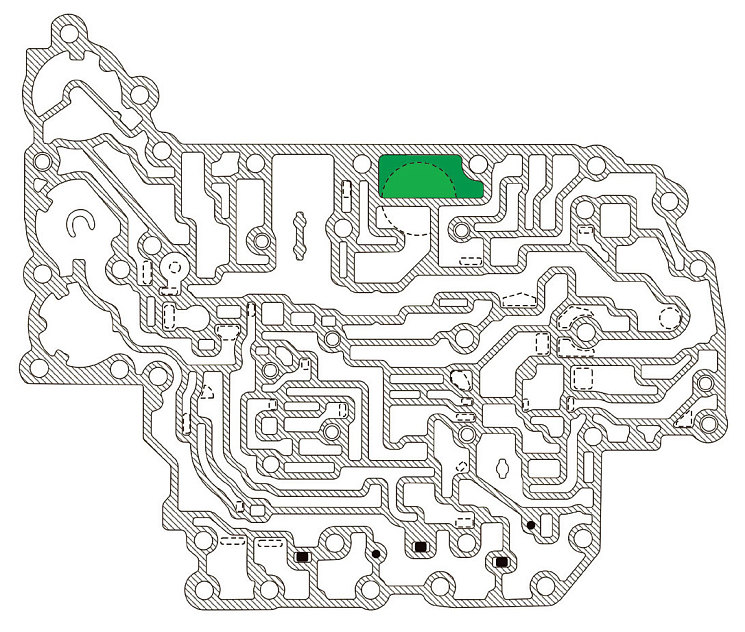

Изучение питающей магистрали насоса АКП позволило выявить узкое место. Оно расположено в гидравлической панели управления (фото 3), в месте соединения фильтра с гидравлической панелью управления АКП. Согласно технической документации производителя, это соединение в сечении имеет размеры, равные половине круга с диаметром 30 мм. Тогда площадь самого узкого места в данной гидравлической магистрали будет равна 353,25 мм2.

Из теории машиностроительной гидравлики известно, что для нормального (ламинарного) течения жидкости в гидравлической магистрали ее сечение должно изменяться постепенно и незначительно. Соответственно питающая магистраль насоса между фильтром и поддоном АКП должна иметь сечение, приблизительно равное заборному входному каналу фильтра (диаметр заборного отверстия фильтра составляет 30 мм). В нашем случае она должна равняться 706,5 мм2. Для сохранения такого сечения между фильтром и поддоном расстояние между ними должно быть не менее 7,5 мм.

На исследуемом агрегате это расстояние составило около 2 мм, что создавало площадь сечения, близкую к 188,4 мм2. А это почти в 2 раза (1,875) меньше самого узкого места питающей магистрали (рис. 2, 3). Причиной такого результата является деформация поддона АКП, которая почти в 2 раза «зажала» магистраль питания (всасывания) насоса. А это, в свою очередь, почти на столько же понизило производительность насоса.

Идем дальше. При остановке двигателя все гидравлические магистрали АКП опорожняются. Для их последующего заполнения при запуске двигателя требуется значительный расход жидкости, поступающей от насоса. «Затеснение» магистрали в таком режиме всасывания вызывает эффект кавитации, который сопровождается повышенным шумом. После заполнения всех магистралей потребность в повышенном расходе падает и эффект кавитации уходит. Именно это и наблюдалось во время работы двигателя: вначале был слышен шум насоса, а через некоторое время шум пропал.

Из теории и практики конструирования АКП известно, что понижение производительности насоса сказывается на гидравлическом балансе жидкости коробки передач. Максимальный дефицит ее возникает в момент автоматического переключения передач под нагрузкой (при разгоне). При обычном движении основная часть расхода жидкости направляется на циркуляцию в контур охлаждения АКП. Таким образом, «затеснение» магистрали всасывания насоса АКП должно сказаться на состоянии фрикционных элементов, работающих при переключении передач, а также на температурном режиме АКП.

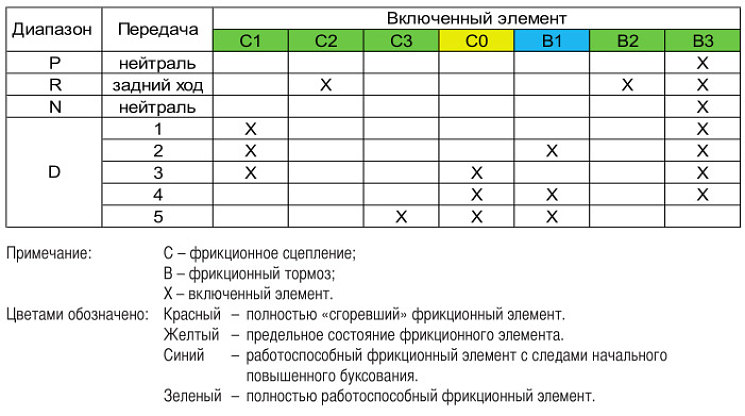

Для дальнейшего анализа из технической документации производителя была взята таблица работы фрикционных элементов АКП.

Как видно из табл. 1, в АКП при переключениях 1–2 и 3–4 включается тормоз В1, а при переключении 2–3 – сцепление С0. Именно на этих пакетах фрикционных дисков были отмечены следы повышенного буксования (фото 4 и 5). Повышенное сгорание пакета фрикционных дисков сцепления С0 объясняется тем, что этот фрикционный элемент вращается. Для его включения требуется повышенный, по отношению к фрикционным элементам неподвижного тормоза В1, расход жидкости в связи со значительными утечками. Таким образом, причиной повышенного буксования фрикционных элементов С0 и В1 является затеснение магистрали питания (всасывания) насоса из-за деформации поддона АКП.

Дополнительно сообщим, что из опыта эксплуатации, ремонта и исследования АКП при таком затеснении магистрали всасывания насоса пробег автомобиля до момента полного сгорания фрикционных элементов может составить от 200 до 1000 км. Исходя из конструкции АКП уменьшение производительности насоса может ухудшить охлаждение элементов коробки. Проверить эту версию не удалось, так как представитель собственника отказал эксперту в проведении ходовых испытаний.

При разборке АКП никаких следов перегрева обнаружено не было. Известно, что самым нагреваемым элементом в коробке передач является гидродинамический трансформатор. Данный элемент не имел следов перегрева, которые проявляются в виде потемнения корпуса и ступицы (фото 6). Таким образом, в рассматриваемом случае ухудшение охлаждения АКП могло сказаться только в незначительном ускорении ее нагрева.

По характеру деформации поддона АКП заметно, что на него было оказано внешнее воздействие (фото 7, 8, 9). Однако при осмотре защитного щита силового агрегата, установленного на автомобиле в начале эксплуатации, никаких недостатков обнаружено не было. Это говорит о том, что деформация поддона АКП не является результатом эксплуатации автомобиля. Поэтому с полной уверенностью можно сказать, что причиной деформации поддона АКП может быть только вмешательство третьих лиц.

Возможно, оно произошло при проведении монтажно-демонтажных и/или ремонтных работ с трансмиссией автомобиля в дилерском техническом центре. Согласно данным, такие работы производились при пробеге автомобиля 50 002, 74 298 и 79 749 км соответственно. Первое обращение связано с загоранием индикатора перегрева АКП. Оно было зафиксировано при пробеге 80 641 км, что составило 892 км с момента последнего ремонта. Но тогда никаких замечаний к работе АКП и к качеству переключений передач не было ни у владельца автомобиля, ни у технических представителей дилерского центра.

Продолжаем. Через 872 км (общий пробег ТС с момента последнего ремонта составил 1764 км) при проведении исследования технического состояния АКП «специалистом» деформация поддона также зафиксирована не была, хотя, как следует из документов, был сделан тщательный осмотр автомобиля на подъемнике, чтобы провести «диагностирование трансмиссии и ходовой части ТС по шумам…». Исходя из всех перечисленных фактов, можно сделать однозначный вывод, что в результате проведения монтажно-демонтажных и/или ремонтных работ с трансмиссией автомобиля в дилерском техническом центре поддон АКП деформирован не был.

Из документов о работах на автомобиле известно, что при исследовании «специалистом» технического состояния автомобиля 12.10.2015 на одометре ТС был зафиксирован пробег в 81 513 км. Техническое состояние АКП изучалось позже, а именно 21.10.2015. Тогда была произведена тестовая поездка в городском режиме, в результате которой «…на дисплее бортового компьютера появилась индикация “перегрев трансмиссионной жидкости”».

Однако, когда автомобиль был доставлен на эвакуаторе 26.01.2016 для проведения экспертного исследования, на одометре ТС был зафиксирован тот же пробег, что и 12.10.2015, а именно 81 513 км.

Как известно, при экспертных исследованиях ТС всегда фиксируются показания одометров, которые часто становятся важными фактами доказательного ряда. Показания уровня топлива в таких фотографических документах редко становятся элементами заключений экспертов – они попадают в фотографии только потому, что находятся на панели приборов рядом с одометром. Но иногда и эти показатели могут быть весьма полезными.

Фотографии с показаниями одометра и уровня топлива в баке свидетельствуют, что 12.10.2015 в автомобиле было полбака топлива, а 26.01.2016 показатели уровня топлива говорят, что топливный бак совсем пуст, да так, что горит индикатор «резерв топлива». Таким образом, произошло невероятное: пробег автомобиля не изменился, а топливо из бака исчезло. Если отмести метафизические истории, в которых мог принять участие автомобиль, то останутся самые банальные варианты.

Опираясь на показания одометра и указателя уровня топлива, можно сделать несколько предположений. 1. Тестовая поездка на автомобиле проводилась без расхода топлива. 2. Поездки не было вовсе. 3. На ТС были произведены целенаправленные технические вмешательства для изменения или нефиксации реальных показаний одометра.

Рассматривать первое предположение не будем – оставим это писателям-фантастам. Второе более жизнеспособно, но оно маловероятно в связи с отсутствием заинтересованных в таком мероприятии. Для рассмотрения остается лишь третья версия развития событий.

Вышеизложенное свидетельствует о том, что автомобиль эксплуатировался, но это почему-то хотели скрыть. Пробег автомобиля на том количестве топлива, которое зафиксировано 12.10.2015, до состояния пустого бака при среднем городском расходе топлива должен соответствовать примерно 200 км. Таким образом, автомобиль эксплуатировался примерно 200 км, и это пытались скрыть с помощью манипуляций с показаниями одометра.

Вопрос: Для чего это было нужно? Ответ: Если деформировать поддон АКП в области заборного отверстия фильтра и проехать на автомобиле около 200 км, то фрикционные элементы АКП обязательно пострадают. При этом, что особенно показательно, пострадали фрикционные элементы, участвующие в переключениях движения вперед. Можно предположить, что после манипуляций с поддоном автомобиль выехал на дорогу и продолжил движение до тех пор, пока не загорелся индикатор «резерва топлива».

Если бы автомобиль эксплуатировался несколько дней, то подгорели бы и фрикционные элементы первой передачи и заднего хода. Таким образом, деформация поддона АКП и манипуляции с показаниями одометра были реализованы для того, чтобы заложить неисправность в АКП и создать видимость, что она возникла до проведения исследования специалистом технического состояния автомобиля от 12.10.2015.

В заключении этого «специалиста» указаны те же самые повреждения фрикционных элементов АКП, что и были обнаружены при проведении настоящего экспертного исследования. Правда, в силу неглубоких знаний конструкции автоматической трансмиссии, а также ее рабочих процессов специалисту не удалось правильно описать и обозначить указанные фрикционные элементы. Однако сравнение снимков (фото 4 и 5, см. выше) позволяет их полностью идентифицировать как одни и те же. Дополнительно необходимо указать, что в заключении «специалиста» в разной форме четко указывается, что «…повреждений других деталей АКПП не выявлено».

И это тоже полностью совпадает с результатами осмотра настоящего заключения. Единственное отличие заключения того «специалиста» от настоящего состоит в том, что нигде не указано, что поддон АКП был деформирован. Сознательно не зафиксированный факт деформации поддона не позволил специалисту сделать правильный вывод о причине ее неисправности.

В заключении необходимо указать, что фильтрующий элемент фильтра исследуемой АКП был затянут внутрь корпуса фильтра. Это свидетельствует о его длительной работе в режиме «затесненного» всасывания. Для сравнения на фотографиях представлены две детали рядом: фильтр исследуемой АКП и такой же новый (фото 10). Таким образом, АКП работала с затесненным всасыванием, т. е. с деформированным поддоном.

Для восстановления работоспособности АКП необходимо: 1) заменить два пакета фрикционных дисков С0 и В1; 2) заменить фильтр; 3) провести восстановление АКП согласно нормативно-технической документации производителя; 4) установить АКП на автомобиль согласно нормативно-технической документации производителя.

Стоимость такой работы на момент написания заключения составляет от 60 до 80 тыс. руб.

Обратимся к первой части работы и вспомним задачи, которые поставил суд перед экспертом.

1. Определить наличие недостатков в работе трансмиссии автомобиля, и если недостатки присутствуют, указать, возможна ли его дальнейшая эксплуатация.

2. Определить причину недостатка, и если эксплуатация с этим недостатком допустима, указать, приведет ли она к сокращению ресурса (отказу) в работе трансмиссии автомобиля.

3. Определить, из-за чего произошел недостаток: в результате эксплуатации (обычной или нештатной), производственного дефекта, или вмешательства третьих лиц, или действия сторонних сил.

4. Определить метод устранения выявленного недостатка (ремонт, замена) и указать, что для этого необходимо.

После проделанной работы отвечаем по пунктам.

1. Ответить на этот вопрос не представляется возможным, так как представитель собственника автомобиля отказал в проведении ходовых испытаний (подробности см. в тексте исследования). Однако в результате разборки АКП было установлено, что пакет фрикционных дисков тормоза В1 имеет начальные следы повышенного буксования, но сохранил свою работоспособность, а пакет фрикционных дисков сцепления С0 имеет следы повышенного буксования и практически достиг своего предельного состояния.

2. Причиной повышенного буксования фрикционных элементов АКП является значительное уменьшение производительности насоса вследствие затеснения магистрали питания (всасывания) насоса из-за деформации поддона АКП. Эксплуатация автомобиля с этим недостатком недопустима, так как, по опыту эксплуатации, ремонта и исследования АКП, при таком затеснении магистрали всасывания насоса пробег автомобиля до момента полного сгорания фрикционных элементов может составить от 200 до 1000 км.

3. Причиной деформации поддона АКП было внешнее воздействие в результате вмешательства третьих лиц. Деформация поддона АКП и манипуляции с показаниями одометра были реализованы для того, чтобы заложить неисправность в АКП и создать видимость, что она возникла до проведения специалистом исследования технического состояния автомобиля от 12.10.2015 (подробности см. в тексте исследования).

4. Для восстановления работоспособности АКП необходимо провести ремонтные работы согласно нормативно-технической документации производителя. Стоимость указанной работы на момент написания заключения составляет от 60 до 80 тыс. руб.

Ну вот, собственно, и все. Осталось пару слов сказать о таинственной закономерности, вынесенной в заголовки двух статей об экспертизе АКП. Думается, читатели и сами уже догадались, о чем речь. Особенность этой закономерности состоит в том, что в последнее время очень часто с автомобилями, приближающимися к окончанию действия заводской гарантии, вдруг начинают происходить таинственные метаморфозы – прекрасные машины от известнейших мировых брендов начинают катастрофически «ломаться». Почему?

Ответ прост: очень любят у нас халяву! А коли есть спрос на незаконное обновление теряющего гарантию ТС, да если оно (транспортное средство) потенциально еще и подсвечивает хорошими исковыми перспективами, то найдутся и соответствующие «специалисты», чтобы «половить рыбку в мутной воде» с помощью чудо-«исследований». Их число и навыки растут. Не будем об этом забывать.

Использованные нормативные и информационно-справочные материалы, техническая литература

- Автоматические коробки передач и раздаточные коробки. Диагностика и ремонт./Джек Гордон. – СПб.: АлфамерПаблишинг, 2004. – 392с.

- Устройство, обслуживание, диагностика и ремонт автоматических трансмиссий. Учебное пособие. Руководство №179. – СПб.: Издательство "РОКО", 2006. – 332с.: с ил. – (Серия «Арус»).

- Automatic Transmission and Transaxles by Tom Birch, Chuck Rockwood Prentice Hall, 576 pages 2nd edition (August 2, 2001)

- Автоматические коробки передач./ С. А. Харитонов. – М.: ООО «Издательство Астрель» : ООО «Издательство АСТ», 2003. – 335с.: с ил.

- Автоматические коробки передач: руководство по ремонту и техническому обслуживанию. – М.: «Технобук», 2000. – 224с.: с ил.

- Workshop Manual – Transmission, TOYOTA Motor Corporation, 273 pages, 2009.

- Проектирование трансмиссий автомобилей: Справочник / Под общ. ред. А. И. Гришкевича. – М.: Машиностроение, 1984, - 272 с., ил.

- Федеральный закон "О государственной судебно-экспертной деятельности в Российской Федерации" № 73-ФЗ.

- Федеральный закон "О защите прав потребителей" N 234-ФЗ.

- Автомобильные гидротрансформаторы. / С. М. Трусов. – М.: Машиностроение, 1977, 272 с.

- Машиностроительная гидравлика. / Т. М. Башта. – М.: Машиностроение, 1971, 672 с.

- Судебная экспертиза в гражданском процессе: / Ю. Г. Корухов. – М.: Пресс бюро, 2009. – 112 с.

- Гражданский процессуальный кодекс РФ № 138-ФЗ.

- Физические величины: Справочник / А. П. Бабичев, Н. А. Бабушкина и др. Под ред. И. С. Григорьева, Е. З. Мейлихова. – М.: Энергоатомиздат, 1991. – 1232 с.

- ГОСТ 27.002-89 Надежность в технике. Основные понятия, термины и определения.

- ГОСТ Р 53480-2009 Надежность в технике. Термины и определения.

- Технический регламент о безопасности колесных транспортных средств (утвержден постановлением Правительства РФ от 10 сентября 2009 г. N 720, вступает в силу 23 сентября 2010 г.) с изменениями.

- Методика оценки остаточной стоимости транспортных средств с учетом технического состояния Р-03112194-0376-98 (утв. Минтрансом РФ 10.12.98).

- Шестеренные насосы. / Е. М. Юдин. – М.: Машиностроение, 1964, 236 с.