Как избежать отказов в работе подшипников скольжения

Большинство отказов подшипников скольжения могут быть вызваны одним из следующих факторов: прямой (металлический) контакт между подшипником и валом, усталостное разрушение материала подшипника, геометрические дефекты, кавитационная эрозия, коррозия материала подшипника.

1. Отказ подшипника в результате прямого контакта с валом (режим смешанного трения).

Абразивный износ в результате прямого контакта с валом проявляется в трех последовательных стадиях:

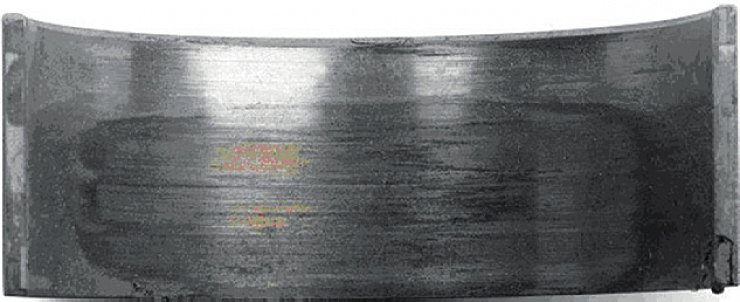

• Ускоренный износ – подшипник не перегрет, его поверхность (частично или полностью) приобретает блестящий вид.

• Тяжелый износ – поверхность подшипника носит следы перегрева и даже частичного оплавления покрытия.

• Тяжелый горячий износ – поверхность подшипника полностью повреждена и сильно перегрета, покрытие и промежуточный слой расплавлены .

Факторы, вызывающие смешанный режим смазки и методы их устранения приведены в Табл.1.

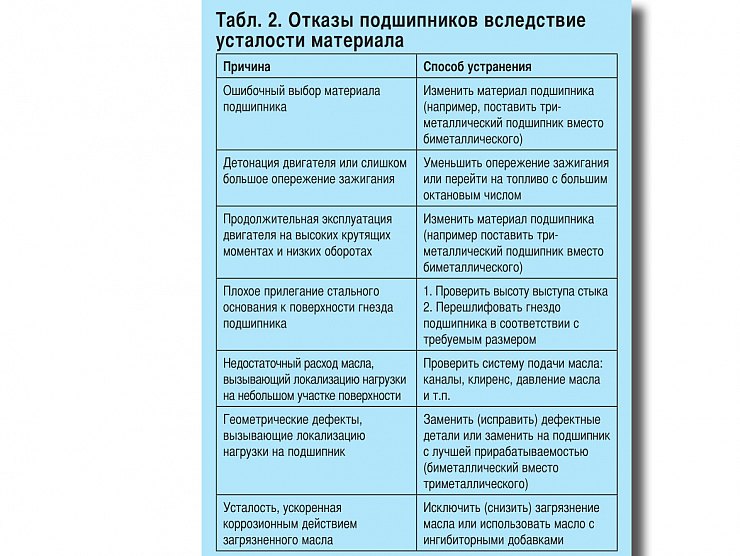

2. Отказ подшипников вследствие усталостного разрушения материала

Усталость материала – вторая по значимости причина выхода из строя подшипников скольжения. В связи с существующей в двигателестроении тенденцией повышения удельных нагрузок на подшипники фактор усталости становится все более важным.

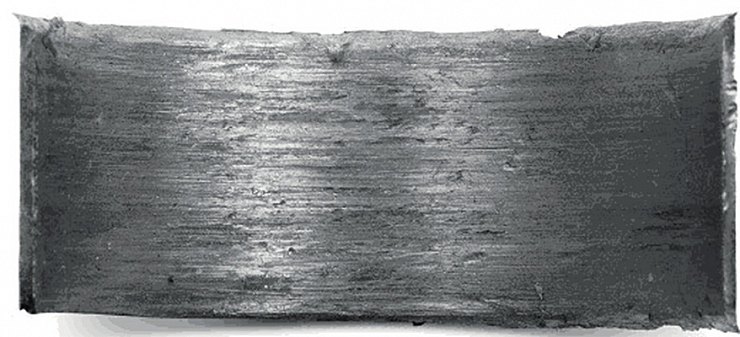

• Усталость алюминиевого слоя (биметаллические подшипники).

Усталостные трещины образуются на внешней поверхности, распространяются сквозь толщу алюминиевого сплава, достигая границы со стальным основанием, после чего продвижение трещин происходит по границе между алюминиевым слоем со сталью.

Фрагменты алюминиевого сплава отслаиваются от стального основания, нарушая гидродинамический режим трения, что в конечном счете приводит к отказу подшипника.

Усталостное разрушение алюминиевых сплавов часто сопровождается деформацией (экструзией) анти-фрикционного слоя в осевом направлении.

• Усталость покрытия триметаллического подшипника.

Усталостные трещины, образующиеся в покрытии, имеют вид паутины. Предел усталостной прочности покрытия определяется двумя параметрами: прочностью материала покрытия и его толщиной. Чем тоньше покрытие, тем выше его предел усталости.

Усталостные трещины в покрытии не вызывают немедленного отказа в работе подшипника. Однако с течением времени частицы покрытия начинают отслаиваться от промежуточного бронзового слоя, что приводит к прерыванию гидродинамической масляной пленки и может вызвать схватывание вала с обнажившемся материалом промежуточного слоя.

• Усталость бронзового промежуточного слоя триметаллического подшипника

Усталостное разрушение начинается с усталости покрытия. Фрагменты покрытия отслаиваются от бронзового слоя, приводя к нарушению гидродинамического режима трения. Нагрузка концентрируется в небольшой области металлического контакта, способствуя образованию трещин на поверхности промежуточного (бронзового) слоя. Трещины проходят через слой бронзы до границы со стальным основанием, где они меняют направление и начинают продвигаться по границе, что приводит к частичному выкрашиванию или отслоению промежуточного слоя.

Факторы, вызывающие усталостное разрушение материала подшипника и методы их устранения приведены в Табл. 2.

3. Отказ подшипников вследствие геометрических дефектов

Геометрические дефекты приводят к неравномерному распределению нагрузки на подшипник, что может вызывать локально выраженные износ и усталостное разрушение.

• Деформация шатуна является одной из возможных причин локализованного нагружения подшипника.

Высокое давление в цилиндре, возникшее в результате детонации или работы двигателя на высоких значениях крутящего момента могут привести к изгибу или закручиванию шатуна.

Такая деформация приводит к нарушению параллельности поверхностей подшипника и вала, что вызывает металлический контакт между ними, в области которого происходят ускоренный износ, усталостное разрушение и задир.

• Несовершенство геометрии вала – другая возможная причина неравномерного распределения нагрузки на подшипник скольжения.

Использование изношенного шлифовального круга при шлифовке коленчатого вала приводит к таким дефектам поверхности вала, как конусность, бочкообразность, корсетность.

Та часть вала, которая имеет больший диаметр (центральная часть бочкообразного вала, края корсетообразного вала), непосредственно касается поверхности подшипника, вызывая в месте контакта локализацию нагрузки.

4. Отказ подшипников вследствие кавитационной эрозии материала

Кавитационная эрозия – это тип отказа подшипника, отличный как от усталостного разрушения, так и от прямого контакта с валом.

Напомним, что кавитация – это явление, относящееся к гидродинамике. Оно возникает тогда, когда происходит изменение нагрузки, приложенной к подшипнику с высокой частотой (на высоких оборотах вращения двигателя). Давление масла в масляной пленке резко падает при изменении величины и направления нагрузки, вызывая быстрое испарение и образование кавитационных пузырьков. Когда давление снова возрастает, пузырьки схлопываются с высокой скоростью, производя волну высокого давления, которая способна разрушать материал подшипника.

Мягкие покрытия на основе свинца склонны к кавитационной эрозии. Поэтому замена триметаллических подшипников с баббитовыми (свинцовистый сплав) покрытиями на биметаллический материал или триметаллический материал с прочным покрытием предотвратит отказ подшипника вследствие кавитационной эрозии.

Дмитрий Копелиович, King Engine Bearings Ltd.

Получить консультацию по вопросам приобретения и применения подшипников можно в компании

King Engine Bearings Ltd. www.king-bearings.com, e-mail: leonidl@king-bearings.com, тел. + 972 523 222 992