Командировка – путешествие в Китай. Часть 2

Продолжим знакомство с китайскими производителями автозапчастей и компонентов.

Проходная завода оснащена электронной системой пропуска. Она фиксирует, во сколько работник прошел проходную и во сколько потом покинул завод. Опоздания на работу будут автоматически занесены в СРМ-систему. По каждому опозданию будет проведен «разбор полетов» и сделаны «оргвыводы» – лишение премии или других преференций.

На проходной нас встречает главный инженер. Его зовут Ксиабо. В переводе с китайского Ксиабо – «маленький борец». И носитель имени его вполне оправдывает: неопределенного возраста (глядя на китайца, очень сложно определить, сколько ему лет), ростом около 150 см, но с хорошо накачанной борцовской шеей. С 16 до 20 лет я плотно занимался боевым самбо и поэтому всегда сразу обращаю внимание на такие шеи. Мне очень интересно было узнать, каким видом борьбы он занимается, но спросить не решился…

Ксиабо провел нас в небольшой зал – музей завода. Там представлены фотографии завода, каким он был в 70–80-е годы прошлого века. Эти фото очень напоминают наши современные российские заводы: большие мрачные цеха, с небольшими окнами у потолка и т.д.

Сравните это с современным цехом подготовки резиновой смеси (фото 14).

Что сразу бросается в глаза? Думаю, вы уже успели это отметить.

Во-первых: огромный чистый светлый цех! Кстати, чистота действительно ПОРАЖАЕТ!

Во-вторых: почти полное отсутствие людей в таком огромном пространстве! Все процессы максимально автоматизированы и компьютеризированы. Большая часть оборудования – японская. Но Ксиабо в ходе экскурсии с большой гордостью показал нам несколько станков, которые сделаны именно в Китае. Продолжаем осмотр экспозиций музея.

Смотрим на большие неказистые сайлентблоки – первую продукцию этого завода для первых китайских машин. Как вы думаете, какая самая большая сложность возникла у инженеров, когда они проектировали сайлентблоки? Думаю, что на этот вопрос вы ответа не знаете. Оказывается, это совсем не состав резиновой смеси, как я думал раньше. Самая большая проблема оказалась в адгезии!

Внутренняя втулка и корпус сайлентблока металлические. Вещество, которое находится между ними (назовем его резиновой смесью), должно плотно соединить между собой эти две части. Какие требования предъявляются к резиновой смеси, мы рассмотрим ниже, а пока основное – застывшая резиновая смесь не должна ПРОВОРАЧИВАТЬСЯ между металлическими частями! Именно от этого зависит надежность и долговечность работы этого узла.

В музее представлены все пути, которыми шли производители, чтобы получился современный сайлентблок. Сначала применили самый простой метод – стали приклеивать резину к металлу с помощью специальных клеев. Но, как вы и догадываетесь, такой способ изготовления сайлентблока оказался очень ненадежным – резина довольно быстро отклеивалась от металла. Далее Ксиабо начал сыпать «китайской грамотой». «Уравнение Дюпре», «Уравнение Юнга», «энергия Гибса» и т. д. Люба с трудом это переводила. А наш мозг просто это не воспринимал…

Тут Ксиабо увидел, что он «оторвался от народа». Видя полное непонимание в наших глазах, он спросил, знаем ли мы, что такое уравнение Дюпре? Мы, естественно, ответили, что не знаем. Он очень удивился, сказав, что любой китайский школьник изучает это уравнение в 9–10 лет. Нам стало стыдно за наше российское образование, но мы, не подав вида, сказали, что мы это вообще-то все проходили, когда нам было 8 лет, но сейчас все напрочь уже забыли.

Ксиабо понял нашу тактичную попытку реабилитации российского образования и, улыбнувшись, сказал, что будет стараться рассказывать проще. И дальше мы его вполне понимали. Короче, инженеры пошли таким путем, что на внутренней части корпуса и на наружной части втулки стали делать специальные насечки – выступы, которые препятствуют проворачиванию резиновой смеси в изделии.

Казалось бы – проблема решена! Но нет, стала рваться от перегрузки сама резиновая смесь. Происходил так называемый когезионный разрыв. Надо было искать компромисс.

Нашли его с помощью сил Ван дер Вальса. Резиновую смесь стали изготавливать таким образом, что при заливке ее внутрь сайлентблока и вулканизации, начинали работать силы молекулярного притяжения и происходило своеобразное «сваривание» смеси с металлом.

Но и это еще не все. Также был внедрен способ абсорбции. То есть в резиновую смесь добавлялись специальные химические присадки, которые при вулканизации «поглощались» металлическими частями сайлентблока. Это было прорывом в производстве сайлентблоков.

Но японские инженеры Masuma пошли еще дальше: они применили еще и метод химической абсорбции – хемосорбцию. Я не химик по образованию и не все химические формулы, которые нам показал Ксиабо, я понял. Но по его гордому виду стало ясно, что это действительно очень круто! Хемосорбция дает еще одно преимущество: гетерогенная реакция при запекании смеси происходит одновременно по всему объему резиновой смеси, и она получается абсолютно однородной.

На это японским инженерам был выдан даже патент на изобретение. Только применив все эти методы в комплексе, специалисты добились серьезной долговечности и надежности сайлентблока. Заметив, что от умных фраз и терминов мы устали, Ксиабо предложил нам пройти по заводу, а напоследок заглянуть в его испытательную лабораторию.

Переключив телефон из режима диктофона в режим фотоаппарата, мы двинулись по заводу. Чем дальше мы шли, тем больше я понимал, насколько российские заводы сильно отстали от китайско-японских.

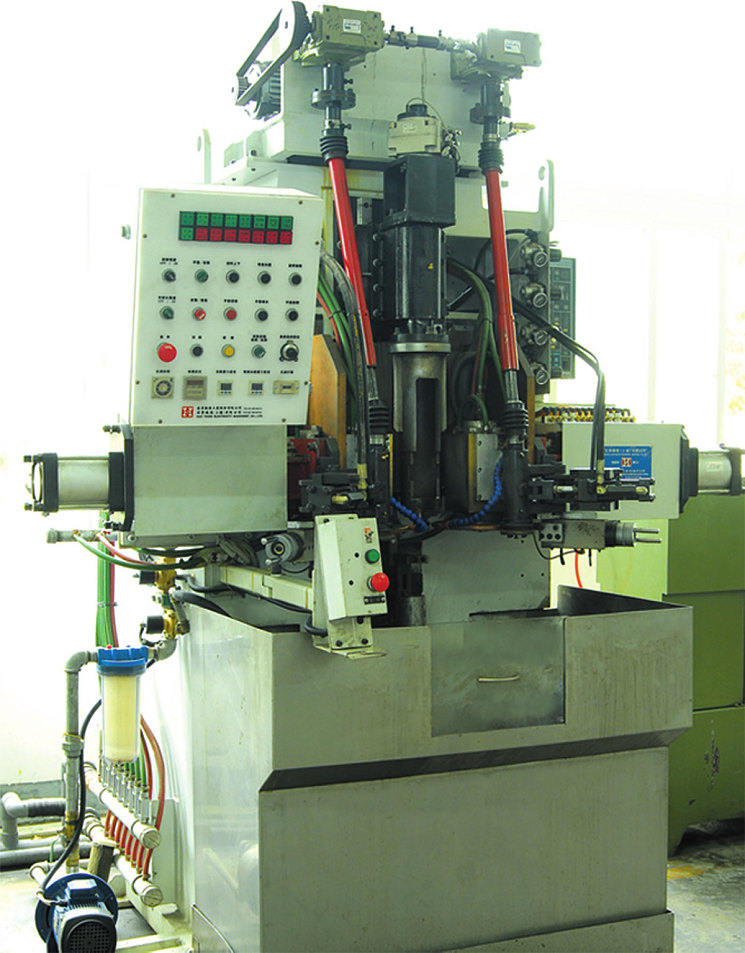

Все станки, включая простые токарные, компьютеризированы. В станок вставляется «токарем» заготовка и нажимается кнопка «Enter». Дальше уже дело техники. Станок сам выключается, когда деталь готова. «Токарю» остается только электронным штангенциркулем проверить точность изготовления (фото 15).

Все работники завода проходят регулярное обучение на курсах повышения квалификации, после чего сдают зачеты. Только пройдя очередную подготовку и сдав зачет, ты будешь допущен к работе. Очень интересен «горячий цех», в котором идет штамповка деталей. Для того чтобы отштамповать деталь, ее нужно нагреть строго до определенной температуры. Если мы не сделаем этого, то не сможем ее отштамповать. При этом важно не перегреть деталь.

Так вот, нагрев происходит за счет электрической индукции. Это позволяет в короткое время получить нагретую до необходимой температуры деталь. Молотами на наковальне тут никто не машет. Посмотрите, как работают современные кузнецы. Между прочим, часть из них – миниатюрные девушки.

Теперь попадаем в самое интересное место на заводе – испытательную лабораторию. Как вы думаете, для чего нужна на заводе испытательная лаборатория? Вариантов ответов предвижу несколько:

– испытывать новые составы и резиновые смеси;

– повысить прочность сайлентблоков;

– повысить надежность сайлентблоков;

– снизить себестоимость производства;

– повысить производительность труда.

На самом деле, как сказал господин Ксиабо, ответ очень прост. И он объединяет все, что мы перечислили выше: для того чтобы изготавливать КАЧЕСТВЕННЫЕ сайлентблоки! В лаборатории проводится тестирование выпускаемой продукции на предмет соответствия широкому спектру показателей. Она оснащена оборудованием известных брендов (таких как BIA и др.), позволяющим производить следующие испытания.

• Краш-тесты на отрыв полиуретана от металлических компонентов сайлентблоков.

• Испытания изделий на скручивание, сжатие, растяжение и другие виды деформаций.

• Оценка воздействия на сайлентблоки вибраций различной частоты, ударных и других типов нагрузок.

• Проверка работоспособности изделий при различных температурах, значениях влажности и проч.

Тестирования проводятся как регулярно, так и внепланово. То есть во главу угла тут ставится КАЧЕСТВО. А из этого уже вытекают все остальные достоинства. Например, химическая лаборатория постоянно улучшает качество резиновой смеси. Тут принято называть ее не резина, а эластомер. Но, как заметил главный инженер, предприятия: «Не надо путать эту смесь (эластомер) с распространенным в России полиуретаном. Ей на смену приходят новые современные материалы, которые на несколько порядков надежнее, чем резина».

Сайлентблокам на современных машинах приходится работать совсем в других условиях, чем трудились их резиновые собратья прежде. Возросли скорости автомобилей, соответственно увеличились ударные нагрузки и нагрузки на скручиваемость. Плюс к этому химическое воздействие от той дряни, которой поливают дороги зимой в городах. Старая резина плохо переживала содружество с дорожной химией.

Новые эластомеры на нее практически не реагируют. На заводе имеются образцы различной химии, которую применяют в Японии, Китае и Европе. Я спросил – есть ли у них образцы российской дорожной химии. Ответ озадачил. Оказывается, в России нет жесткого ГОСТа на антигололедные реактивы. В каждом регионе на дороги льется (сыплется) то, что в этом регионе и производится (под патронажем местной администрации). Поэтому, к большому сожалению, китайцы не могут скупить всю эту химию во всех городах России.

Но господин Ксиабо заверил нас, что их смеси выдержат даже самую жесткую российскую химию. Кроме химии, сайлентблоки должны выдерживать и тепловые нагрузки. При какой температуре будет эксплуатироваться данный сайлентблок, производители не знают.

Может, это будут Арабские Эмираты, куда продукция Masuma успешно поставляется, а может, наш российский Крайний Север. В нашем «Гибрид-сервисе» на обслуживании есть несколько «Приусов» в 20-м кузове с Крайнего Севера, с установленными на них несколько лет назад сайлентблоками Masuma. Морозы до 45–50 °С они выдерживают без всякого ущерба.

Но производители продолжают улучшать температурную стойкость резиновой смеси. В лаборатории установлено несколько низкотемпературных морозильных камер, в которых сайлентблоки охлаждают до –40 °С, после чего начинают «терзать» на стенде. Про сам стенд мы поговорим чуть позже. Пока же мы смотрим на небольшие ящики, с виду сильно напоминающие микроволновку.

В них сайлентблоки «жарятся», т. е. подвергаются тепловым нагрузкам.

Я было упустил вопрос – до какой величины они нагреваются, но главный инженер уточнил, что при такой температуре можно жарить яичницу. Кроме того, в жаровне сайлентблоки еще и подвергаются жесткому ультрафиолетовому облучению. Оказывается, для «прежних» сайлентблоков солнце было губительно. Каучук, который составлял основу смеси, при ультрафиолетовом облучении «спекался» и начинал трескаться. Современным смесям солнышко уже не страшно. Переходим к механическим испытательным стендам. Здесь тоже все компьютеризировано. Можно подумать, что тут выпускают не сайлентблоки для машин, а марсоходы!

За каждым таким компьютерным стендом сидит свой оператор. Задачи у всех разные. Одни стенды проверяют сайлентблоки на адгезию. Я спросил у Ксиабо, по какому принципу отбираются сайлентблоки на проверку. Оказывается, кроме плановых тестовых проверок из каждой партии, на проверку сайлентблоки берутся уже из готовых партий, которые должны отправляться на оптовый склад в произвольном порядке. Причем в день таких проверок проводится несколько. То есть если на производстве что-то собьется и пойдет не так, то испытатели (а именно так называют операторов испытательных стендов) сразу это обнаружат.

Это служит дополнительной защитой системы качества, применяемой на заводе.

Но этот стенд довольно скучный. Пока мы смотрели, было проверено на агдезию три сайлентблока, и ни один не порвался.

Переходим к более «динамичному» испытательному стенду. Технология этого стенда имеет патентную защиту. На нем сайлентблоки проверяются на динамические нагрузки в шести различных плоскостях. То есть сайлентблок зажимается на специальном подвижном столе, который может по специальной программе передвигаться в шести плоскостях, создавая на сайлентблок различные механические нагрузки. Положение, угол и скорость контролируются независимо по каждой степени свободы.

Установка позволяет воспроизводить реальные дорожные нагрузки для каждого реального сайлентблока, выпускаемого на заводе. При этом для проверки следующего сайлентблока (абсолютно других размеров и конструкции) оператору достаточно на компьютере набрать его заводской номер. Стенд начнет работать по программе, рассчитанной на нагрузки именно этого сайлентблока.

На этом стенде сайлентблоки «мучают» гораздо дольше, чем на предыдущих. Конкретное время испытания также заложено в компьютер стенда.

Этот стенд позволяет, таким образом, значительно проще и эффективнее, чем когда бы то ни было, оценивать характеристики и качество компонентов сайлентблоков различных типов: опоры двигателя, опоры КПП, крепления и отбойники подвески, сайлентблоки подвески и т. д. В отдельном помещении стоят испытательные вибростенды. Тут очень шумно. Шум проникает даже в другую комнату за толстые специальные стекла, в которой сидят операторы. Станков несколько десятков. Операторов четверо.

Как я понял, по словам Ксиабо, тут идут долговременные испытания сайлентблоков на вибростендах, имитирующих движение на большой скорости по плохой дороге. На этих стендах сайлентблоки именно разрушают, т. е. испытывают на долговечность. Время, которое каждый сайлентблок смог «продержаться», записывается в специальную заводскую программу.

Благодаря уникальным технологиям производства сайлентблоков Masuma удается обеспечить высокий уровень качества продукции (это подтверждается, в том числе, и аккредитацией завода по системе ISO‑9000). Так, процент отбраковки готовых изделий составляет всего 0,06%, что является одним из самых низких показателей по отрасли (причем все изделия гарантированно обнаруживаются уже на заводе и не выходят за его пределы).

На все сайлентблоки, выпускаемые на предприятии, имеются сертификаты качества. К нашему большому сожалению, господина Ксиабо ждала уже следующая делегация – из Италии. Вежливо попрощавшись, главный инженер нас покинул. Нас же в этот день ждала еще большая экскурсия с Любой по Шанхаю. Поэтому мы, загрузившись в авто, двинулись в Шанхай.

Итак, мы снова в Шанхае. Немного о самом городе. Несколько десятилетий назад в устье реки Янцзы и ее притока Хуанпу располагалась обычная китайская рыбацкая деревня. И только в конце ХХ века, благодаря удачному расположению с выходом в Восточно-Китайское море, Шанхай стал расти невиданными темпами.

В настоящее время о численности Шанхая никто точно сказать не может. Официально в нем зарегистрировано около 24 млн жителей! Но это «зарегистрировано»…

А сколько проживает в нем на самом деле, не знает никто. На сегодня Шанхай является самым большим городом в мире. При площади самого города около 6600 км2 плотность населения составляет около 3700 человек на 1 км2. Вы только представьте себе это! Также Шанхай является крупным международным портом, который связывает Китай со всеми странами мира. Поэтому в Шанхае не один порт, а целых три! Передвигаться по городу на машине очень тяжело и долго. Поэтому, найдя место для парковки недалеко от метро, мы оставили там машину и пересели в подземку.

На удивление, без всяких пересадок мы через 40 минут вышли на одной из центральных улиц города. План, составленный Любой, состоял в том, чтобы осмотреть Французский квартал, а потом побывать в Храме Джинган. Это мы должны были сделать до темна. А с наступлением темноты отправиться в район небоскребов и грехов Пудун, т. е. на восточный берег реки Хуанпу.

План составлен. Переходим к действию. От станции метро Huanpi Nan Lu нужно пройти в южном направлении один квартал по улице Huaihai Zhong Lu – и вы во Французском квартале. Но первое, что нам показывает Люба, еще не дойдя до Французского квартала, – это памятник… Кому?

Правильно: Александру Сергеевичу Пушкину! Об этом можно узнать из пояснения Любы или увидев гордый профиль поэта на самом памятнике. Прочитать надпись нам не удалось. Сворачиваем налево от памятника и… Китай заканчивается. Начинается настоящая старинная Европа. Не зря это место называют Французским кварталом (French Concession). Это самый необычный и романтичный район между улицами Цзюлу (Julu Rd.) и Хуайхай. Эту часть города с 1849 по 1946 год заселяли исключительно французы, французская концессия.

В 1917 году этот район активно стали заселять белые эмигранты, бежавшие из России.

Здесь много зданий сохранилось еще с 30-х годов прошлого века, старые дома и виллы были реконструированы. Это и рестораны, и магазины, и жилые коттеджи. Утопающие в зелени особняки в два и три этажа соседствуют с элитными бутиками и фешенебельными ресторанами. Улицы Французского квартала обрамлены с обеих сторон столетними тенистыми платанами, посаженными еще французами. Здесь во всем проскальзывает потрясающая атмосфера 20-х годов: в старинных кирпичных стенах и дверях домов, нависающих балконах, брусчатке на узких улочках и в переулках; много уютных местечек, где приятно провести теплый шанхайский вечер.

В этом квартале сливается архитектура европейского классицизма и восточных традиций. Никаких отличий (кроме надписей на китайском) от старых двориков Парижа нам найти не удалось.