Школа Алексея Пахомова (Ижевск). Датчик низких давлений в диагностике бензиновых двигателей

Краткая история

Школа автодиагностики Алексея Пахомова начала работу в 2011 году. Основным направлением деятельности было выбрано производство обучающих видеокурсов. Самый первый курс «Диагностика бензиновых двигателей» имел такой значительный успех, что было решено продолжить работу в этом направлении. В результате был разработан широкий портфель видеокурсов, посвященных автодиагностике.

Сегодня школа вышла на качественно новый уровень. На платформе дистанционного обучения «Прометей» создана целая система по подготовке специалистов автосервиса в области диагностики двигателей и электронных систем автомобиля. Выпускниками, не теряющими связь со школой, стали более 2300 специалистов из разных городов России, ближнего и дальнего зарубежья. Статьи, которые будут размещаться в журнале «АБС-авто», по существу, являются переформатированными для печати видеоматериалами, подготовленными специалистами школы для известного профессионального российского журнала.

В своих обучающих курсах я почти не касался одного измерительного датчика, применяемого в мотортестерах. Речь идет о датчике давления/разрежения, имеющего предел примерно ± 1 Bar. В разных мотортестерах этот датчик имеет различные названия, но давайте в нашем разговоре будем называть его просто «датчик разрежения», потому что чаще всего измерять с его помощью приходится именно разрежение, т.е. давление ниже атмосферного.

Итак, датчик разрежения

Почему же я так мало уделял ему внимания? Дело в том, что обучение автодиагностов должно, с моей точки зрения, базироваться на принципе разумной достаточности. Поэтому нет смысла забивать начинающим голову не слишком важными моментами, требующими, однако, глубокого понимания и интуиции. А датчик разрежения – именно из этой оперы: чтобы его применять, нужно мыслить очень гибко и чувствовать работу двигателя буквально «на пальцах». Тогда получаемая с его помощью информация будет понятна. Но подобным умением могут похвастать лишь опытные диагносты, а никак не новички.

Вторая причина заключается в отсутствии общепринятых методик анализа осциллограмм, полученных с помощью датчика разрежения. Да, есть более или менее достоверные методики, но даже они не всегда применимы! Тем не менее давайте вспомним и перечислим их.

Очень полезна осциллограмма давления во впускном коллекторе при стартерной прокрутке. Эту проверку делать можно и нужно, с ее помощью легко и быстро обнаруживаются проблемы в механической части двигателя.

Можно оценить пульсации давления в картере двигателя и в выпускном тракте. Пожалуй, все!

Знатоки скажут: но ведь есть методика анализа давления во впускном коллекторе работающего двигателя! Да, есть. Но давайте вспомним, сколько в ней издержек. Начнем с того, что форма пульсаций давления сильно зависит от конструкции впускного коллектора. А это значит, что от двигателя к двигателю она будет менять свой вид. Как быть?

Не спорю, если вы работаете с одними и теми же автомобилями и двигателями (например, только «Газель»), то вид этой осциллограммы вы знаете наизусть и понимаете, как выглядят на ней те или иные дефекты. А если сегодня у вас «Газель», завтра Volkswagen, а послезавтра Ford?

Далее, форма осциллограммы давления во впускном коллекторе зависит от точки присоединения датчика к коллектору. Зависит она и от длины соединительного шланга, через который датчик разрежения сообщается с внутренним объемом впускного коллектора.

Несомненно, виртуозы диагностики этот датчик в своей работе применяют, и весьма успешно. И сейчас мы рассмотрим один из интересных примеров его применения.

Подопытный

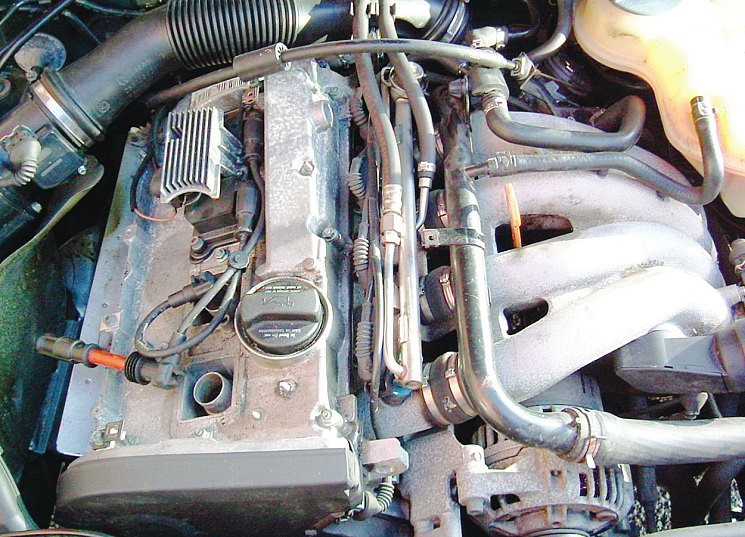

А вот и он – Volkswagen Passat в кузове B5, оснащенный двигателем ARG рабочим объемом 1,8 л. Для своих лет мотор выполнен на высоком техническом уровне: в наличии система переменных фаз газораспределения, целых пять клапанов на цилиндр, система изменяемой геометрии впускного тракта. Одним словом, Фольксваген!

Однако ничто не вечно под луной, и двигатель однажды огорчил владельца автомобиля нестабильной работой на холостом ходу и потерей мощности. Ну что ж, бывает…

По законам жанра, прежде чем автомобиль попал в руки профессионального диагноста, автовладелец три месяца скитался по сервисам в поисках помощи. Нужно ли говорить, что на двигателе уже заменены свечи, высоковольтные провода и наконечники, промыты форсунки? Руководствуясь лишь им одним понятной логикой, неизвестные мастера заменили бензонасос, при этом, правда, не поменяв топливный фильтр. Дважды был заменен лямбда-зонд, причем оба раза датчик устанавливался оригинальный. Апофеозом всего этого безобразия стало предложение заменить модуль зажигания.

Подобное предложение переполнило чашу терпения владельца, и он в очередной раз поехал искать, как говорят, «нормальную диагностику».

Итак, автомобиль перед нами. Заводим двигатель. Конечно, замена такого большого количества деталей облегчает нашу работу, однако торопиться не будем. Прежде всего, двигатель явно «подколбашивает» при работе на холостом ходу. Это видно и безо всякого диагностического оборудования. А у среза выхлопной трубы отчетливо прослушиваются характерные хлопки, указывающие на наличие пропусков воспламенения смеси в цилиндрах.

Если вплотную к глушителю поднести ладонь, то отчетливо чувствуешь, что руку как будто несколько раз отталкивает, а потом один раз всасывает. И это повторяется хаотически. На самом деле рука, поднесенная к глушителю, – это изумительный инструмент: опытные диагносты определяют так не только пропуски воспламенения в цилиндрах, но даже и разрушенный каталитический нейтрализатор.

Ну в нашем-то случае с нейтрализатором все в полном порядке, а вот пропуски воспламенения чувствуются, как сказал когда-то поэт, «весомо, грубо, зримо». Руководствуясь здравым смыслом, далее подключаем сканер и связываемся с блоком управления двигателем. Как бы это ни было странно, не обнаруживаем в его памяти прибора никаких кодов, говорящих о пропусках! Как так? Это же Volkswagen! Неужели блок управления не фиксирует явные пропуски воспламенения в цилиндрах? Ладно, оставим эти рассуждения на потом и займемся поиском причин дефекта.

В принципе уже все ясно, осталось лишь установить неисправный цилиндр и причину, приведшую к снижению его работоспособности. Напомню, что любое «троение» двигателя может быть вызвано всего тремя причинами:

• дефекты в системе зажигания;

• неисправность в механической части, приводящая к снижению компрессии либо реальной степени сжатия;

• неисправность топливной форсунки проблемного цилиндра.

Последовательность, в которой перечислены причины, выбрана неспроста. Как показывает практика, чаще всего пропуски воспламенения вызваны дефектами в элементах системы зажигания. Вторая по массовости причина – механические дефекты, и чаще всего это прогоревшие клапаны. Ну и последняя, встречающаяся наиболее редко, это форсунки: уход их характеристик наблюдается лишь на автомобилях с приличным пробегом.

Проверяем зажигание

Начинаем поиск и прежде всего проверим систему зажигания. Следует заметить, что она здесь не совсем обычная (илл. 1).

Это система Distributorless Ignition System (DIS), но модуль зажигания хитрый: две катушки объединены в один корпус и установлены прямо на свечи четвертого и третьего цилиндров через наконечники. Модуль прикручен болтами к клапанной крышке, а поверх него располагается коммутатор с огромным радиатором. Ко второму и первому цилиндрам от катушек протянуты высоковольтные провода. Такая конструкция с точки зрения диагностики неудобна: затруднено снятие осциллограммы высокого напряжения в третьем и четвертом цилиндрах. Сложности добавляют еще и глубокие свечные колодцы.

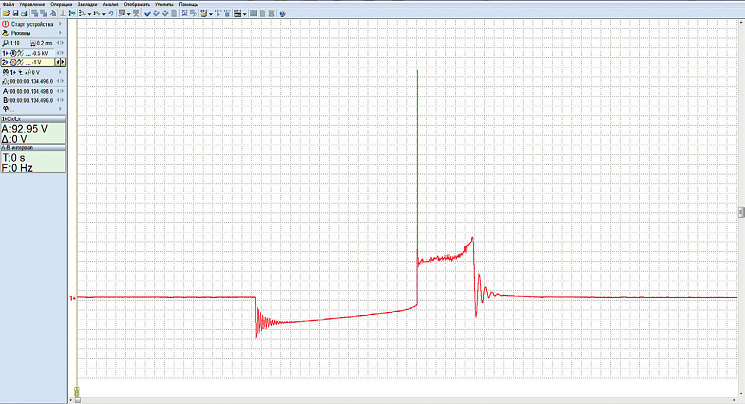

Тем не менее после нескольких дополнительных манипуляций снимаем осциллограмму высокого напряжения и анализируем ее (илл. 2).

Во всех четырех цилиндрах форма осциллограммы имеет академический вид: ярко выраженные затухающие колебания после угасания искры, ровная полка горения, время горения составляет около 1,15 мс. Какие могут быть претензии к катушкам зажигания, которые прежние мастера чуть было не заменили? На всякий случай проверяем провода визуально – на предмет механических повреждений и следов пробоя и тестером – на отсутствие внутреннего обрыва. Никаких нареканий.

Но трудились не зря. Явно заметно, что напряжение пробоя в первом цилиндре ниже, чем в остальных. Коротко вспомним, от чего зависит напряжение пробоя искрового промежутка свечи. Это очень интегральный параметр, на который влияет целый ряд факторов. И один из самых важных – давление в цилиндре в момент пробоя. Напряжение пробоя во многом зависит именно от него.

Запустив автоматический анализ осциллограммы с выводом результатов в виде графиков, обнаруживаем, что график напряжения пробоя в первом цилиндре располагается значительно ниже остальных (илл. 3).

А такое поведение графика может говорить только об одном: в первом цилиндре в момент искрообразования давление ниже, чем в остальных. Попросту говоря, в первом цилиндре снижена компрессия. Конечно, к такому же результату приведет, например, слишком малый зазор на свече, но свечи проверены, и зазор там в норме.

Собственно, задача почти решена. Осталось поработать компрессометром, а лучше пневмотестером: он даст более достоверные результаты.

Развлекаемся

А давайте поэкспериментируем, благо, что клиентов в очереди больше нет, а мотортестер уже установлен под капотом автомобиля! Поработаем тем самым датчиком разрежения и посмотрим, как отображаются пропуски на осциллограммах давления во впускном коллекторе и в выпускном тракте. Попытаемся обнаружить связь между искрой первого цилиндра и отклонениями формы осциллограмм.

Решено! Первым делом соединяем датчик разрежения с полостью впускного тракта. Чем короче используемый для этого вакуумный шланг, тем лучше: будет меньше искажений формы давления. А чтобы видеть момент искрообразования в первом цилиндре, на его высоковольтный провод установим датчик синхронизации. Собственно, он там уже стоит, ведь незадолго до этого снималась осциллограмма высокого напряжения.

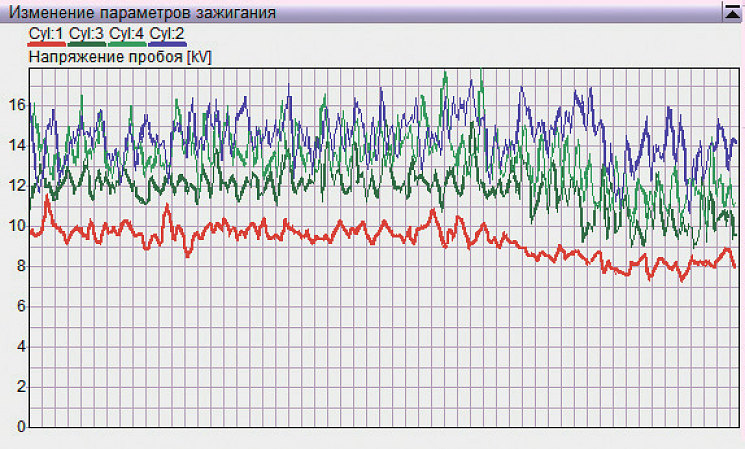

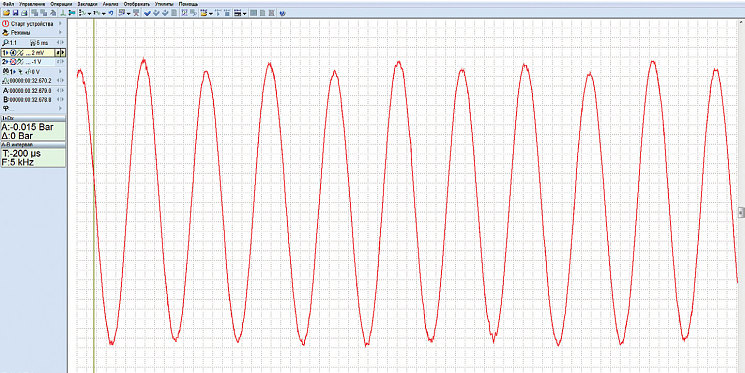

Прежде чем приступать к измерениям, вспомним основные моменты, связанные с формой графика давления во впускном коллекторе. Измерение производится при стартерной прокрутке, при этом запуск двигателя должен быть заблокирован, например, путем отключения форсунок. Осциллограмма давления похожа на синусоиду. В случае, когда в механизме газораспределения все исправно, синусоида ровная, а ее пики находятся примерно на одном и том же уровне.

Но если проблема в механизме есть, то график ведет себя так, как мы и получили (илл. 4).

Верхний график красного цвета – это давление во впускном тракте. Нижний график синего цвета показывает моменты искрообразования в цилиндрах. В нашем случае имеет место система DIS, и высокий импульс соответствует искре первого цилиндра, низкий – четвертого.

При стартерной прокрутке система управления двигателем формирует искру практически в ВМТ сжатия соответствующего цилиндра. Поэтому можно утверждать, что в моменты, отмеченные на иллюстрации и соответствующие моментам искрообразования, поршень первого цилиндра находился в ВМТ сжатия.

Коленчатый вал двигателя при прокрутке стартером вращается очень неравномерно. Максимальное замедление вращения происходит в районе ВМТ, причем чем выше компрессия в очередном цилиндре, тем сильнее замедление.

Важный момент. График давления во впускном коллекторе располагается выше или ниже в зависимости от угловой скорости вращения коленчатого вала. При прочих равных условиях, чем вышескорость вращения, тем ниже будет располагаться график давления (что эквивалентно большему значению создаваемого вакуума).

Это означает: если в каком-либо цилиндре компрессия снижена, то угловая скорость коленчатого вала при прохождении ВМТ этого цилиндра будет выше, чем в других, а соответствующий участок графика опустится вниз.

Вернемся к иллюстрации (илл. 4). Розовым фоном на ней выделены участки в окрестности ВМТ сжатия первого цилиндра. Они опустились вниз, значит, угловая скорость коленчатого вала в этот момент была выше, чем в соседних цилиндрах. А это значит, что компрессия в первом цилиндре ниже, чем в остальных. Все!

Еще, конечно, заметно, что и четвертый цилиндр тоже немного «хромает». Но, видимо, не до такой степени, как первый, и пропусков воспламенения в нем пока не наблюдается.

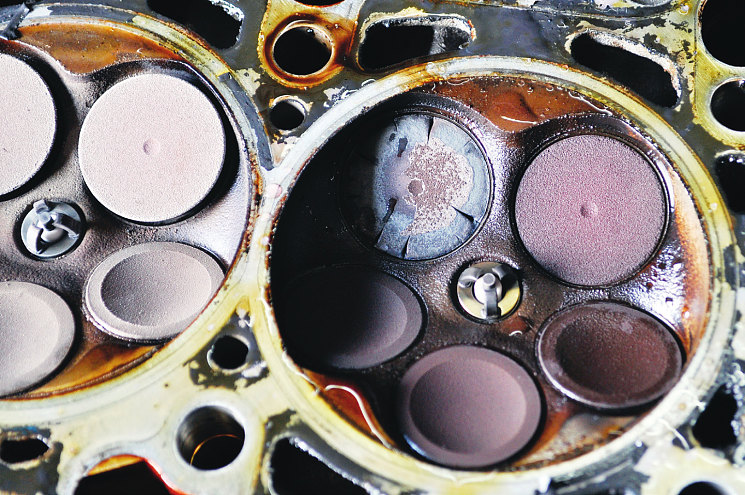

Рассуждаем дальше. Снижение значения компрессии в цилиндре может происходить по двум причинам. Первая – это износ или залегание поршневых колец, сюда же можно отнести и прогар поршня. В результате наблюдается сильный прорыв газов из камеры сгорания в картер. Вторая причина – это прогар клапанов, и чаще всего выпускных, как более теплонагруженных.

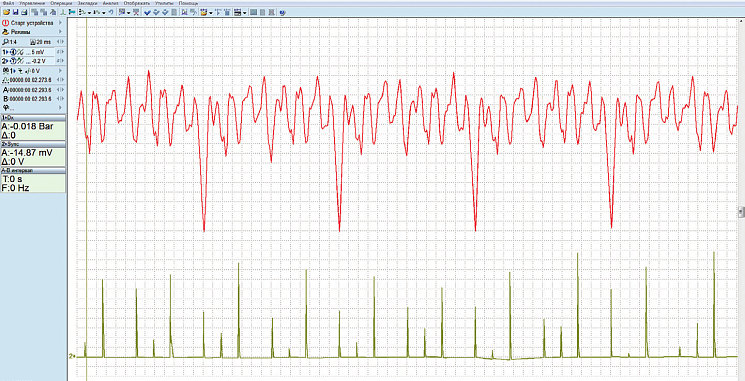

Давайте посмотрим, как ведет себя давление картерных газов при работе двигателя, и выясним, в чем именно заключается дефект первого цилиндра, в кольцах или в клапанах. Вот результат измерения (илл. 5).

В картере двигателя при работе на холостом ходу присутствует небольшое разрежение, вызванное работой системы вентиляции картера. В нашем случае оно составило около 0,015 бар. Это нормально. Но главное в другом: на графике отсутствуют периодические, один через три, всплески давления, а это означает, что в первом цилиндре вопросов к кольцам и поршню нет! Это клапан, и вероятнее всего, выпускной.

Давайте проведем еще одно интересное измерение. А именно снимем осциллограмму давления отработавших газов. Сопоставив ее с моментами воспламенения, еще раз убедимся в том, что неисправность находится именно в первом цилиндре.

С практической точки зрения смысла в этом нет, ибо мы все уже доказали, но ради эксперимента и в целях самообразования – то, что надо.

Возникает проблема: провод датчика разрежения слишком короток для того, чтобы установить датчик в выхлопную трубу. Как вариант, можно установить ближе к трубе сам мотортестер, но тогда не дотягивается до нужного провода датчик первого цилиндра. А нам очень важно увидеть еще и момент искрообразования! Поэтому берем шланг от пылесоса, плотно надеваем его на выхлопную трубу, подтягиваем к передней части автомобиля и подготавливаем все для измерения.

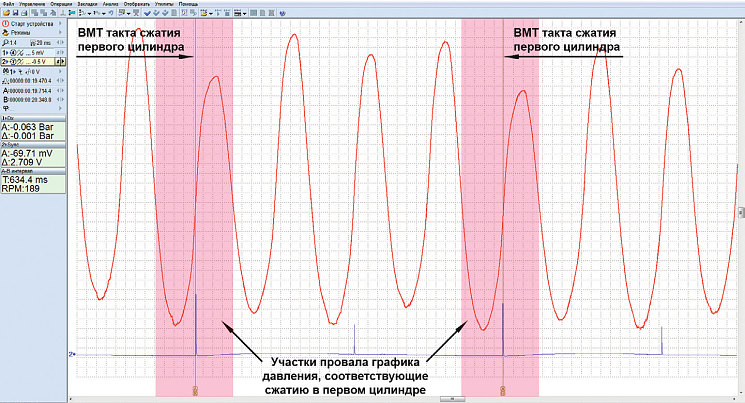

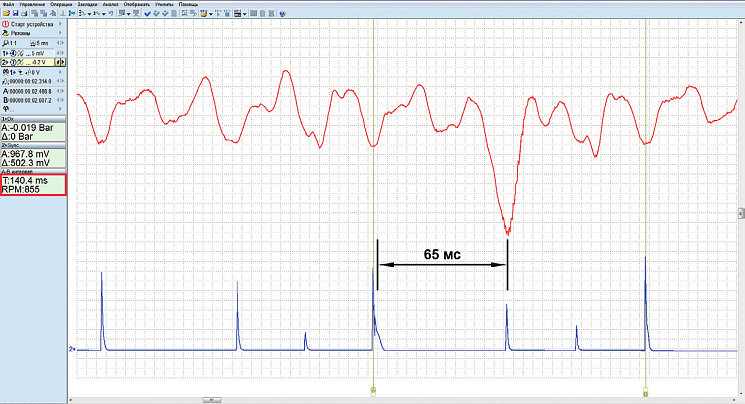

Разумеется, шланг – причина лишних колебаний столба отработавших газов. Да и сам он тоже вибрирует, поэтому форма осциллограммы несколько страшноватая, но разобраться и сделать нужные выводы вполне возможно (илл. 6).

Видны периодические провалы графика давления, те самые «пух-пух-пух», которые ощущаются рукой и слышны ухом. Осталось выяснить, от какого это цилиндра. Но прежде чем это делать, немного порассуждаем.

Итак, представим себе, что мы установили датчик разрежения в самое начало выпускного тракта, рядом с выпускными клапанами. Ну, на место лямбда-зонда, например. Попробуем понять, как будут соотноситься между собой момент искрообразования и момент максимального давления в выпускном тракте.

Начнем с того, что на холостом ходу (не на всех двигателях, но на большинстве) искра возникает в диапазоне 0...10° перед ВМТ. Здесь все просто.

А когда возникает пик давления отработавших газов? Тут сложнее. Выпускной клапан (опять-таки не на всех двигателях, но на большинстве) открывается в районе 130…150° после ВМТ сжатия. Иначе говоря, он открывается на такте рабочего хода. В момент его открытия отработавшие газы находятся под высоким давлением и начинают вырываться из цилиндра, не дожидаясь достижения нижней мертвой точки. Самое интересное то, что к моменту, когда поршень достигает НМТ, 80% отработавших газов уже покинули цилиндр.

Эта фаза – от момента начала открытия выпускного клапана и до НМТ – называется фазой свободного выпуска. А так как почти вся масса отработавших газов покидает цилиндр за время фазы свободного выпуска, то логично предположить, что максимальное давление в выпускном коллекторе возникает где-то в конце этой фазы.

Иначе говоря, от момента воспламенения до момента максимального давления за выпускным клапаном проходит примерно 180°, или четверть рабочего цикла двигателя. Это довольно грубый расчет, но в нашем случае такой точности вполне достаточно.

Значит ли это, что отсчитав на графике четверть рабочего цикла от искры некоего цилиндра, мы увидим всплеск (или провал в случае пропуска воспламенения) именно этого цилиндра? В случае, когда мы «сидим» прямо у выпускного клапана, – да.

Но мы-то измеряем не у выпускного клапана, а у среза выхлопной трубы! И не просто у среза, а еще и на конце удлиняющего шланга. А ведь давлению-то нужно еще «добежать» до конца шланга, не так ли?

С какой скоростью распространяется волна давления в воздухе? Ответ прост: со скоростью звука, 330 м/с. Конечно, отработавшие газы – это не совсем воздух, но величина будет сравнимая. Шланг имеет длину 4 м, выпускной тракт автомобиля – ну, предположим, 6 м, он ведь от клапанов до среза трубы идет отнюдь не по прямой. Значит, волна давления «добегает» от клапана до нашего датчика разрежения примерно за 30 мс. Эту поправку мы тоже должны внести в измерение!

Возвращаемся к графику, чуть растянем его для удобства и проведем несколько несложных действий (илл. 7).

1. Устанавливаем измерительные линейки на две соседние искры первого цилиндра и выясняем, что рабочий цикл длился 140 мс (обведено красным слева). Значит, четверть цикла составляет 35 мс.

2. Несложно понять, что запаздывание графика давления относительно искры составит 35 + 30 = 65 мс.

3. Устанавливаем одну линейку в момент провала давления, а вторую смещаем влево на 65 мс. Почему влево? Потому что сначала была искра, а через 65 мс появился (или не появился) всплеск давления на конце нашего шланга.

4. Установив линейки, попадаем практически точно в момент искрообразования первого цилиндра.

Ну что ж, задача решена еще одним способом.

Кто-то скажет: ну и зачем это все? Ведь можно было просто измерить компрессию в цилиндрах. Да, верно. Но пытливый ум диагноста требует своего применения и жаждет интересных рассуждений. Собственно, чем мы и занимались.

А дальше – накатанным путем к мотористу, на разборку двигателя. Вот что там обнаружилось (илл. 8).

Резюмируя, можно сказать следующее. Конечно, датчик разрежения – не самый необходимый диагносту инструмент. Пожалуй, датчик давления в цилиндре гораздо нужнее. К тому же датчик разрежения требует понимания того процесса, который вы пытаетесь им исследовать. Но тем не менее с его помощью можно решать многие диагностические задачи и значительно облегчать свою работу.