Промышленность 4.0. Перестраиваем производство с помощью планшета

Автомобилестроители уже давно работают над тем, чтобы станки и оборудование могли автоматически и согласованно работать («сотрудничать») без вмешательства человека в производственный процесс. Уже сегодня в этом направлении сделано очень много. Но впереди еще масса пока нерешенных задач. А что же все-таки реализовано уже сейчас? Заглянем в экспериментальную лабораторию производителя автомобилей.

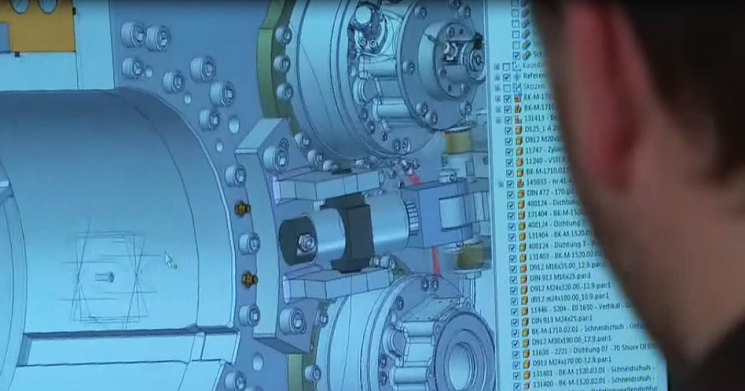

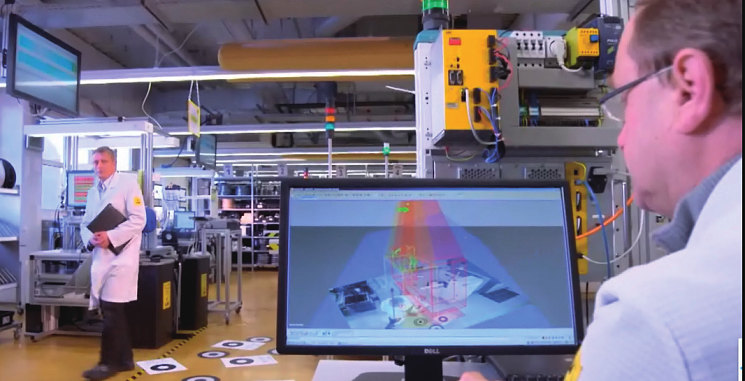

На экране компьютера инженера видим картинку: перед кузовом автомобиля неподвижно стоит робот. Как только специалист-мехатроник берет в руку компьютерную мышь, робот оживает и начинает сваривать элементы кузова (фото робота).

Инженер-мехатроник может повернуть робота. Он может виртуально влезть в свариваемый кузов, вокруг которого «столпились» несколько роботов – сварочных манипуляторов, и проверить качества шва изнутри. Каждое незначительное изменение в геометрии кузова, каждое отверстие безупречно отражаются на мониторе компьютера. Перед глазами инженера-мехатроника, ответственного в данном случае за проведение роботизированных сварочных работ, – превосходная виртуальная картинка системы роботов, которые сваривают и уплотняют сварные швы кузова будущего автомобиля.

В офисе инженер-мехатроник, ответственный за производство автомобилей, встречается с коллегами, инженерами-программистами. Само офисное здание построено с размахом – широкие и длинные коридоры в чем-то напоминают самолетные ангары. Вероятно, автопроизводитель специально выделил инженерам-мехатроникам, ответственным за создание технологии сборки и прикладного программного обеспечения, такие просторные помещения, чтобы подчеркнуть масштабность роли этих специалистов в современном производстве.

Четвертая немецкая промышленная революция

Инженеры-мехатроники, которые специализируются на программном обеспечении, работают здесь на будущее. Речь идет о промышленном производстве с применением более тонкого и эффективного программного обеспечения, чем раньше. В Германии все это называют «Четвертая промышленная революция». Или «Промышленность 4.0». В прошлом номере мы говорили об этом. Сегодня расширим это определение, добавив новые понятия и смыслы.

Первая промышленная революция стартовала с введения в производство паровых машин. Вторая пришла благодаря появлению электрического тока в товарном производстве. Третья началась с рождения компьютерных технологий. Четвертая промышленная революция сегодня создает условия для синтеза машин, станков и роботов в единый производственный комплекс.

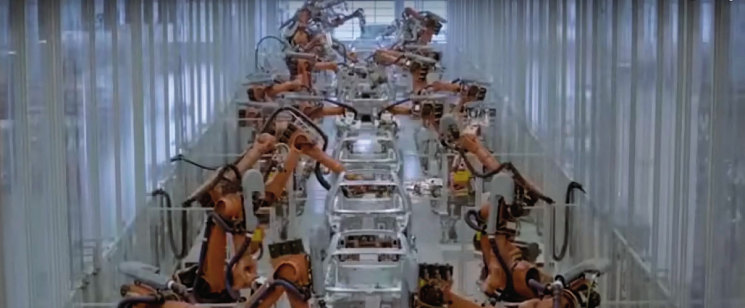

В ближайшем будущем производственные линии и изготовляемая на них продукция в автоматизированном режиме будут сами согласовывать действия без участия человека. Координирующую роль в таком симбиозе «станок – продукт» будет брать на себя центральный компьютер. Производственное предприятие в будущем будет само себя организовывать, хотя вначале постороннему наблюдателю может показаться, что на предприятии или на фабрике царит полный хаос.

Виртуальное производственное предприятие

Инженер-мехатроник работает, как и тысячи других специалистов-программистов, над тем, чтобы такие подходы в промышленной революции 4.0 удались. И для этого он вначале должен позаботиться о том, чтобы станки были обеспечены системами превосходной ориентации в окружающем пространстве. Такое оборудование способно оценивать и фиксировать всю окружающую среду станка в байтах и битах.

«Мы работаем над тем, чтобы все предприятие было оснащено системами виртуальной ориентации, – говорит инженер-мехатроник. – То, что мы здесь делаем – создаем предпосылки для удачной реализации требований промышленной революции 4.0».

Видение будущего автопроизводителей заключается в том, чтобы инженеры-мехатроники научились проектировать новый автомобиль при помощи моделирования и прототипирования виртуального производства, органично синхронизированного с реальностью. В идеальном случае призводитель стремится к тому, чтобы появилась возможность путем нажатия кнопки перестроить производство почти полностью. Рабочие шаги роботов должны быть отображены на компьютере настолько реалистично, насколько это возможно, а моделирование на компьютере должно соответствовать реальным действиям роботов в цехах предприятия. Такое планирование позволит международному автомобильному концерну экономить сотни миллионов евро. Только в этом случае предприятие будет в состоянии устранить потери от простоев, в которых на обычном производстве станки и оборудование регулируются и перенастраиваются исключительно людьми.

Точные настройки при помощи компьютера

Автопроизводитель уже достаточно далеко продвинулся в направлении промышленной революции 4.0. Уже сегодня инженеры-мехатроники могут почти полностью смоделировать на компьютере новую модель автомобиля. Их наработки позволяют перепрограммировать роботов без остановки производственного процесса. Но пока идеально это еще не получается. Сегодня, как и ранее, компьютеры еще не до конца отображают реальность сложных технологий.

В конечном счете специалист-мехатроник вынужден вмешиваться, чтобы проводить работы по регулировкам, точным юстировкам и настройкам оборудования. Это достаточно затратный и трудоемкий процесс. «Сегодня в немецкой промышленной революциии 4.0 мы достигли степени зрелости нашего программного обеспечения только на 80%», – говорит инженер-мехатроник.

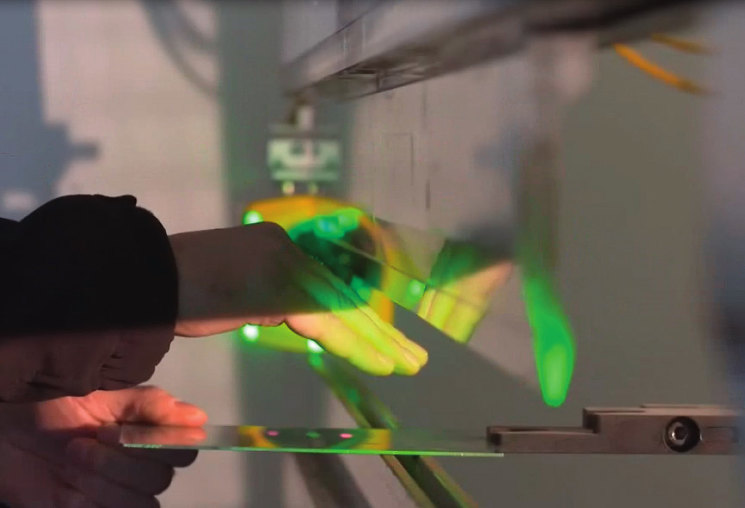

Эксперты автопроизводителя и IT-специалисты производства совместно разработали роботизированную и автоматизированную систему по уплотнению сварных швов, которая позволяет практически на 100% совместить виртуальную и реальную действительность. Такая система позволяет инженеру-мехатронику, ответственному за управление этой вновь разработанной виртуально-реальной машиной, в режиме реального времени осуществлять подстройки и юстировки при помощи компьютерного моделирования. «Последние метры» между виртуальной и реальной действительностью будут вот-вот преодолены. С начала года первый виртуально-реальный станок уже запущен в эксплуатацию.

Трехмерное моделирование

Трехмерное моделирование дает автопроизводителю особые преимущества. Производитель получает чрезвычайно ценный опыт, который он будет применять в будущих настройках виртуально-реальных станочных систем. Такие интеграции могут применяться и другими автосборщиками. Они уже давно переходят к тому, чтобы сначала нормировать и стандартизировать производственные процессы, а затем их автоматизировать и роботизировать. Таким образом, в перспективе перестройка производств автомобилей во многих странах будет реализовываться и быстрее, и проще, и дешевле.

То, что программное обеспечение может сделать производство более эффективным и результативным – не новость. Но именно в автомобильной отрасли оно набирает обороты значительно быстрее, чем в остальных отраслях экономики.

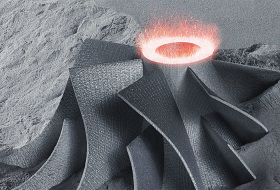

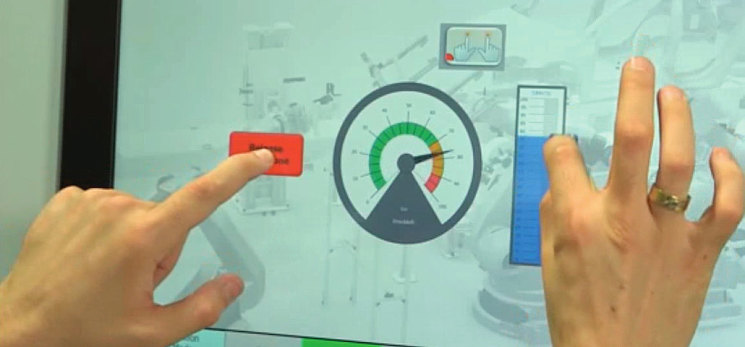

Вы, конечно, представляете себе тачскрин (touch screen) планшетного компьютера? В сознании людей это устройство никак не ассоциируется с управлением группой станков с ЧПУ, которые сегодня можно встретить на промышленных предприятиях. Но даже в сегодняшних реалиях с помощью планшета можно работать с трехмерными моделями и деталями. При помощи тачскрина специалист-мехатроник, специализирующийся на металлообработке, может в режиме горячей линии получить доступ к заказчику автопроизводителя и уточнить все необходимое для качественного изготовления детали. Подработав конструкцию в программе 3D, отправить заказ в производство (на принтер).

Фирмы, специализирующиеся на создании программного обеспечения для автопроизводителя

В настоящее время автопроизводители инвестируют серьезные деньги в расширение своих компьютерных компетенций. Они массово принимают на работу инженеров-мехатроников, специализирующихся на программном обеспечении. Например, недавно, известный технологический концерн инвестировал огромные суммы в приобретение нескольких малых и средних компьютерных компаний (осуществил так называемый инсорсинг). Известно также, что крупная немецкая информационно-технологическая компания приобрела американскую компьютерную фирму за 3,5 млрд евро. Теперь это предприятие в состоянии производить уникальное программное обеспечение для автоматизированных и роботизированных производств по изготовлению автомобилей.

Что позволяет такая программа? По заложенным исходным параметрам будущего автомобиля она создает изображения, которые инженер-мехатроник видит на экране своего планшета с тачскрином. Этот автомобиль с помощью двух пальцев одной руки на планшете можно разобрать на 100% до каждого болта и гайки и вновь собрать. И все это делается в программе 3D, которая позволяет досконально рассмотреть сборку и разборку каждого узла, агрегата и системы автомобиля в трехмерном пространстве! Причем на этом же планшете можно запустить после сборки двигатель и проехать в автомобиле по дороге. Но при условии, что сборка произведена верно – без ошибок. Ошибки легко диагностируются и исправляются в процессе разборки и сборки двумя пальцами на тачскрине планшета.

Таким образом, уже на стадии дизайна нового автомобиля можно моделировать, как в перспективе будет производиться автомобиль и как он будет себя вести, если какие-то детали собраны не так, функционируют неправильно или вовсе не работают. С такой технологией разрабатывать и изготавливать прототип новой модели автомобиля не нужно.

В будущем это программное обеспечение концерн будет объединять с программами производственного планирования предприятия. Такие продукты технологического концерна уже продаются на рынке для автопроизводителей. Они позволяют моделировать производство и управлять большими производственными комплексами. Едва ли найдется автомобильное предприятие, и не только в Германии, которое бы отказалось от компьютерных комплексов данного технологического концерна.

Как объединить два мира

Но и это еще не все. Такое программное обеспечение позволяет предприятию моделировать не только работу станков и оборудования. В нем можно моделировать и поведение людей, занятых в производстве. Так, инженер-мехатроник, отвечающий за производственное планирование, может в этой программе тестировать и обучать витруального рабочего и допускать его до работы на конвейере. Вплоть до проведения исследования, как организовать его работу наиболее эргономично и в щадящем режиме для его физического здоровья и для психики.

Сегодня проблема объединения двух миров: виртуально-реального НИОКР-продукта и моделирующе-управляющих компьютерных программных комплексов – глобальный вызов времени. В этом направлении сегодня начинает двигаться весь мир. Вот она – четвертая промышленная революция! Немецкий технологический концерн назвал это направление «стратегией развития промышленного программного обеспечения». Этим увлекательным направлением предстоит заниматься будущим выпускникам вузов: инженерам-мехатроникам, мастерам-мехатроникам, бакалаврам-мехатроникам, которые выберут специализацию «Развитие программного обеспечения для автомобильных производств».

Разработчики новых продуктов, о которых говорим, пока имеют самые примитивные представления о том, какое воздействие их продукты могут иметь на производственные процессы. В ближайшей перспективе в Германии ситуация кардинально изменится. Вся автомобильная промышленность работает над тем, чтобы снизить себестоимость продукции на своих предприятиях с помощью компьютерных программных комплексов. Предстоит пройти еще длинный путь.

Изготовители транспортных средств (ТС) хотят, чтобы роботы на их предприятиях, будь то в Германии, США, или Китае, при помощи нажатия кнопок на клавиатуре копьютера или манипулирования двумя пальцами на тачскрине планшета могли мгновенно перестроить поизводства под нужды конкретного заказчика. Чтобы это реализовать, все производство до мельчайших деталей должно найти свое отражение в компьютерных программах. Машиностроители и автопроизводители должны пройти еще достаточно длинный путь. Даже самые современные программы сегодня пока не способны отразить реальность производственных процессов на 100%!

Некоторые производители автомобилей, даже те, что имеют глубокое видение будущего, не в состоянии сказать, что сегодня они уже у цели. В частности, что они обеспечили абсолютно точную виртуализацию собственного производства. И так обстоят сегодня дела практически у всех автопроизводств. Мы только тогда сможем сказать, что четвертая промышленная революция завершилась, когда преодолеем «последние метры» пути между компьютерным моделированием и реальным производством. А это – весьма трудная задача, трудная, но выполнимая.

После эры паровых машин, конвейров и электроники в производстве экономика должна пройти четвертую промышленную революцию: объединение в виртуально-реальные сети (нетворкинг) продукта, станка, инструмента и компьютерных программ управления и манипулирования ими. Вот тогда и можно будет сказать, что мы восприняли «Индустрию 4.0».

Что же такое промышленная революция 4.0 сегодня

Едва ли половина больших компаний Германии и 43% малых и средних уделяют промышленной революции 4.0 должное значение. Это результаты опроса представителей большого числа компаний на рынке. Причина заключается в том, что многие компании недооценивают свои шансы в этом направлении. Они не осознают, что могут роботы будущего, не знают, где лежат риски и как их устранить при помощи новых подходов, например, к стандартизации работы предприятия на основе нового стандарта ISO 9001 2015 года.

Что скрывается за промышленной революцией 4.0?

Термин этот характеризует «нетворкинговую» виртуально-реальную фабрику, в которой станки и оборудование постоянно обмениваются информацией с изготавливаемым изделием или деталью. Для этого в детали встраиваются микрокомпьютеры и сенсоры. Они объединяются в сеть – нетворкинг, который получил название «киберфизическая система» (cyber-physischen System (CPS)) – КФС.

КФС в состоянии из интернет-облаков извлекать нужные данные. В результате будущие производства станут более гибкими и эффективными. Тогда станки на производстве смогут в полностью автоматическом режиме менять сами себе производственные задачи или поддерживать инженеров-мехатроников в реализации задач по настройке и юстировке оборудования. В результате станет возможным малозатратное массовое производство мелких серий деталей и продуктов. Причем управление таким производством будет реализовано в режиме реального времени.

Какие предприятия могут процветать?

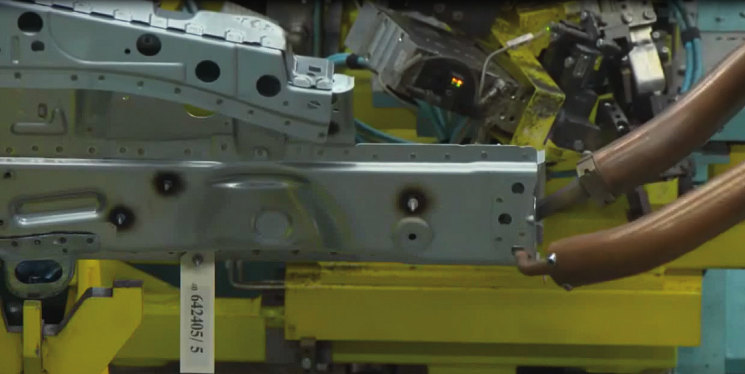

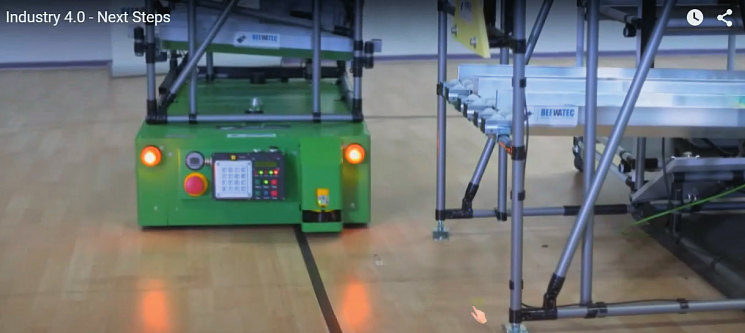

Эксперты считают, что при таком развитии событий успешной будет вся отрасль производства автомобилей – независимо от величины предприятия. Многие производственные концерны уже начали эксплуатировать объединенные в компьютерные сети виртуально-реальные производства. Например, на некоторых предприятиях Германии чипы, штекеры и детали продукта содержат штрихкоды. Роботы считывают штрихкоды и собирают из этих комплектующих управляющие бортовые компьютерные модули для автомобилей. «У нас больше нет людей, в задачу которых входит движение материалов», – говорят инженеры-мехатроники этого предприятия.

Как для малых, так и для средних предприятий виртуально-реальные компьютерные производственные системы могут обеспечить преимущества. Например, можно дистанционно учитывать как потребности клиентов, так и необходимость в техническом обслуживании оборудования. Правда, такие предприятия пока медлят с инвестированием для внедрения этих технологий на своих рабочих площадках.

Что отличает КФС от ранее начавшегося процесса использования промышленных роботов на производствах?

По мере автоматизации производства многие предприятия автомобильной промышленности уже десятилетия назад пришли к пониманию необходимости использования сварочных и окрасочных роботов, которые делают эту работу быстрее, лучше и точнее людей. Работа этих роботов так интенсивна и так безукоризненна, что они за несколько секунд могут сварить кузов автомобиля. Но эта работа сопряжена с опасностью для жизни людей, случайно попавших в зону манипулирования искусственно созданного «специалиста». Поэтому пространство, где он интенсивно трудится, огораживают решеткой.

Роботы нового поколения конструируются для совместной работы с инженером-мехатроником. Они с помощью сенсеров обеспечены способностью чувствовать дистанцию до живой плоти и останавливаются или отъезжают, когда это опасно для инженера-мехатроника. Задача же инженера состоит в том, чтобы сделать такую машину не только мощной, но еще и чувствительной к нуждам людей.

Например, швейцарский технологический концерн разработал двурукого (доппельманипуляторного) робота, предназначенного для работы в электронной промышленности. Этот робот сделал возможной работу человека и машины без заграждений между ними. Таким образом, промышленная революция 4.0 «вывела робота из клетки». Данный образец кибертехнологий настраивается в течение нескольких месяцев для работы вместе с инженером-мехатроником на производстве сложных деталей, что называется, «рука об руку». Интеллигентные роботы также в состоянии «общаться» с себе подобными, с одной стороны, и с изготавливаемой деталью или агрегатом – с другой. Так может быть оптимизирован производственный процесс.

Какие риски несет с собой промышленная революция 4.0?

Если роботы все больше будут забирать работу у людей, то это окажет очень значительное воздействие на развитие рынка труда. Сегодня подобные последствия мы не в состоянии предвидеть и оценить. Профсоюзы уже озаботились этой проблемой и начали изучать, что будет, если роботы начнут думать вместо людей на производстве. Не появится ли угроза для целых отраслей современной немецкой экономики в результате прогрессирования «диджитализации» и развития виртуально-реальных производственных систем? В зону риска могут попасть и сами инженеры-мехатроники. В свою очередь, диджитализация создаст целый ряд новых профессий и специальностей.

Следующая проблема – это обеспечение безопасности сетевых производственных виртуально-реальных систем. К таким комплексам, работающим через Интернет, могут получить доступ хакеры, которые начнут шпионить и манипулировать производствами. Защита от таких атак требует особых мер профилактики и предосторожности. «Компьютерная безопасность на промышленном производстве должна учитывать рамочные условия, которых до этого не было», – говорит инженер-мехатроник, специализирующийся на промышленной безопасности производственных систем.

Апгрейд программного обеспечения трудно сочетать с текущим производством. Вирусы могут мешать стабильности работ систем. Файерволы и закодированные соединения между отдельными компонентами будут замедлять коммуникацию. Это может привести к тому, что подающие транспортеры и конвейеры замедлят ход, а клапаны будут медленнее открываться и закрываться. Поэтому инженеры-мехатроники, специализирующиеся на промышленной безопасности в лабораториях, моделируют кибер-атаки и ищут решения, как их отразить и не останавливать производство.

Какое значение будет иметь доступ вещей в Интернет и коммуникация машины с машиной – вот вопросы, по которым наблюдаются очень жаркие дискуссии между специалистами-мехатрониками. При этом ожидания в зависимости от подхода очень сильно отличаются. Одни говорят, что к 2020 году снабженных IP-кодом приборов и оборудования будет 26 млрд, другие – 212 млрд по всему миру. Некоторые исходят из цифры 14 млрд.

При этом говорят, что такое понятие, как автомобиль, вовсе исчезнет и речь будет идти о сетевом девайсе, выполняющем функции обеспечения мобильности. Так как в нем будет такое количество сенсоров, встроенных в систему, что его уже трудно будет назвать просто автомобилем. К этому добавятся еще 3 млрд смартфонов, планшетов и других приборов доступа, которые будут выполнять еще целый ряд трудно предсказуемых сегодня функций.

Александр Леонидович Шмайлов, подборка и перевод