Изменение неизменного. Продолжение. Начало в № 11/2017

Итак, мы остановились на том, что американская корпорация Continental на протяжении ряда лет выпускала дизель специального назначения AVCR-1100 с регулируемой высотой поршней. Степень сжатия в нем изменялась в пределах от 10 до 22. Увеличение высоты поршня от минимума до максимума происходило за 60–65 циклов или примерно за 3 с, потому что оно возможно лишь в течение небольшого периода времени, пока действующие на поршень силы инерции превышают силу противодавления газов. Низкое быстродействие – не самый значительный недостаток конструкций с телескопическими поршнями. Механизм с прецизионными элементами вынужден работать в условиях больших температур и нагрузок. Одно из вероятных следствий этого – коксование масла и потеря подвижности головки поршня. К тому же реализация способа связана с существенным увеличением массы поршней со всеми вытекающими последствиями.

Изменение длины шатуна и радиуса кривошипа

В разное время было предложено большое количество конструкций шатунов с изменяемой длиной. Большая часть из них основывалась на тех же решениях, что применялись для изменения высоты поршней. Тело шатуна изготавливалось телескопическим, его длина изменялась с помощью механических или гидравлических устройств. Таким конструкциям свойственны те же недостатки, что и телескопическим поршням. Более того, надежность конструкции оказывалась еще ниже из-за того, что шатун, в отличие от поршня, подвержен большим изгибающим нагрузкам. В нескольких патентах предлагалось изменять длину шатуна путем размещения эксцентриковых элементов в верхней или нижней головках. Практическая реализация этих способов оказалась настолько сложной, что они так и остались чистыми идеями.

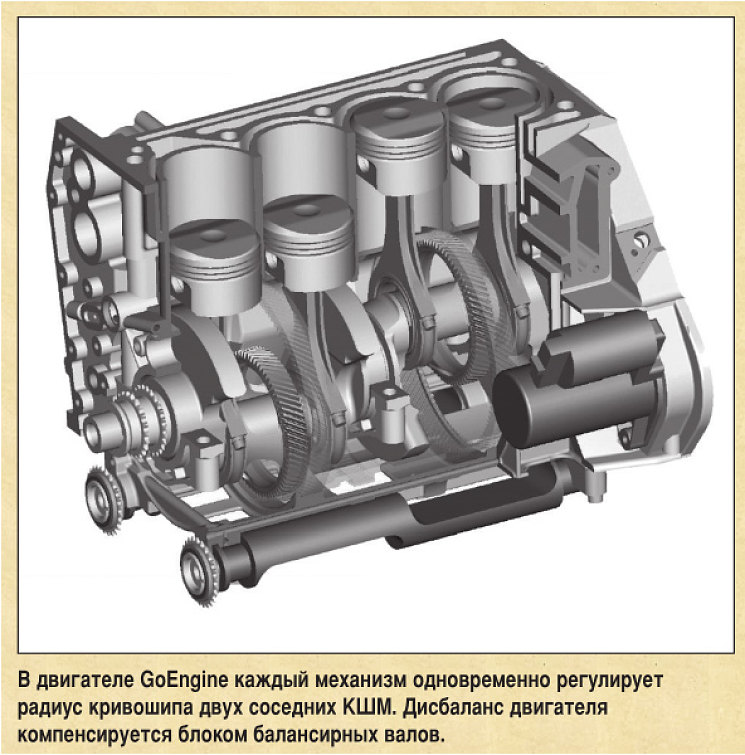

Применение эксцентрикового механизма также рассматривалось в качестве средства для изменения радиуса кривошипа. В этом направлении дальше всех продвинулась голландская инжиниринговая фирма Gomecsys. В предложенной ею конструкции вокруг шатунной шейки размещается подвижная эксцентриковая втулка с зубчатым венцом. Ее угловое положение изменяется за счет поворота ответной зубчатой шестерни большого диаметра с внутренним зацеплением. По такому принципу построены и исследуются 2- и 4-цилиндровый моторы – прототипы GoEngine. Разработанный механизм одновременно обслуживают два цилиндра. Поэтому он подходит только для двигателей с определенной схемой – четным числом цилиндров, из которых два соседние работают синхронно. В других случаях количество зубчатых пар, масса и габариты двигателя возрастают чрезмерно. Одно это уже значительно сужает возможности его практического применения.

Изменение объема камеры сжатия

Альтернативные способы изменения объема камеры сжатия главным образом сводятся к устройству разделенной камеры, состоящей из двух сообщающихся частей – основной и дополнительной. Объем дополнительной камеры варьируется перемещением ее свода, которое осуществляется гидравлическими, механическими или электрическими устройствами. При этом изменяется суммарный объем камеры сгорания и соответственно степень сжатия.

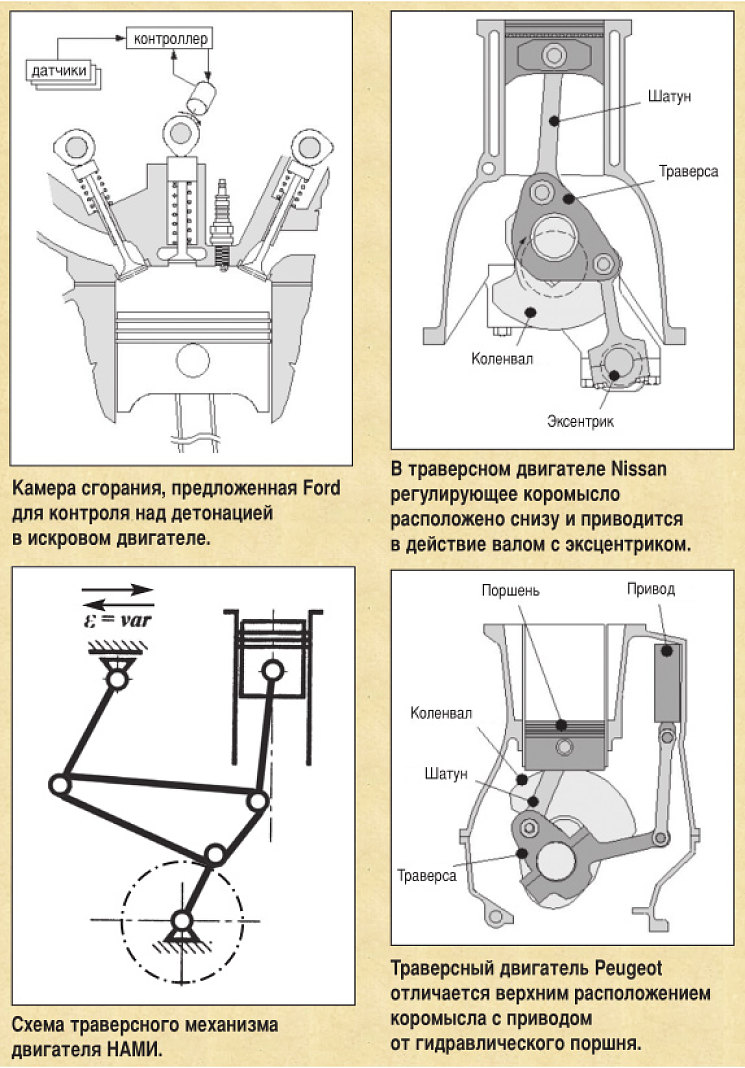

Одной из первых подобную систему освоила французская фирма Hispano-Suiza. В авиационном дизельном двигателе V8 модели HS-103 применяли вихревую камеру переменного объема, подвижный свод которой перемещался под действием гидравлики. Похожее устройство регулирования степени сжатия в искровом двигателе было запатентовано концерном Ford. Отличие состояло в том, что в этой конструкции подвижная часть дополнительной камеры перемещалась при помощи профилированного кулачка. Наконец, по этому же принципу варьировалась степень сжатия в концепт-двигателе ALVAR, авторство которого принадлежит концерну Volvo. Здесь сводами дополнительных камер сжатия служили днища небольших вторичных поршней, которые приводились в действие от вала, расположенного в ГБЦ.

Способ разделения камеры сжатия привлекателен тем, что необходимые изменения ограничиваются только конструкцией головки. С другой стороны, ГБЦ (особенно современного многоклапанного двигателя) и без того достаточно плотно «упакована». Так что размещение в ней дополнительного элемента представляет большую проблему. Наличие «аппендикса» в камере сгорания неизбежно нарушает процесс смесеобразования и сгорания, что приводит к ухудшению экологических характеристик мотора. Наконец, регулирующий механизм работает в зоне максимальных тепловых и механических нагрузок, что не может не сказаться на его надежности.

На этом этапе можно сделать некоторые промежуточные выводы. Они, к сожалению, не очень утешительны. Для двигателей с традиционным КШМ были предложены и в различной степени опробованы всевозможные варианты регулирования степени сжатия. Большинство из них позволяло решить поставленную задачу по изменению ε, но ни один не оказался безусловно предпочтительным и пригодным для широкого применения на серийных моторах из-за трудностей в изготовлении или обеспечении приемлемой работоспособности. Это побудило инженеров-двигателистов вспомнить о других типах механизмов, преобразующих поступательное движение во вращение.

Применение нетрадиционных преобразующих механизмов

Данное направление работ по созданию VCR-двигателя без натяжки можно назвать популярным. Им занимались и продолжают интенсивно заниматься многие автоконцерны – Ford, Mercedes-Benz, Nissan, Peugeot/Citroёn – и моторные исследовательские компании: немецкая FEV Motorentechnik, британская Mayflower и французская MCE-5 Development. На протяжении многих лет аналогичные разработки ведутся и в НАМИ. Попробуем понять причину интереса к этой тематике.

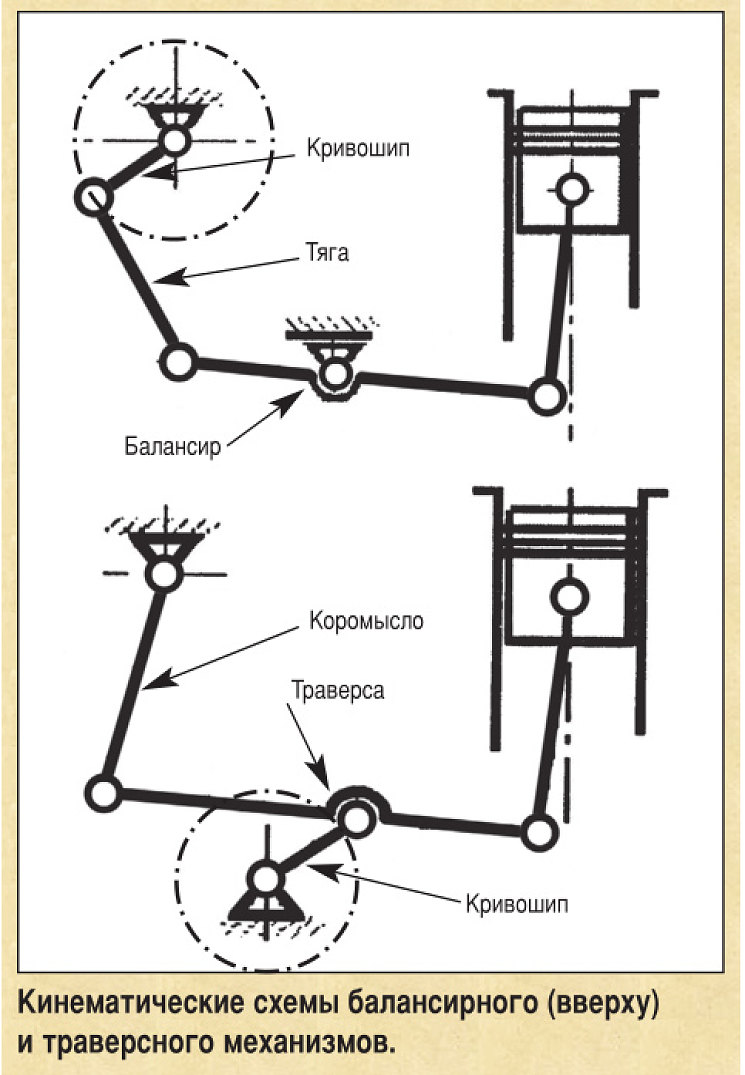

Полистав увесистый томик ТММ (теория механизмов и машин, на студенческом сленге – тут моя могила), можно обнаружить огромное количество кинематических схем механизмов, которые, в принципе, возможно использовать в ДВС для передачи движения от поршня к коленчатому валу. Кривошипно-шатунный механизм – простейший из них, в чем состоит его неоспоримое достоинство. В соответствии с классификацией КШМ является одноэлементным преобразующим механизмом, поскольку поршень связан с кривошипом единственным звеном – шатуном. Внимание двигателистов привлекли трехэлементные механизмы, которые при относительной простоте потенциально способны обеспечить важное преимущество – гибкое управление движением поршня. Трехэлементные устройства подразделяют на две большие группы – балансирные и траверсные. В первых связанное с шатуном звено (балансир) вращается, во вторых оно совершает сложное плоское движение и называется траверсой. Балансирные механизмы соединяются с кривошипом тягой, траверсные – самой траверсой.

Было запатентовано и экспериментально отработано множество конструкций балансирных ДВС. Большинство из них представляли собой 2-тактные двигатели с противоположным движением поршней. Исследования показали, что ставка на балансирные механизмы себя не оправдывает. Хотя балансирные двигатели демонстрировали достаточно высокую надежность, они имели значительно большие габариты по сравнению с традиционными, ненамного превосходя их по возможности регулирования движения поршней. Гораздо более обнадеживающие результаты были получены в ходе экспериментальной отработки траверсных механизмов. Было доказано, что при определенных условиях они способны обеспечить следующие преимущества:

- приемлемый диапазон регулирования степени сжатия (ε = 7–15);

- возможность одновременного регулирования степени сжатия и рабочего объема, причем по оптимальному алгоритму;

- возможность сведения к минимуму дисбаланса двигателя за счет оптимизации закона перемещения поршней и использования массы дополнительных элементов;

- небольшие нагрузки на органы управления VCR-механизмом и, как следствие, достаточно высокое быстродействие;

- отсутствие экзотических деталей, использование традиционных для двигателестроения технологий.

Именно поэтому траверсный механизм взят за основу большинством из упомянутых выше разработчиков VCR-двигателей. Это не означает, что все они движутся «след в след». Используются разные кинематические схемы и различные конструктивные решения. Выражение «при определенных условиях» было употреблено ранее неслучайно. Действительно, преимущества траверсных механизмов присущи им отнюдь не «по определению». Они достигаются только тогда, когда геометрические и конструктивные параметры всех звеньев оптимизированы с точки зрения закона движения поршня, уравновешенности механизма и прочности. На текущем этапе эти вопросы являются основным предметом исследования. Помимо этого отрабатываются различные варианты привода механизма и алгоритма автоматического управления степенью сжатия.

Тем временем фирма MCE-5 ведет работы в другом направлении. В предложенной ею конструкции VCR-двигателя используется КШМ, но нетрадиционным способом. Верхняя головка шатуна соединена не с поршнем, а с осью зубчатого колеса, которое, в свою очередь, связано со штангой, жестко прикрепленной к поршню. Решение на первый взгляд не бесспорное, но, по заявлениям разработчиков, обладающее рядом достоинств. Утверждается, что механизм позволяет регулировать степень сжатия в широких пределах, обеспечивает минимальные потери на трение ввиду отсутствия бокового давления поршня на стенки цилиндра, исключительно надежен и имеет большой ресурс.

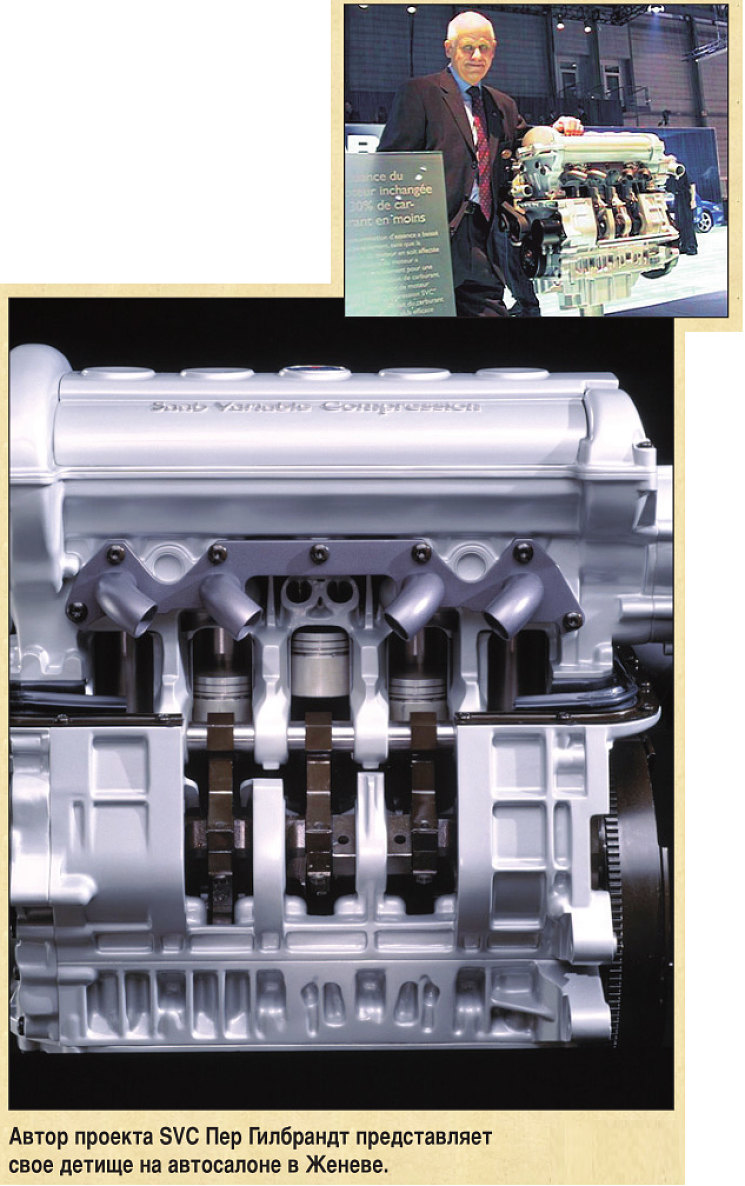

SVC (SAAB Variable Compression)

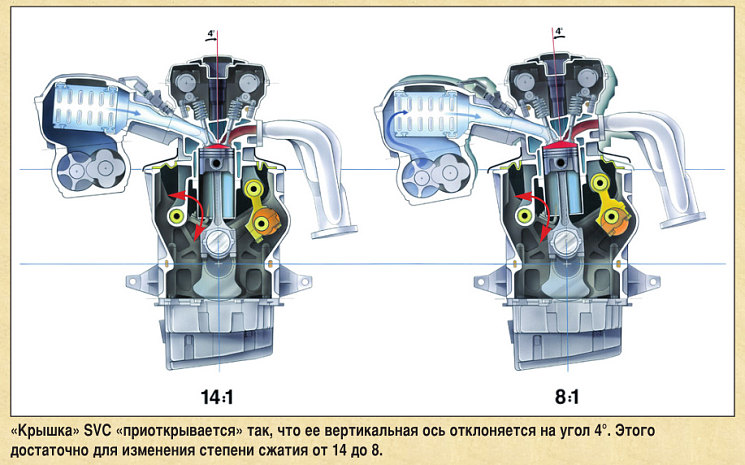

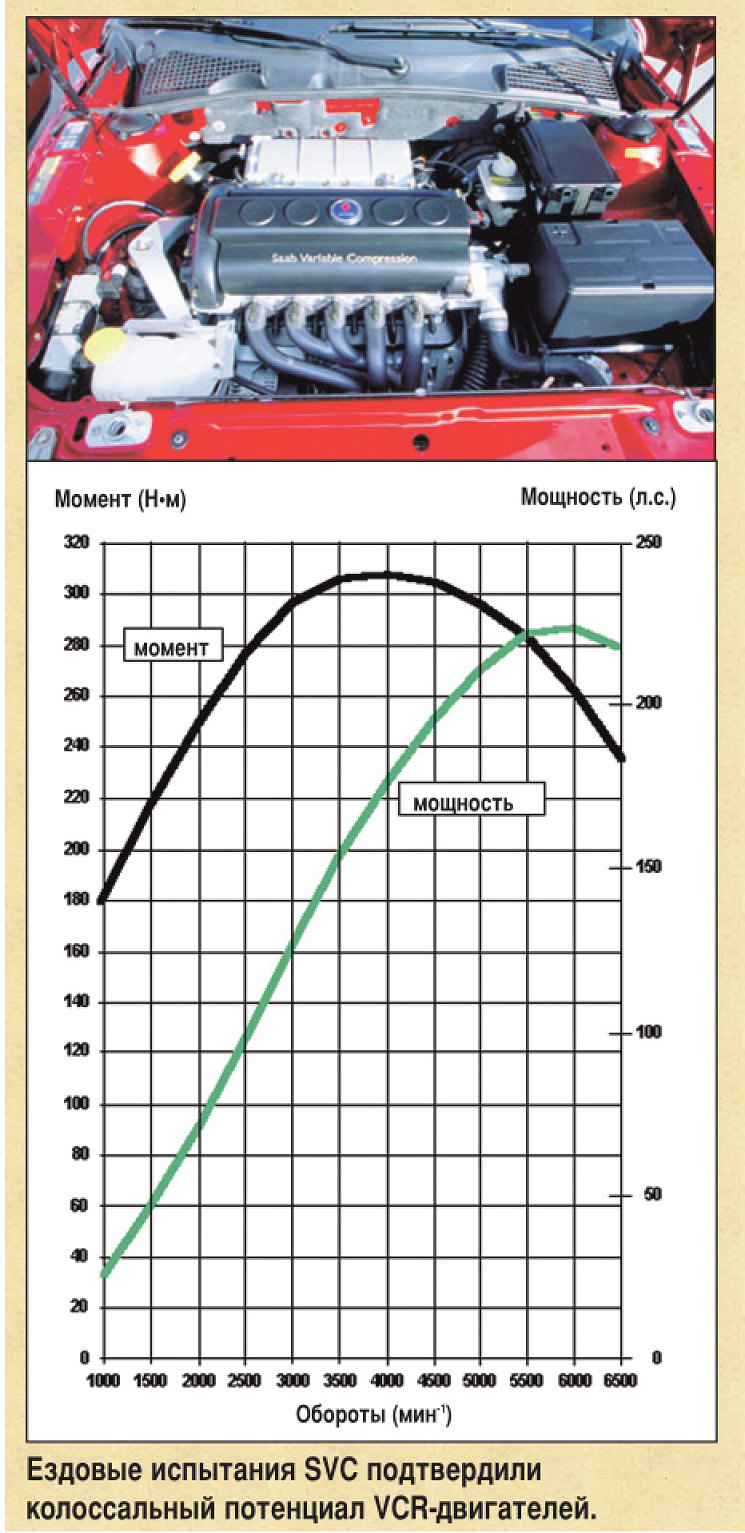

Двигатель с регулируемой степенью сжатия, который был представлен публике в Женеве в 2000 году, — прототип третьего поколения. Работы над проектом SVC начались значительно раньше, в конце 1980-х. Первым экспериментальным прототипом был 2-литровый мотор. Испытания первенца подтвердили обоснованность теоретических предпосылок. В то же время его выходные характеристики (номинальная мощность и крутящий момент) оказались излишне высокими. Прототип второго поколения был создан к середине 1990-х годов на базе рядного 6-цилиндрового мотора объемом 1,4 л. Оказалось, что SVC-двигатель такой размерности несколько не дотягивает до уровня характеристик, желательных для перспективных моделей автомобилей SAAB. К тому же шесть цилиндров в ряд доставляли немало трудностей при компоновке моторного отсека. В итоге рабочий объем прототипа третьего поколения увеличили на 200 мл, а число цилиндров сократили до пяти.

Впечатляющие удельные характеристики SVC-двигателя (удельный крутящий момент 208 Н•м/л и литровая мощность 140 л.с./л) были достигнуты, в первую очередь, благодаря применению наддува высокого давления. Причем инженеры SAAB, традиционно отдающие предпочтение турбонаддуву, были вынуждены использовать для этих целей механический нагнетатель. На тот период времени не нашлось подходящего турбокомпрессора, способного создавать избыточное давление наддува до 2,8 бар при достаточно быстром отклике. Для сравнения: турбокомпрессоры нового Porsche 911 turbo «надувают» мотор до давления всего 1,94 бар. Избежать детонации на нагрузочных режимах позволило снижение степени сжатия до 8 и эффективное охлаждение нагнетаемого воздуха в водоохлаждаемом интеркулере. VCR-механизм играл ключевую роль и в достижении топливной экономичности, устанавливая для каждого режима работы двигателя оптимальную степень сжатия в диапазоне от 8 до 14. При частичных нагрузках нагнетатель отключался, что вносило дополнительный вклад в экономию топлива.

SVC-двигатель состоит из двух частей. Верхняя часть включает ГБЦ, объединенную с блоком цилиндров в единый узел, получивший название «моноголовка». Нижняя состоит из картера, коленчатого вала и поршней. Моноголовка может смещаться относительно нижней половины двигателя, поворачиваясь вокруг горизонтально расположенной оси, закрепленной внутри картера, примерно так, как открывается крышка сундука. Поворот моноголовки приводит к отклонению ее вертикальной оси симметрии, изменению величины остова двигателя и, как следствие, объема камеры сжатия. Ось вращения расположена таким образом, что для регулирования степени сжатия от 8 до 14 достаточно изменять наклон головки в пределах 4°. Эту функцию выполняет еще один кривошипно-шатунный механизм с гидроприводом. Его работу контролирует специальная версия системы управления SAAB Trionic, которая рассчитывает дополнительный параметр – оптимальную величину ε – на основании данных о частоте вращения, нагрузке и свойствах используемого топлива. Обособленная от двигателя моноголовка имеет собственные системы смазки и охлаждения. Место ее соединения с картером герметизируется резиновым гофрированным чехлом.

В зависимости от степени присущего им оптимизма автоспециалисты оценивают предложенную инженерами SAAB конструкцию по-разному. Оптимисты отмечают, что основные детали SVC-прототипа заимствованы у базового двигателя без изменений. Так, неизменными остались КШМ, поршневая группа, архитектура камеры сгорания и ГРМ с четырьмя клапанами на цилиндр. Детали самого VCR-механизма характерны для ДВС. Это очень важно, поскольку двигатели с переменной степенью сжатия будут производить бок о бок с традиционными моторами на тех же сборочных заводах. Поэтому одно из принципиальных требований заключается в использовании привычных для современного двигателестроения конструкций и технологий. Экзотика, требующая серьезной перестройки сложившейся громадной отрасли, недопустима.

Скептики приводят свои неутешительные доводы. Подвергается сомнению долговечность «располовиненного» высокофорсированного двигателя, в котором колоссальные нагрузки от газовых и инерционных сил воспринимаются двумя осями с подвижными соединениями. Эти же силы напрямую противодействуют VCR-механизму, отклоняющему головку. Механизм также вынужден преодолевать инерцию массивной моноголовки вместе с закрепленными на ней нагнетателем, интеркулером и коллекторами. Все это чревато большими потерями энергии и быстродействия. На фоне столь серьезных замечаний такие контраргументы, как необходимость подвижного сочленения моноголовки с впускной и выпускной системами, а также привода ГРМ с компенсацией изменения расстояния между распределительным и коленчатым валами, кажутся мелочами.

Что ж, сомнения пессимистов нельзя назвать беспочвенными. Впрочем, и пессимисты, и оптимисты сходятся в том, что на пути от прототипа до серийного изделия необходимо выполнить немалое количество исследовательской работы. Она должна подтвердить возможность достижения приемлемых для массового производства характеристик двигателя: ресурса, безотказности, ремонтопригодности, массогабаритных показателей, себестоимости и т.д. Исследования, как известно, стоят немалых денег, а их результаты могут оказаться негативными – пессимисты не всегда ошибаются. Тот факт, что трансформация SVC-прототипа в серийный двигатель затянулась, может означать, что специалисты GM посчитали дальнейшее продолжение проекта рискованным. Тем более что решение, предложенное инженерами SAAB, как мы уже убедились, не единственно возможное и не бесспорное.

Вне зависимости от дальнейшей судьбы SVC-проекта нужно отдать должное его автору, известному двигателисту Перу Гилбрандту, отцу «саабовских» турбомоторов, и коллективу шведских конструкторов. Они своевременно достали с полки старую идею, создали работоспособный прототип оригинальной конструкции, разработали алгоритм управления и на практике подтвердили колоссальный потенциал VCR-двигателей. Несомненно и то, что демонстрация SVC-прототипа стимулировала конкурентов активизировать деятельность в этом направлении.

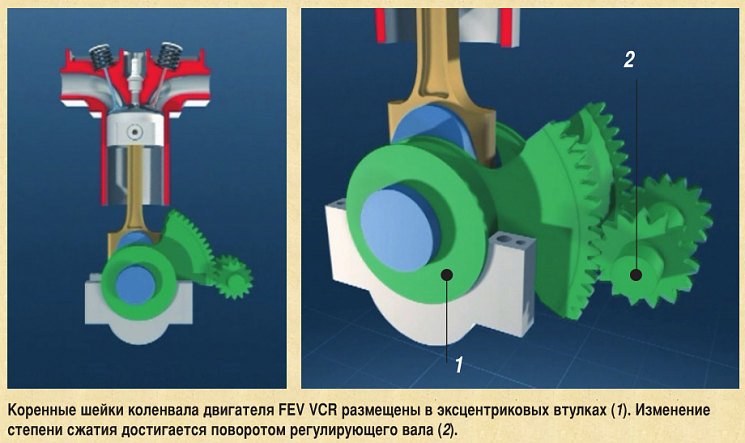

Проект FEV VCR

Авторство проекта принадлежит немецкой компании FEV Motorentechnik. Это авторитетная независимая исследовательская компания, занимающаяся перспективными разработками в области силовых установок для автотранспорта. Ее специалисты решают широкий круг задач, от исследования и оптимизации рабочих процессов в ДВС до создания концептов и полностью готовых к производству конструкций бензиновых и дизельных двигателей, моторов на альтернативных видах топлива, гибридных установок, систем управления и агрегатов трансмиссии. Компания активно сотрудничает с автоконцернами, прежде всего с европейскими, и большинство работ выполняет по их заказу. Помимо этого, FEV является крупнейшим производителем инструментов, приборов и стендов для испытания автомобильных агрегатов. Кстати, в ходе работ по проекту SVC SAAB привлекал компанию FEV в качестве независимого эксперта, который после тщательных испытаний подтвердил характеристики VCR-прототипа и возможность его дальнейшего совершенствования.

Так же как и шведский концерн, FEV на протяжении ряда лет работала над созданием двигателя с изменяемой степенью сжатия, и ее усилия были не безуспешными. Инженеры компании за основу взяли схему, позволяющую изменять величину остова двигателя поворотом эксцентриковых втулок, размещенных между коренными шейками коленчатого вала и его опорами. Каждая втулка имеет рычаг с зубчатым венцом, который входит в зацепление с шестерней, расположенной на регулирующем валу. Вращение регулирующего вала приводит к одновременному повороту эксцентриковых втулок. Степень сжатия меняется вследствие изменения положения поршня в ВМТ.

VCR-система, разработанная инженерами FEV, имеет диапазон регулировки степени сжатия от 8 до 16. Регулирующий вал приводит во вращение электромотор. Изменение ε от максимума до минимума происходит за 0,1 с, в обратную сторону – за 0,5 с. «Дрейф» оси вращения коленчатого вала компенсируется двумя «хитрыми» муфтами с изменяемым смещением. Одна соединяет вал с маховиком, другая – со шкивом. Утверждается, что эти соединительные элементы идентичны по массе и габаритам стандартному двухмассовому маховику.

Система была внедрена в доработанный 4-цилиндровый турбодвигатель с рабочим объемом 1,8 л. Двигатель отработал на стенде более 400 ч, подтвердив работоспособность и надежность VCR-механизма. В ходе испытаний были получены максимальный крутящий момент 300 Н•м (среднее эффективное давление в 21 бар достигалось при 2300 мин-1) и номинальная мощность 218 л.с. при 5500 мин-1. Трение и уровень акустических шумов практически не отличались от характеристик стандартных моторов. Впоследствии двигатель был установлен на демонстрационный автомобиль Audi A6 вместо штатного мотора 3,0 л V6. Тестирование показало 25%-е сокращение потребления топлива при незначительном изменении ездовых характеристик автомобиля. К началу 2003 года машина проехала с VCR-двигателем несколько тысяч километров. За это время не было отмечено ни повреждений, ни необычного износа двигателя.

На очередном всемирном конгрессе SAE, состоявшемся в апреле 2007 года в Детройте, FEV продемонстрировала экспериментальный двигатель V6 GTDI, предназначенный для работы на бензине или бензиноспиртовой смеси E-85. В конструкции двигателя использован механизм VCR, который соседствует с системами турбонаддува и непосредственного впрыска топлива. Мотор расходует топливо примерно так же, как и «шестерки» традиционной конструкции, а по тяговым характеристикам не уступает двигателям V8. К тому же ему неведомы недостатки, вызванные использованием менее энергоемкого альтернативного топлива.

Оценивая конструкцию системы FEV VCR, пожалуй, можно согласиться с разработчиками в том, что ее применение не требует фундаментальной доработки базового двигателя, а массовое производство может быть освоено на существующих технологических линиях. Но у занудных скептиков все же появляются вопросы. Не приведет ли наличие эксцентриков к уменьшению жесткости крепления коленвала? Удастся ли обеспечить достаточный ресурс абсолютно новых узлов – соединительных муфт? Ведь через одну из них транспортируются почти все «ньютонометры», вырабатываемые тяговитым двигателем. Причем транспортируются с неизбежными механическими потерями. Не являются ли сами муфты источником дисбаланса? Насколько обоснованы эти опасения – судите сами. Впрочем, и специалисты FEV, компетентность которых не вызывает сомнений, далеко не все поставили на схему с регулируемым положением коленвала. В содружестве с PSA Peugeot Citroёn, Volvo и Renault они параллельно исследуют альтернативные способы регулирования степени сжатия, в том числе с использованием многозвенных преобразующих механизмов.

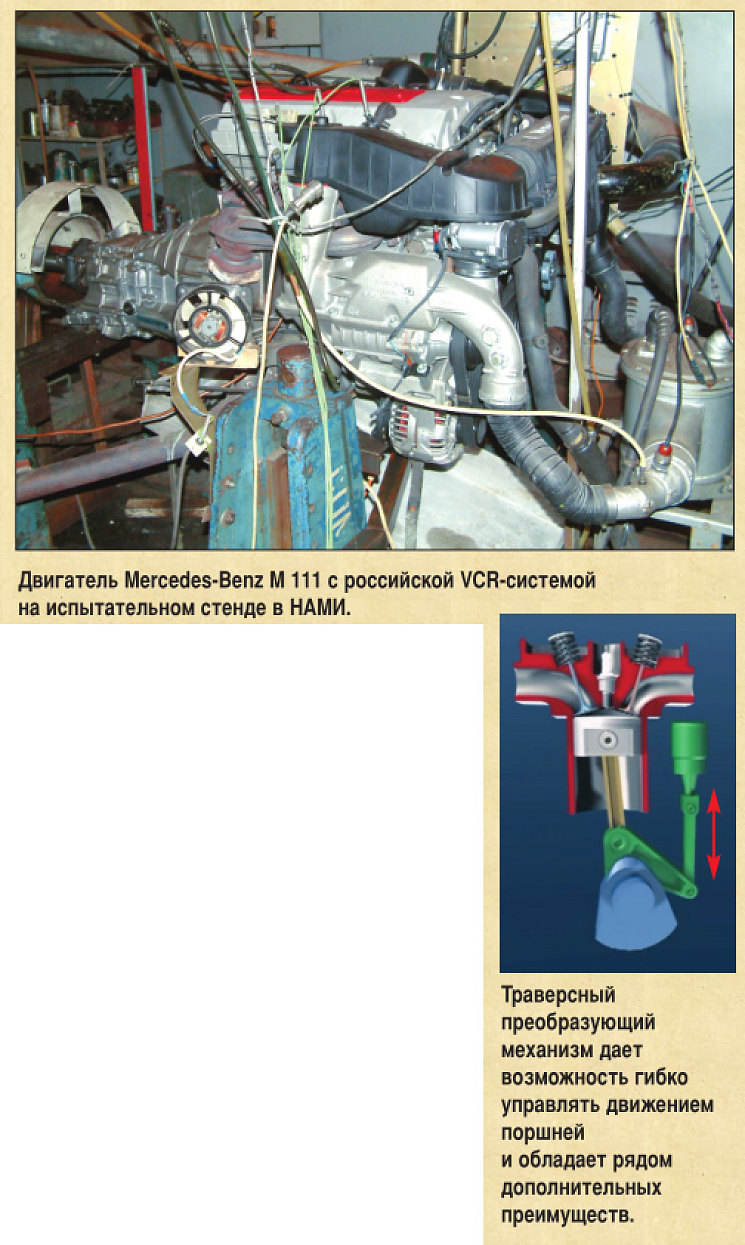

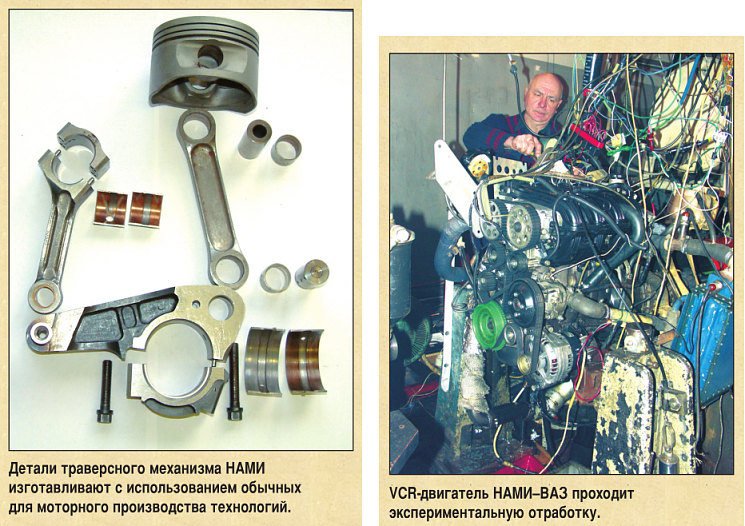

Проекты НАМИ

В НАМИ работы по созданию двигателей с изменяемой степенью сжатия начались в 80-х годах прошлого столетия. Советские ученые, как им и было положено, и на этом направлении двигались в авангарде мировой науки. Они сконцентрировали свои усилия на изучении управления движением поршней с помощью трехзвенных преобразующих механизмов. В конце 1980-х в НАМИ был создан экспериментальный 4-цилиндровый дизель Т-01 с VCR-механизмом траверсного типа. Механизм с узлом регулирования, вынесенным из «горячей» зоны и разгруженным от действия газовых сил, позволял менять степень сжатия в диапазоне 10–17. Двигатель более 1000 ч безотказно отработал на стенде. Помимо хорошей работоспособности преобразующего механизма стендовые испытания подтвердили позитивное влияние регулирования степени сжатия на снижение дымности отработавших газов и концентрации оксидов азота. В середине 1990-х был изготовлен балансирный дизель ТБ-48, которым планировалось оснащать легковые автомобили и микроавтобусы.

К сожалению, стране, озадаченной демократизацией и тотальным переделом собственности, было не до эффективных моторов. Поэтому серьезные достижения специалистов НАМИ, возглавляемых доктором технических наук Георгом Тер-Мкртичьяном, в своем отечестве, как водится, остались незамеченными. К счастью, их успехи оценили в странах развитой демократии и предложили сотрудничество. В 1998 году НАМИ приступил к работе над проектом по заказу DaimlerChrysler. В рамках проекта был выполнен комплекс исследований и конструкторских проработок по созданию VCR-двигателей на базе серийных «мерседесовских» моторов: дизеля ОМ 611 объемом 2,15 л и 2-литрового М111 – современного многоклапанного бензинового двигателя с механическим нагнетателем. Для обоих двигателей была разработана конструкция VCR-механизмов траверсного типа с верхним коромыслом, отличающаяся наилучшей уравновешенностью. Одновременно знаменитый концерн ту же задачу задал небезызвестной нам компании FEV, которая также решила ее с помощью траверсного механизма, но в своей версии. Сравнительный анализ конкурирующих предложений показал, что схема российских ученых выигрышнее. После этого пять двигателей М111 были доработаны и оснащены VCR-механизмами НАМИ с возможностью изменения степени сжатия от 7,5 до 14. В 2003–2004 годах они прошли успешные испытания в Москве и Штутгарте на безотказность и соответствие заявленным требованиям. В сравнении с базовыми параметрами крутящий момент двигателя возрос на 30% и достиг 300 Н•м (при среднем эффективном давлении 20 бар). Вскоре после этого в руководстве DC произошли перемены, новые топ-менеджеры воодушевились системой FEV с эксцентриками коленчатого вала, и работы над проектом НАМИ–DaimlerChrysler были приостановлены. И все же усилия российских инженеров не пропали даром. Недавно «русский след» был обнаружен в одной из новейших концептуальных разработок DaimlerChrysler, о которой будет рассказано чуть позже.

Между тем специалисты НАМИ продолжали работы по созданию ДВС с управляемым движением поршней. Был изготовлен и испытан пилотный образец двигателя НАМИ–ВАЗ, базой для которого послужил новый перспективный двигатель ВАЗ-11-194. Новизна базового мотора заключалась в использовании облегченного поршневого комплекта от Federal-Mogul и оптимизации фаз ГРМ. Эти меры позволили уменьшить литраж до 1,4 л без ущерба для мощностных показателей (90 л.с. и 130 Н•м) за счет сокращения механических потерь. Доработка двигателя включала оснащение его турбокомпрессором и изготовление картера, вместившего траверсный механизм. Все его детали изготавливают в условиях традиционного моторного производства с использованием обычных технологий. В новом картере коленчатый вал с уменьшенным радиусом кривошипа смещен в сторону от плоскости симметрии блока цилиндров. Верхнее коромысло механизма соединено с эксцентриковым валом, который вращает электродвигатель постоянного тока с максимальным крутящим моментом 10 Н•м. Быстродействие системы составляет 0,2–0,5 с. За это время высота камеры сжатия изменяется на 4 мм, что соответствует изменению степени сжатия от 7,5 до 14.

Параметры систем турбонаддува (избыточное давление — 0,5 бар) и управления движением поршней определялись выходными характеристиками двигателя, заданными конструкторами АВТОВАЗа. Они более чем скромные (100 л.с. и 160 Н•м) из-за ограниченных возможностей штатной трансмиссии. Поставленная задача довольно легко решена, что не удивительно. Немаловажно то, что токсичность двигателя НАМИ–ВАЗ легко вписывается в нормы Euro IV. Мотор способен одинаково эффективно работать на жидких и газообразных нефтяных топливах и на растительных – спиртах и эфирах. В версии с непосредственным впрыском топлива можно комбинировать работу с воспламенением смеси искрой или от предварительного сжатия, как в дизелях.

Параллельно велись дальнейшие исследования траверсных механизмов. Их результатом стала разработка системы нового поколения, позволяющей одновременно регулировать и степень сжатия, и рабочий объем двигателя. От обычного траверсного VCR-механизма она отличается только особым соотношением геометрических параметров звеньев. Кинематика механизма такова, что уменьшение степени сжатия в 2 раза приводит к увеличению рабочего объема (хода поршня) на 40%. Как отмечалось в первой части статьи, это открывает путь к созданию еще более гибких и эффективных двигателей. Режимы пуска и частичных нагрузок они будут отрабатывать не только с максимальной степенью сжатия, но и с минимальным рабочим объемом. К преимуществам за счет высокого индикаторного КПД добавится выигрыш от уменьшения насосных потерь. Когда от двигателя потребуется вся мощность, система управления движением поршней увеличит его объем до максимума и позволит агрегатам наддува заполнить его топливовоздушной смесью без оглядки на детонацию, уменьшив ε. Так удастся еще более радикально снизить расход топлива, выбросы токсичных веществ и парникового газа без ущерба для тяговых характеристик моторов.