Кузовное производство. Профессиональный разговор

Кажется, о кузовном ремонте сегодня известно практически все. Поэтому не сделаем открытия, если заявим, что этот процесс состоит из трех этапов: арматурных работ, включающих снятие и установку навесных элементов кузова; ремонта, или замены деталей кузова; окраски.

Каждый из них определяется набором технологических операций, четкое исполнение которых должно соответствовать инструкциям завода-изготовителя автомобиля – раз; разработчика технологического ремонтного оборудования – два; производителя лакокрасочных материалов (ЛКМ) – три. Именно такой, казалось бы, весьма несложный порядок, зависимый всего от трех факторов, является залогом качественного ремонта. Рассмотрим каждый пункт процесса, обеспечивающего гарантированное качество услуг по кузовному ремонту.

Арматурные работы. С них начинается работа на автомобиле, ими же она и заканчивается. В этой части строгое и аккуратное выполнение инструкций по разборке – сборке автомобиля обеспечит целостность крепежных элементов навесных деталей кузова, сохранность внешнего вида навесных панелей и правильность дефектовки с последующим заказом запасных частей. Кажется, что все предельно просто, но для качественного выполнения всех работ требуются: большой практический опыт, терпение и знания конструкции кузова ремонтируемого автомобиля. Технология разборки автомобиля определенного производителя имеет собственные особенности, а в каждой модели есть еще и свои тонкости.

Кроме перечисленного, к арматурным работам принято относить и замену стекол автомобиля. Казалось бы, десятилетиями отработанная операция не должна представлять сложностей для исполнителя. Однако сегодня стекла ТС являются элементом жесткости кузова, обеспечивающего пассивную безопасность его пользователя. Известно, что вклеенные стекла увеличивают жесткость кузова седана на 40%! Кроме того, не следует забывать, что в случае срабатывания передних подушек безопасности они (подушки) опираются на ветровое стекло. Если последнее будет вклеено не по технологии или с использованием нерекомендованного производителем ТС материала, стекло может быть просто выбито, а подушки безопасности своей важной функции выполнить не смогут. Кстати, о вклейке стекол.

В ключе разговора можно отметить особое отношение к этой процедуре на западных авторемонтных рыках. Эту деятельность там контролируют страховщики. Не то чтобы проведение работ по вклейке стекол у них производится исключительно под надзором специалистов страховых компаний. Но если при ДТП случается показанный выше результат с вылетевшим стеклом – такое событие влечет за собой подробнейшее исследование истории ТС: кто, где, как и с помощью каких материалов производил вклейку данного стекла. Если это было сделано несертифицированными специалистами, или с помощью неодобренного производителем ТС средства, все издержки пострадавшего ложатся на исполнителя работ. Со всеми чудовищными вытекающими.

В стеклах современных автомобилей конструктивно могут быть предусмотрены дорожки для электрообогрева, элементы радио и спутниковых антенн. Поэтому при вклеивании стекла нужно обеспечить электропитание этих элементов и отсутствие электрических помех для работы названных устройств. Кроме того, необходимо исключить возможность «протеканий» электрического тока между электропроводящими элементами стекол и кузовом автомобиля. В противном случае будут создаваться помехи в работе радиоприборов и может запуститься процесс электростатической коррозии кузова. Герметик для вклеивания стекол должен иметь крайне низкую электропроводность.

Таким образом, непрофессионально вклеенное стекло автомобиля может стать причиной целого ряда негативных эффектов, таких как:

– ухудшение пассивной безопасности вследствие снижения жесткости кузова;

– снижение пассивной безопасности из-за нарушений в работе подушек безопасности;

– сбои в функционировании систем обогрева стекол и различных антенн;

– появления радиопомех, влияющих на работу электроприборов;

– возникновение электростатической коррозии кузова;

– разгерметизация вклеенного стекла.

Кузовной ремонт. Конструкция кузова современного автомобиля включает элементы, изготовленные из сверхвысокопрочных сталей. Применение этих материалов необходимо для обеспечения требуемой жесткости кузова и, как следствие, безопасности водителя и пассажиров. Такие материалы отлично выполняют свои функции во время эксплуатации. Но в ремонте детали из таких сплавов требуют специального оборудования и повышенной ответственности от исполнителя. Все должно производиться в строгом соответствии с рекомендациями производителя и по его заданной технологии. Вот некоторые из правил, которые должны строго соблюдаться при работе с такими конструктивными элементами:

– замена элементов должна выполняться в строгом соответствии с инструкциями производителя по четкому алгоритму;

– резка деталей кузова, их частичная замена и дальнейшая сварка с помощью полуавтоматических аппаратов не допускаются, так как такая работа сопровождается существенным разогревом кузовных элементов с понижением их функциональных свойств;

– сварка может производиться только с помощью агрегатов точечной сварки, работающих с токами высокой частоты (инверторные аппараты) с последующим автоматическим контролем качества полученного соединения.

Какие же риски могут возникать при проведении ремонта? Дело в том, что соблюдение обозначенных правил требует от исполнителя наличия соответствующих рекомендаций производителя, современного оборудования, высокого профессионализма и большой ответственности. Ответственность здесь следует ставить на первое место, так как владелец почти наверняка не сможет определить, соблюдалась ли при ремонте необходимая технология. Об этом он может узнать лишь в случае беды. Некоторые центры кузовного ремонта не имеют нужного оборудования, но могут произвести ремонт «красиво», не обеспечив при этом требуемой безопасности автомобиля. К сожалению, на рынке осталось достаточно и тех, кто выполняет ряд технологических операций с использованием газовой горелки, полностью «убивающей» достоинства современного материала, из которого изготовлен кузов. Их желание сэкономить реализуется недопустимым ремонтом элементов кузова, являющихся зонами поглощения энергии удара. Ремонтировать такие части кузова нельзя! Их можно лишь заменять поэлементно, в соответствии с предусмотренной технологией. В противном случае такая отремонтированная деталь не сможет сыграть свою роль при ударе и выполнить основную функцию по пассивной безопасности.

Здесь полезно сказать о некоторых «мелочах», которые по незнанию, лени или алчности не выполняют некоторые жестянщики. Ремонт, проведенный без четкого соблюдения технологических норм, неминуемо приведет к коррозии кузова. К таким нарушениям относим, прежде всего, игнорирование очень важных составляющих профессионального кузовного ремонта. Это:

– герметизация сварных стыков с обратной стороны свариваемых деталей;

– обработка ремонтируемой панели антикоррозионным цинковым составом с внутренней стороны ремонтируемой поверхности;

– обработка завальцованных заводских соединений специальным герметиком;

– антикоррозионная антигравийная обработка.

Окраска. Казалось бы, какие могут быть проблемы с окраской автомобиля – в цвет или «попали», или «не попали». Однако нет. Окраска начинается с подготовки поверхности, а этот этап технологического процесса имеет много подводных камней и очень важен для обеспечения финишного качества поверхности. Неправильная подготовка поверхности приводит к таким дефектам, как оконтуривание и проявление рисок от шлифования. Они могут не проявиться сразу после нанесения лакокрасочного покрытия, но в дальнейшем существенно ухудшить качество отремонтированной поверхности. Согласно современным технологиям, зона ремонта должна обрабатываться абразивными материалами в строгой последовательности с соблюдением пошагового понижения грубости зерна, а границы области ремонта должны расшлифовываться специальным образом. Если этого не сделано на этапе подготовки, по незнанию или с целью «экономии времени», то потом ситуацию исправить уже не удастся. Советы недобросовестных маляров «залить» эти недоработки краской не проходят. В итоге дефекты неминуемо проявятся, хотя и гораздо позже. Такая ситуация усугубляется еще и тем, что автомобиль, как правило, владельцем из ремонта уже получен.

Что касается явных дефектов окраски, то к ним следует отнести: яблочность, видимую границу плавного перехода, неравномерность нанесения базовой краски и лака, ненормальную шагрень, подтеки и др. С таким браком автовладелец соглашаться не станет и потребует его устранения. А это – потеря времени и нервных клеток. В результате автосервис получает неудовлетворенного клиента и расходы по переделке. И расходы немалые.

Производители автомобилей и лакокрасочных материалов (ЛКМ) используют все более сложные краски с добавлением различных частиц, придающих тот или иной цветовой эффект. Приготовленная по рецепту краска может и не вполне соответствовать оригиналу цвета автомобиля. Причин тому несколько: ЛКМ производятся на разных заводах, технология сушки ремонтных красок отличается от производственной и т. д. Так или иначе, при ремонтной окраске нужно обеспечить целый ряд условий, таких как:

– максимальное совпадение цвета приготовленной краски с оттенком поверхности кузова автомобиля;

– соответствие состава эффектных включений приготовленного состава образцу покрытия автомобиля;

– правильный выбор размера зерна эффектных включений;

– порядок (угол) расположения эффектных включений в базовом слое, дающий нужное отражение;

– оптимальное значение толщины базового слоя;

– оптимальное значение толщины лакового слоя, дающего эффект «линзы»;

– характер шагрени на лаке должен максимально соответствовать «почерку» производителя, и т. д.

Обеспечить полное соответствие стольких составляющих очень сложно. Чтобы специалист смог добиться нужного результата, ему приходится долго обучаться, отрабатывать специальные приемы нанесения ЛКМ, следить за появлением новых материалов и добавок. Неотъемлемой составляющей производства ремонтной окраски является процесс цветоподбора. Квалифицированно этим могут заниматься, как правило, лишь колористы дилерских центров и партнеры производителей ремонтных ЛКМ. Большинство же станций кузовного ремонта попросту заказывают и покупают готовые краски у последних. Отсюда повышенные риски, связанные с несоответствием цветового фона, размера и формы зерна покрытия. Нужно быть очень внимательными, прибегая к услугам тех или иных лабораторий по подбору цвета.

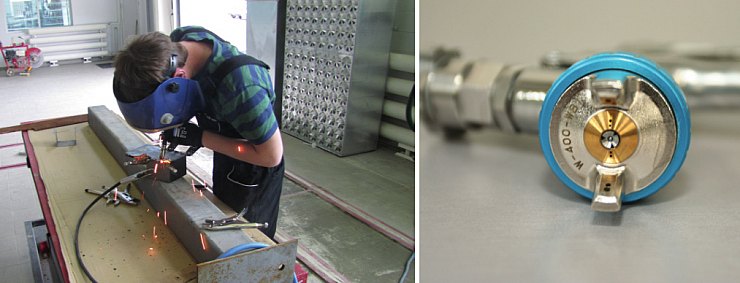

Удержать все эти тонкости кузовного ремонта в голове практически невозможно, поэтому помимо опыта и аккуратности необходимы еще и доступность заводской документации, и регулярные тренинги по новым конструктивным решениям. К сожалению, подобные ресурсы у работников независимых станций кузовного ремонта зачастую отсутствуют. Чтобы как-то изменить эту ситуацию, мы в новом году задумали организовать цикл статей для профессионалов кузовного производства. Планируем привлечь к участию мастеров ведущих компаний, готовящих кузовщиков, колористов, маляров и других специалистов, работающих в данном секторе авторемонта. Наши материалы будут готовиться как в стенах соответствующих учебных центров, так и в рабочих зонах автосервисов, занятых ремонтом кузова.

Сегодняшней статьей мы начинаем цикл публикаций, посвященных тонкостям кузовного ремонта и окраски автомобилей. Особенностями современных технологий и передовым опытом с вами поделятся специалисты «Академии Бизнес Кар» и московского «Учебного центра Nippon Paint».

Андрей Емельянов, руководитель направления «Кузовной ремонт и окраска», ACADEMY BUSINESS CAR