Тормоза: адекватен ли роликовый стенд?

При изготовлении и эксплуатации автомобилей их тормозные свойства оцениваются по-разному.

При изготовлении автотранспортных средств (АТС) нормативы эффективности и процесс оценки отлажены более четко, имеются международные правила, к которым присоединилась и Россия. А вот для автомобилей, находящихся в эксплуатации, нет единых международных требований, поэтому оценка тормозных свойств осуществляется по российскому стандарту. В данной статье еще раз сделана попытка оценить заложенные в стандарте нормативы и методы оценки тормозных свойств АТС при контроле их технического состояния.

В 2000 году, рассматривая действующий тогда ГОСТ 25478-91 по требованиям к безопасности движения, мы писали, что при контроле тормозов определяются не тормозные силы, а силы сцепления колеса с роликами. Эти силы никак не характеризуют тормозных свойств и зависят от состояния шин, роликов и температуры (см. статью «Тормоза и техосмотр», «АБС-авто» № 4/2000).

Сегодня ГОСТ 25478-91 заменен на российский стандарт ГОСТ Р 51709-2001 «Автотранспортные средства, требования безопасности к техническому состоянию и методы проверки», но мало что изменилось в требованиях и методах испытаний.

Сотрудники пунктов техосмотра, контролирующие тормозные свойства АТС на роликовом стенде, руководствуются официальными документами. Для контроля им дали ГОСТ, нормативы, методику испытаний, – по ним и работают. Соответствует тормозная система нормам стандарта, дают добро; не соответствует – от ворот поворот.

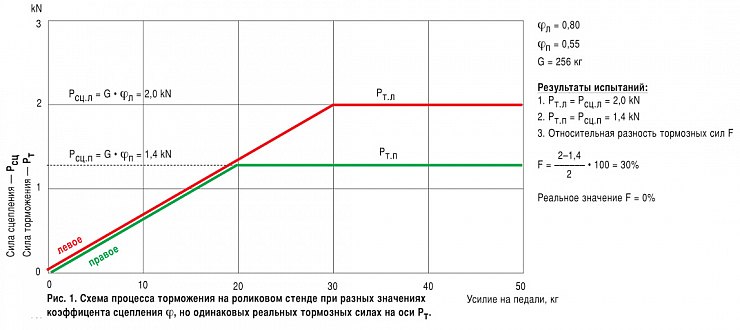

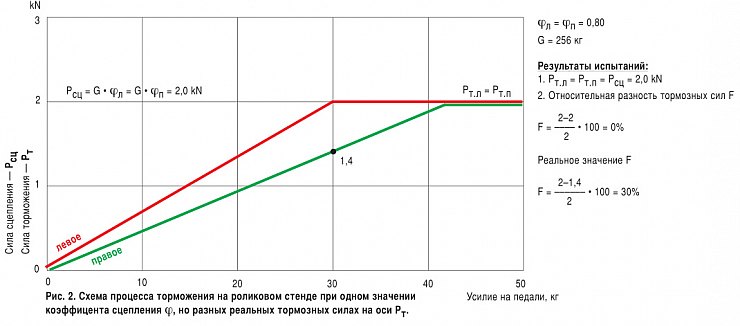

Проверяющих не интересует суть происходящего на стенде процесса торможении, для них главное – результаты полученных испытаний. Однако, что может быть (и часто бывает) в действительности? Автомобиль с равными тормозными силами на колесах одной оси может быть забракован, если коэффициенты сцепления между колесами и роликами отличаются друг от друга более чем на 20% для дисковых и на 25% – для барабанных тормозов (такое часто бывает в сырую погоду). И наоборот, успешно пройти техосмотр с разными тормозными силами по колесам одной оси, если коэффициенты сцепления между шинами и роликами с каждой стороны равны между собой (рис. 1 и 2).

Теперь обратимся к нормативам ГОСТ Р 51709-2001 и вспомним вузовский курс.

Из теории тормозных систем известно, что стабильность фрикционных свойств зависит от конструкции тормозных узлов. Наибольшую стабильность обеспечивают дисковые тормоза, в которых колебания коэффициента трения колодок ведут к пропорциональному изменению тормозных сил.

В барабанных тормозах, в отличие от дисковых, действует эффект самоусиления. Поэтому изменение коэффициента трения накладки ведет к непропорциональному изменению тормозной силы. И чем больше эффект само-усиления, тем нестабильнее эффективность торможения.

Из применяемых на практике конструкций наименьший эффект самоусиления дают тормозные механизмы с одним тормозным цилиндром и двумя «плавающими» колодками; средний эффект – с двумя разнесенными цилиндрами и двумя «плавающими» колодками; и наибольший эффект самоусиления – сервотормоз с односторонним цилиндром и двумя «плавающими» и действующими друг на друга колодками.

В технических условиях на поставку ВАЗу колодок дисковых тормозов переднеприводных автомобилей требования заказчика выражены величиной коэффициента трения, нестабильность которого допускается в пределах ± 10%. Следовательно, колебания тормозных сил на колесах одной оси могут быть максимум 20%, что, собственно, и соответствует нормативу ГОСТ Р 51709-2001.

Требования к накладкам колодок барабанных тормозов выражены не через коэффициент трения, а через тормозной момент (что в данном случае равнозначно тормозной силе). Это связано с тем, что при эффекте самоусиления определить колебания тормозных сил через коэффициент трения весьма трудно.

Норматив колебания тормозного момента (тормозных сил) для различных этапов испытаний в натурном узле установлен заказйиком от ±15 до ±20%. Как видим из приведенных данных, колебания тормозный сил на одной оси могут достигать 40%, к разработчик стай-дарта волевым порядком снизил этот показателй до 25%>.

А какая же разница тормозных сил по бортам будет у автомобилей, оборудованных сервотормозом, – например, на «Бычке»? Но эту разницу невозможно определить при существующем методе, так как в процесс вмешивается сила сцепления Рсц колеса с роликом (рис. 2!).

В России законодатели в области безопасности движения стаият невыполнимые задачи не в первый раз. Вспомним ГОСТ 222895-77, где еще в 1977 году установили для советских автомобилей категории М1 эффективность торможения при холодных тормозах 7 м/c2 и при нагреве – 5,6 м/с2. А европейские нормы даже спустя десятилетия не требуют таких показателей), несмотря на то что за рубежом и автомобили более скоростные, и дороги значительно лучше.

По-видимому, история повторяется. Неоднократный перенос сроков внедрения антиблокировочных систем на отечественных автомобилях заставил разработчиков стандарта вспомнить старые времена и перенести проблему нестабильных тормозных сил на поставщиков тормозных накладок. И все довольны. Разработчиков и изготовителей АТС это не касается, так как стандарт распространяется на автомобили, находящиеся в эксплуатации. Эксплуатационники, в свою очередь, установили необходимый норматив, обеспечивающий, по их мнению, безопасность движения, и тоже успокоились. Контролирующий орган, получив нормативы и методику испытаний, строго выполняет свои обязанности.

И что же мы имеем в действительности? Ездят по дорогам автомобили, прошедшие техосмотр, попадают в аварию, связанную с заносом автомобиля, их водители искренне удивляются: как эти могло случиться? Другие, не прошедшие техосмотр, едут в расстройстве в свой гараж или на станцию техобслуживания ремонтировать исправные тормоза и думают, сколько же надо дать на «лапу» автослесарю, чтобы он гарантированно подготовил его автомобиль к повторному техосмотру?

Вот так: в век инноваций и высоких технологий мы не можем определить действительные тормозные силы на колесах автомобиля...