Вскрытие показало… Часть 1. Масло в дефиците

Уточнить причину смерти живого организма может только его вскрытие. То же справедливо и в отношении организма неживого, например, турбокомпрессора. Определить вероятную причину его эксплуатационного повреждения без разборки и тщательного исследования внутренностей практически невозможно. Как раз это и входит в профессиональные обязанности эксперта, «прозектора турбомира». Хотите знать, почему «умирают» турбины – спросите у эксперта-турбиниста.

Зачем вообще нужно знать ответ на этот вопрос? Ну умерла так умерла. Предал покойницу земле (или пункту приема втормета), поставил новую и – вперед. Кстати, это очень распространенная и столь же ошибочная точка зрения. Ошибка заключается вот в чем. Из практики известно, что подавляющее число отказов турбин происходит из-за внешних факторов. Это могут быть и неисправности той или иной системы двигателя, и некорректный монтаж, и неграмотная эксплуатация или сервисное обслуживание автомобиля. Значит, не выяснив и не устранив причину преждевременной кончины турбоагрегата, менять его на новый… нет, не бесполезное, а просто гиблое дело. Об этом хором предупреждают все: производители турбокомпрессоров, их дистрибьюторы и компетентные продавцы. Если знаний и технических навыков достаточно, можно попробовать поставить посмертный диагноз самостоятельно. В противном случае очень стоит передать турбину в руки опытного эксперта.

В помощь Фемиде

К сожалению, обращения к эксперту по этому поводу редкость. Чаще к экспертизе прибегают с иной целью. Одно из положений сурового «Закона о защите прав потребителей» предписывает: «В случае спора о причинах возникновения недостатков товара продавец (изготовитель), уполномоченная организация или уполномоченный индивидуальный предприниматель, импортер обязаны провести экспертизу товара за свой счет». Споры о причинах «недостатков» турбокомпрессоров разрешаются в строгом соответствии с российским законодательством, т.е. на основе заключения технической экспертизы.

Понятно, что спор обычно возникает между продавцом и покупателем. Поводом для спора является претензия покупателя к качеству турбокомпрессора. Претензии бывают разные: «Турбину только поставили, с подъемника съехать не успел – засвистела…», «Такие деньги отвалил, полгода проездил – опять маслом плюется…» или: «Еду себе спокойно, вдруг: ба-бах – тяга пропала и дым из трубы». Но их объединяет то, что они высказываются одинаково эмоционально и с нескрываемой обидой на продавца за то, что продал некачественный товар.

К слову сказать, обиженные покупатели обычно помнят, что гарантийный срок на новый оригинальный турбокомпрессор составляет 12 месяцев. При этом частенько забывают, что производители турбин оговаривают условия, которые нужно выполнить, чтобы гарантия сохранялась, а купленный турбоагрегат прожил долгую жизнь. И уж почти никто не знает, что упоминавшийся выше Закон суров не только по отношению к продавцам, но и к покупателям, предъявляющим необоснованные претензии. Он гласит: «Если в результате экспертизы товара установлено, что его недостатки возникли вследствие обстоятельств, за которые не отвечает продавец (изготовитель), потребитель обязан возместить продавцу (изготовителю), уполномоченной организации или уполномоченному индивидуальному предпринимателю, импортеру расходы на проведение экспертизы, а также связанные с ее проведением расходы на хранение и транспортировку товара». Поэтому прежде чем затевать спор, стоит взвесить возможные последствия.

Задача эксперта заключается не в том, чтобы рассудить спорящие стороны. Это дело, например, третейского суда. Экспертиза должна предоставить объективную информацию о вероятных причинах поломки турбины. Что это: производственный дефект или те самые «обстоятельства, за которые не отвечает продавец (изготовитель)»?

Читателю, который не преследует ни одну из упомянутых целей, знакомство с некоторыми результатами работы эксперта-турбиниста будет полезным с многих точек зрения. Кому-то оно еще раз напомнит об уязвимости турбокомпрессора, о том, насколько его работоспособность зависит от исправности систем двигателя, от сообразительности и аккуратности мастеров, выполняющих его замену и сервисное обслуживание двигателя. Кого-то удивит многообразие конкретных причин поломки турбин, среди которых встречаются как характерные, так и уникальные, и даже курьезные.

Работоспособность агрегата, ротор которого вращается с частотой до 200–300 000 мин‑1, нагреваясь с одной стороны до 1000° C, критически зависит от эффективности смазки. Поэтому первая часть длинного разговора будет посвящена поломкам турбин из-за недостатка масла. В дидактических целях ее надо бы предварить резюме о том, как устроена…

...система смазки турбокомпрессора

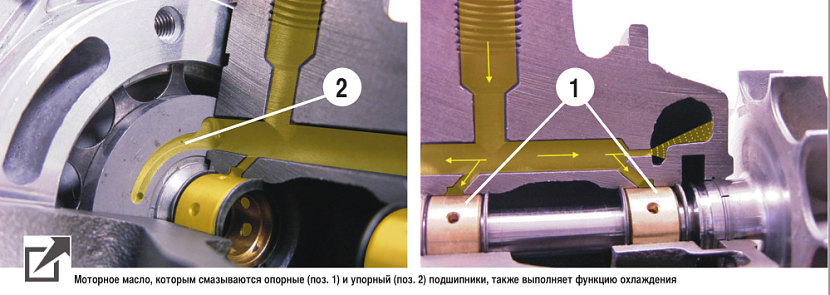

Ротор и подшипниковый узел турбокомпрессора смазываются моторным маслом, которое поступает от системы смазки двигателя. Узел подшипников традиционной конструкции состоит из двух опорных и одного упорного подшипников. Ничего необычного, пожалуй, за исключением того, что опорные подшипники плавающие, т.е устанавливаются в корпус с зазором. В большинстве случаев используются подшипники скольжения. Крайне немногочисленные исключения из этого правила, а именно шариковые подшипники качения, применяются в конструкции турбин для тюнинга и некоторых… Смазка турбокомпрессора с шариковыми подшипниками – отдельная история, которая выходит за рамки настоящего повествования.

В турбинах с подшипниками скольжения используется гидродинамический принцип смазывания. Все пары трения (вал – подшипник и подшипник – корпус) разделены зазорами точно рассчитанной величины, сквозь которые продавливается моторное масло. Вследствие протока масла с заданным расходом при вращении вала в зазоре создается прочная масляная пленка (масляный клин). Масляный клин воспринимает нагрузки, возникающие при вращении ротора, и надежно разделяет трущиеся детали, так что их прямой контакт полностью исключается. Прочность масляного клина (иначе – его несущая способность) зависит от свойств масла, его расхода и величины зазора. Деградация свойств масла, уменьшение расхода или увеличение зазора (вследствие износа пар трения) снижают прочность масляной пленки. Это приводит к ее пробою при критических нагрузках, кратковременному контакту деталей, их разогреву и лавинообразному износу. Масло в турбокомпрессоре также выполняет функцию охлаждения. Эта его роль особенно важна, если в конструкции применяется неохлаждаемый корпус подшипников.

Блокада извне

Прежде чем поступить в турбокомпрессор, масло проходит длинный путь, который начинается в картере двигателя. Любое препятствие на этом пути или неисправность (засоренный маслоприемник или фильтр, пережатая или заросшая отложениями трубка подачи масла, изношенный масляный насос, дефективный редукционный клапан) сокращают расход масла через турбокомпрессор. Губительным для турбины может оказаться даже кратковременный масляный голод. На практике проверено, что отсутствие подачи масла к турбине в течение 4 секунд уже повреждает узлы трения, а 8-секундная работа без масла может привести к повреждениям, не подлежащим восстановлению. Обычно на такой «голодный паек» турбину ставят те, кто некорректно осуществляет ее первый запуск. Инструкции по монтажу на этот счет дают строгие указания: предварительно заправить турбину маслом, в режиме прокрутки двигателя стартером добиться подачи масла к турбине и только после этого – «ключ на старт». Ведь в режиме холостого хода двигателя ротор легковой турбины уже вращается с частотой порядка 30 000 мин‑1, т.е. каждую секунду совершает 500 оборотов. При этом даже несколько секунд масляного голода не останутся без последствий.

Перечисленные выше причины недостаточной смазки турбокомпрессора различны, их объединяет то, что поступление масла блокируется вне турбины. Вначале отобраны именно такие случаи.

Вскрытие № 1

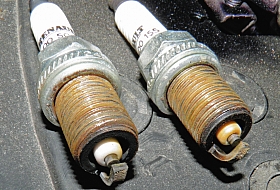

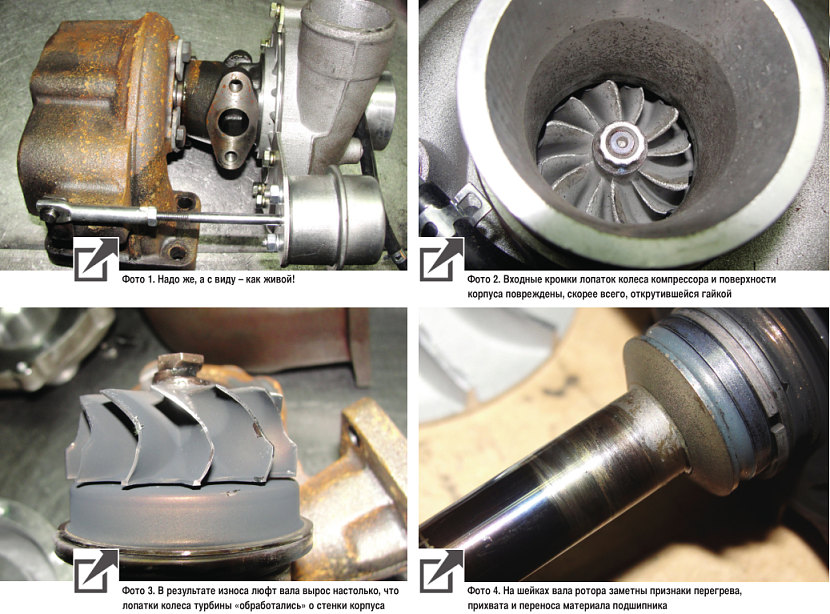

Объект – грузовой турбокомпрессор, не подвергавшийся восстановительному ремонту, бывший в эксплуатации непродолжительное время.

Демонтаж корпусов выявил:

– гайка крепления компрессорного колеса откручена (наживлена);

– радиальный и осевой люфты вала ротора значительно превышают нормы технических условий завода-изготовителя;

– колесо и корпус компрессора повреждены вследствие взаимного касания и попадания постороннего предмета (вероятно, гайки) (фото 2);

– лопатки колеса турбины и внутренние поверхности корпуса носят следы взаимного касания (фото 3).

Разборка корпуса подшипников показала:

– шейки вала ротора имеют признаки сухого трения, перегрева, прихвата и наволакивания материала опорных подшипников (фото 4);

– опорные подшипники изношены, перегреты и разрушены с образованием трещин (фото 5). Наиболее сильно пострадал подшипник со стороны колеса турбины. Масляные каналы опорных подшипников частично затянуты вследствие трения с валом. Места расположения подшипников в корпусе имеют следы сухого трения и наволакивания материала подшипников (фото 6);

– рабочие поверхности упорного подшипника и ответных деталей вала имеют следы сухого трения, перегрева и износа (фото 7);

– уплотнительные кольца корпуса подшипников повреждены.

Выводы

Причиной выхода турбокомпрессора из строя является недостаточный расход масла через корпус подшипников при его работе (запуске) на двигателе (масляное голодание). Данный случай не может быть признан гарантийным, так как отказ турбокомпрессора вызван внешним фактором, а не его дефектом. Без устранения этой неисправности установка нового или восстановленного турбокомпрессора приведет к тем же последствиям.

В скупых выдержках из «протокола вскрытия» есть пара моментов, которые стоит прокомментировать. Первый касается открученной гайки вала ротора, которой крепится колесо компрессора. У турбин, поступающих на экспертизу, такая картина наблюдается очень часто. Сторона, предъявляющая претензии к качеству турбокомпрессора, обычно расценивает это как производственный дефект. Мол, гайку плохо закрутили, вот она и отвернулась, и турбину поломала. На самом деле в турбокомпрессорах с нормальным направлением вращения ротора – по часовой стрелке, если смотреть со стороны компрессорного колеса – гайка имеет левую резьбу. При штатной работе турбокомпрессора она самоподтягивается. Гайка отворачивается только под действием сил инерции при резкой остановке вращающегося ротора. В свою очередь, резкое замедление ротора происходит из-за прихвата опорного подшипника или попадания твердого постороннего предмета в колесо турбины. Таким образом, открученная гайка – не причина аварии, а ее следствие, как правило, отягчающее – пытаясь проскочить сквозь компрессор, она зверски уродует компрессорное колесо.

Второй момент хорошо виден на фото 8 опорного подшипника: отверстие для подачи масла в зазор между валом и подшипником почти полностью затянулось. Вследствие сухого трения и вызванного им перегрева материал подшипника «потек» и частично перекрыл масляный канал. В этом нет ничего примечательного. Однако заметьте: дефицит смазки запускает процессы, которые его же (дефицит) усугубляют. Это как цепная реакция: начавшись, процесс развивается лавинообразно и заканчивается катастрофой.

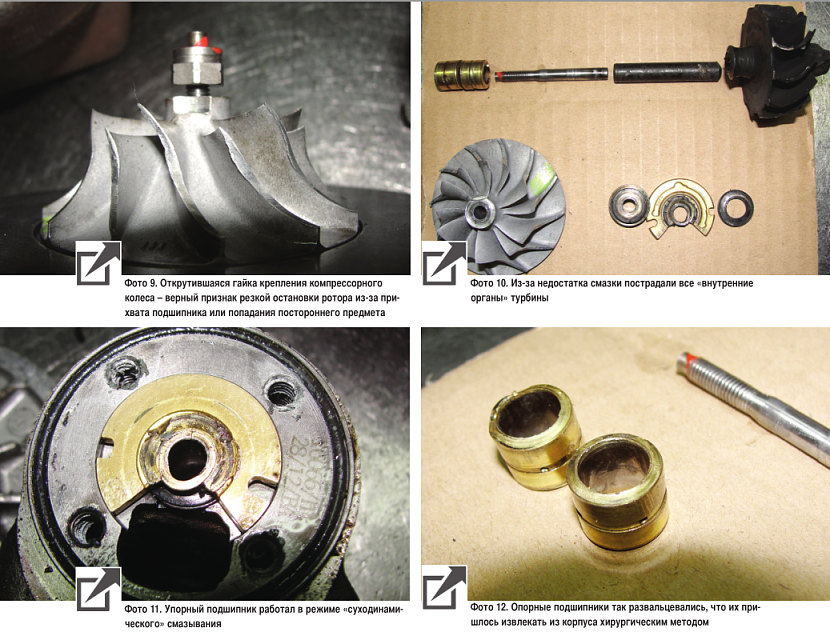

Вскрытие № 2

Объект – оригинальный турбокомпрессор BorgWarner KKK модели K16 для турбодизеля среднетоннажного грузовика, бывший в эксплуатации, не подвергавшийся восстановительному ремонту. Вал ротора разрушен. Колесо турбины и фрагмент вала ротора предоставлены отдельно от турбокомпрессора.

Демонтаж корпусов выявил:

– в корпусах турбины и компрессора обнаружено моторное масло. Вал ротора сломан в двух местах (фото 10). Гайка вала ротора не затянута (откручена) (фото 9);

– лопатки колес турбины и компрессора повреждены вследствие касания корпусов. Ответные повреждения имеются на внутренних поверхностях корпусов турбины и компрессора.

Разборка корпуса подшипников показала:

– шейки вала ротора имеют механические повреждения (задиры, вмятины), а также признаки перегрева и прихвата в результате сухого трения;

– опорные подшипники скольжения развальцованы в корпусе и не вращаются. После их извлечения обнаружены последствия сухого трения: перегрев, износ и прихват (фото 12). Масляные каналы подшипников затянуты из-за наволакивания металла под действием разогрева от трения с валом;

– рабочие поверхности деталей узла упорного подшипника повреждены вследствие сухого трения, перегрева и износа (фото 11);

– уплотнительное кольцо корпуса подшипников со стороны колеса турбины разрушено, места его установки повреждены.

Выводы

Причиной выхода турбокомпрессора из строя является недостаточный расход масла через корпус подшипников при его работе (запуске) на двигателе (масляное голодание). Масляное голодание может быть следствием неисправности системы смазки ДВС и (или) нарушением правил монтажа турбокомпрессора. Без устранения этой неисправности установка нового или восстановленного турбокомпрессора приведет к тем же последствиям.

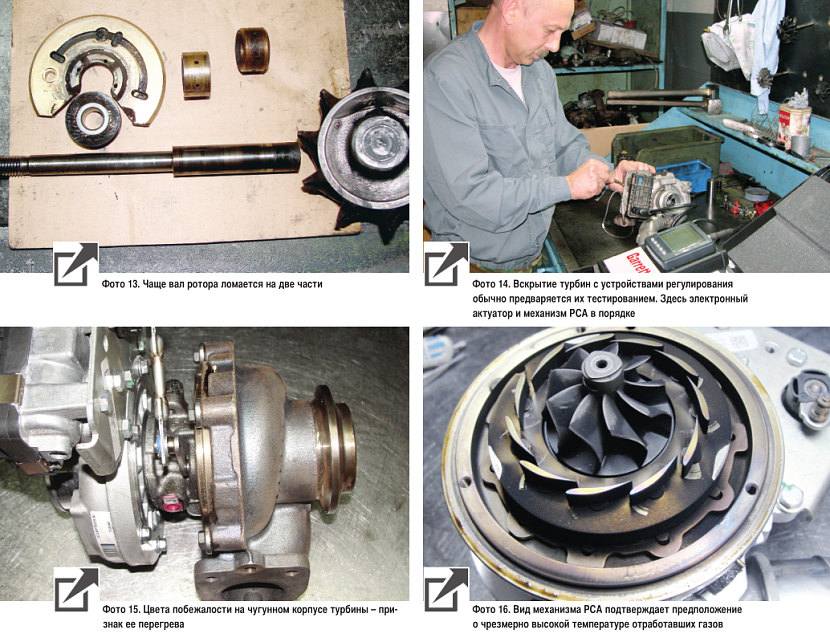

Ну что сказать? Турбина другого производителя и другого типа, а картина повреждений во многом схожа. Только еще более экстремальная: опорные подшипники запрессовались в корпус, вал ротора – в лоскуты! Кстати, этот момент как раз и стоит отметить. Такой результат эксплуатации турбокомпрессоров не редкость. Правда, чаще вал ломается надвое (фото 13), что, конечно, не так эффектно, как на три части. Но механизм этого явления во всех случаях одинаков. Вал ломается не от изгибающих, а от скручивающих нагрузок. Сценарий аварии таков: недостаток смазки – прихват опорного подшипника – резкое торможение ротора – рост скручивающих нагрузок от сил инерции – разрушение вала по опасному сечению. Опасное сечение – место на теле вала, где присутствуют концентраторы напряжений – канавки, буртики, ступеньки с резким изменением наружного диаметра. На фото 10 хорошо видно, где были болевые точки этого вала.

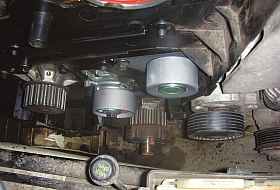

Вскрытие № 3

Объект – оригинальный турбокомпрессор Garrett для турбодизеля среднеразмерного внедорожника, эксплуатировался непродолжительное время, восстановительному ремонту не подвергался. Турбокомпрессор оснащен электронным приводом (актуатором) регулируемого соплового аппарата (технология VNT). Тестирование показало, что электронный актуатор и механизм VNT исправны (фото 14). При внешнем осмотре агрегата обнаружены признаки перегрева корпуса турбины (цвета побежалости) (фото 15).

Демонтаж корпусов выявил:

– в корпусе компрессора обнаружено моторное масло;

– радиальный люфт вала ротора значительно превышает нормы технических условий завода-изготовителя;

– лопатки колес турбины и компрессора, а также ответные поверхности их корпусов повреждены вследствие взаимного касания;

– на входных кромках лопаток компрессорного колеса обнаружены следы попадания мелких абразивных частиц (пыль, песок);

– детали регулируемого соплового аппарата имеют признаки перегрева (фото 16).

Разборка корпуса подшипников показала:

– шейки вала ротора имеют признаки полусухого трения, перегрева, прихвата и следы наволакивания материала опорного подшипника, наиболее заметные со стороны колеса турбины;

– рабочие поверхности опорного подшипника имеют следы полусухого трения, перегрева и износа. Масляные каналы подшипника со стороны турбины частично затянуты материалом подшипника;

– контактные поверхности деталей узла упорного подшипника имеют признаки износа в результате полусухого трения;

– уплотнительные кольца корпуса подшипников повреждены.

Выводы

Наиболее вероятная причина поломки турбокомпрессора – недостаточный расход масла через корпус подшипников (масляное голодание) при работе (запуске) турбокомпрессора. Не исключена возможность масляного голодания из-за перекручивания (превышения максимально допустимой частоты вращения) вала ротора.

Перегрев корпуса турбины и деталей регулируемого соплового аппарата свидетельствует о повышенной температуре отработавших газов и (или) увеличенном противодавлении в системе выпуска ОГ.

Этот несчастный случай также дает несколько поводов для комментариев. Прежде всего он обогащает наши знания о возможных причинах недостатка смазки турбокомпрессора. Потребность турбины в смазке зависит от частоты вращения ротора: чем выше частота, тем больше динамические нагрузки и тем больший расход масла нужен для формирования масляного клина достаточной прочности. А реальный расход масла, поступающий в корпус подшипников, определяется частотой вращения вала двигателя. В идеале изменение скорости вращения обоих валов должно происходить синхронно. Но реальность далека от идеала, хотя бы в силу колоссальной разницы в инерции этих деталей. Поэтому время от времени (чаще на переходных режимах) может складываться такая ситуация, что ротор турбины уже изрядно раскрутился, а двигатель только набирает обороты. Или напротив: обороты двигателя уже упали, а турбина по инерции продолжает вращаться с высокой частотой. Если система смазки двигателя не обладает запасом по давлению, турбина испытает кратковременный голод, который не останется без последствий. Раз за разом они будут накапливаться и лавинообразно расти, до тех пор пока не достигнут критического уровня.

То же самое происходит при перекручивании вала ротора. Это явление особенно характерно для турбин с регулируемым сопловым аппаратом (РСА). Перекручивание исследуемой турбины могло провоцироваться повышенной температурой ОГ (что обычно случается из-за неисправности топливной аппаратуры). Чем выше температура и давление газов перед турбиной, тем выше частота вращения ротора. Если система регулирования турбины по разным причинам не успевает своевременно отреагировать на рост скорости вращения ротора, он перекручивается, т.е. выходит за пределы допустимых режимов. Поскольку система смазки на это не рассчитана, масляное голодание неизбежно. Перекручивание – явление, как правило, кратковременное, но весьма коварное, поскольку обладает кумулятивным эффектом.

Стоит уделить внимание еще одной, не очень заметной, подробности вскрытия – повреждению входных кромок колеса компрессора. Турбину монтировали недавно, она прошла всего-ничего, а компрессорное колесо уже посекло песком. Возможные причины известны: всасывающая часть впуска не была очищена или в ней проглядели негерметичность, через которую подсасывается нефильтрованный воздух. Это красноречиво говорит о профессионализме сервисменов. Такие «турбинисты» запросто могли напортачить и при запуске турбокомпрессора.

Продолжение следует