Задел на будущее

Автомобильные компании уже несколько лет исследуют возможности аддитивных технологий. Пока 3D-печать наилучшим образом зарекомендовала себя при создании прототипов – технология значительно удешевила процесс. Кроме того, трехмерная печать помогает при выпуске редких запчастей малыми партиями. В остальном аддитивные технологии еще не смогли составить конкуренцию традиционным.

Топ-менеджеры в компаниях Audi и Porsche в настоящий момент заняты анализом данных о том, какие преимущества 3D-печати можно использовать в автомобилестроении будущего. Первые плюсы инженеры уже оценили: принтеры позволили снизить стоимость прототипирования и создания специализированного инструмента. Теперь автогигантов интересуют возможности аппаратов для печати металлом, а также разработки усиленного углеволокна.

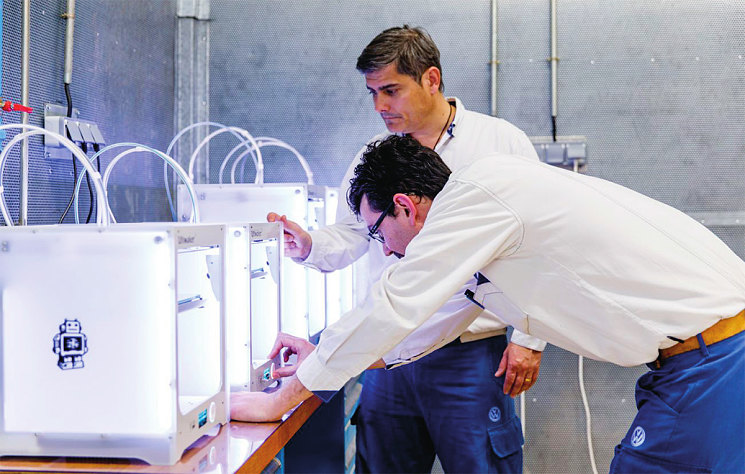

Как писал ранее «АБС-авто», Volkswagen внедрил 3D-принтеры на своем заводе Autoeuropa в Португалии еще в 2014 году. Они используются для производства различных компонентов для инструментов на сборочной линии. По заявлению компании, благодаря инновациям ей удалось в 2016 году сэкономить 160 тыс. долл.

Примечательно, что на заводе применяются персональные FDM-принтеры фирмы Ultimaker, а не дорогостоящие промышленные машины. Даже такое оборудование позволило снизить себестоимость производства больше, чем на 90%, а временные затраты на разработку инструментов – на 95%.

В 2017 году менеджеры завода надеются сэкономить уже 200 тыс. долл., а затем довести данный показатель до 250 тыс. долл. в год. Всего в распоряжении Volkswagen Autoeuropa находятся семь принтеров серий Ultimaker 3 и Ultimaker 2+. За 12 месяцев предприятие, где трудятся около 4000 тыс. человек, выпускает примерно 100 тыс. машин, включая модели Scirocco и Sharan.

В прошлом году Volkswagen Autoeuropa напечатал около 1000 компонентов для инструментов, окупив инвестиции в новое оборудование за два месяца. В качестве примера в компании приводят инструмент для установки шильдиков на багажник.

С учетом предприятия Volkswagen Autoeuropa в общей сложности на заводах группы используют уже 90 трехмерных принтеров. Причем на площадке в Германии исследуется потенциал снижения веса транспортных средств благодаря применению аддитивных технологий. Так, эксперименты со стойками доказали реальность снижения их веса на 74% по сравнению с традиционным производством. Ну а чем меньше вес машины – тем меньше топлива она потребляет и загрязняет атмосферу. Снизив вес и повысив экологичность транспорта, производители могут дольше удерживаться в жестких рамках природоохранного законодательства.

Работа на перспективу

Пока автопроизводители в основном приспособили 3D-принтеры для разработок перспективных узлов и агрегатов. Наиболее часто с помощью аддитивных технологий получают геометрические сложные компоненты. По словам высокопоставленного представителя Porsche, 3D-печать уже значительно снизила временные затраты. Помимо прочего, компаниям теперь удается снизить вес и повысить прочность конечного продукта. На трехмерном принтере сейчас можно распечатать даже поршни, хотя эти детали подвергаются колоссальным нагрузкам в ходе эксплуатации автомобиля. Поскольку процесс создания идет послойно, у инженеров появляется возможность влиять на микроструктуру изделия.

В мае 2017 года VW сообщила о разработке нового пилотного проекта совместно с департаментом развития и технического планирования Volkswagen AG. Цель проекта – производство первой предназначенной для продажи запчасти на 3D-принтере. Эксперты в целом положительно оценили инициативу концерна. Дело в том, что по дорогам Европы бегает достаточно большое количество возрастных классических машин. Однако найти замену стремительно устаревающим запчастям не так-то просто даже для самого производителя. А без нужных деталей автомобили ездить просто не смогут.

Здесь, по словам представителя отдела по закупкам для классических авто Volswagen, как раз и поможет оборудование для трехмерной печати. Пока компания использовала 3D-принтеры только для создания прототипов и элементов оборудования. Как сообщает местная пресса, теперь компания собирается распространить действие программы на эксклюзивные модели.

Воспроизводство по требованию

В Porsche считают, что «воспроизводство по требованию» вполне имеет будущее. Через несколько лет, уверенны топ-менеджеры, компания сможет обеспечить поставки запчастей без необходимости применять оригинал с завода. Необходимыми деталями клиентов обеспечат региональные центры трехмерной печати.

В то же время автопроизводители пока не думают, что на текущем этапе развития аддитивных технологий возможна серьезная конкуренция с традиционной. В качестве примера топ-менеджеры указывают на углепластик. В свое время делались прогнозы о том, что материал заменит сталь и алюминий, использующиеся сегодня для выпуска кузовов транспортных средств. Однако этого так и не произошло. В Audi, к примеру, уверены, что трехмерная печать, безусловно, станет локомотивом развития смежных отраслей. Однако на текущий момент в массовом производстве более предпочтительными выглядят традиционные технологии производства.

Хотя не исключено, что автопроизводители лукавят и не раскрывают всех карт. Об этом говорят недавние инвестиции крупных компаний в область трехмерной печати. Одно из подразделений Porsche приобрело миноритарный пакет акций двух предприятий, специализирующихся на работе с 3D-принтерами. Общая сумма инвестиций не превысила 10 млн евро.

Центр аддитивных технологий

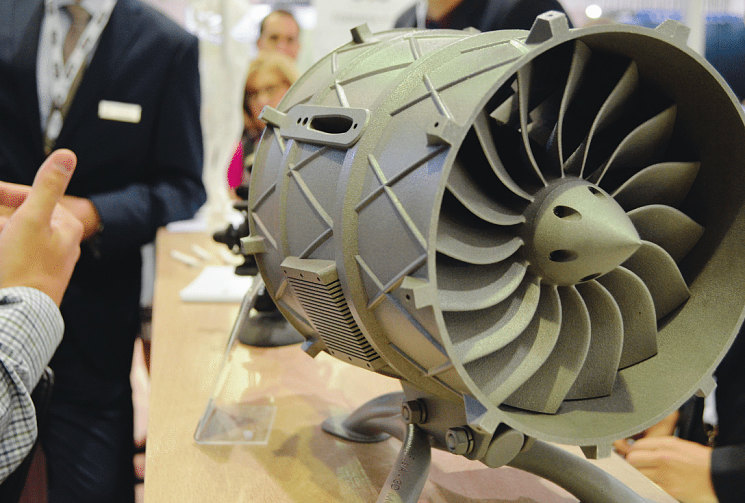

Российские компании также активно ищут применение новым методам создания деталей. Так, дочерняя структура Госкорпорации «Ростех» – АО «РТ-Проектные технологии» – и Всероссийский институт легких сплавов (ВИЛС) представили специалистам металлургической промышленности концепцию Инжинирингового центра аддитивных технологий, который создается на базе ВИЛС.

Инжиниринговый центр аддитивных технологий (ИЦ АТ) будет действовать как центр координации, создания, подбора и адаптации решений по использованию 3D-моделирования и печати для промышленных предприятий Ростеха.

В задачи центра будет входить выявление потребностей по использованию аддитивных технологий на предприятиях «Ростеха» и внедрение готовых решений «под ключ» и дальнейшего сервисного обслуживания заказчиков. Опыт будет использоваться в интересах других участников рынка, заинтересованных в системном подходе к развитию аддитивных технологий. Среди них – «Роскосмос», «Росатом», «Транснефть», «Газпром» и другие предприятия, научные и образовательные учреждения, различные лаборатории.