Этюд о тихой колодке

Заместитель директора АО «ТИИР» Евгений Пивень сказал мне: согласно науке трибологии, торможение автомобиля происходит за счет преобразования кинетической энергии в тепловую. И осуществляется это преобразование в зоне контакта фрикционной накладки с контртелом – тормозным диском или барабаном.

Подробности рассматриваются в нескольких весьма интересных трибологических теориях, но все они сходятся в одном: трение в тормозном узле – это процесс чередования прихватывания трущихся поверхностей и проскальзывания. Что интуитивно (если угодно – «на пальцах»), понятно: прихватили, микроскопический слой трущихся поверхностей разрушился, произошло проскальзываение, потом прихватывание, и т.д. Отсюда, кстати, и износ.

Но сегодня мы не об износе. Вернемся к торможению. Поскольку это процесс циклический, неизбежно возникновение колебаний. Колеблется колодка, колеблется контртело, а с ними и весь тормозной узел. А где колебания – там и звук.

В зависимости от частот звуковые волны могут оказаться в слышимом или неслышимом диапазоне. Причем мы слышим достаточно узкий спектр в виде писка или скрипа. Они-то и раздражают водителя, покушаясь на святое понятие «комфортный автомобиль». Ведь одним из ключевых требований к современному авто наряду с безопасностью и экологичностью является комфорт.

А если звука нет вообще, изначально? Хорошо это или плохо? Не спешите отвечать «хорошо» – здесь кроется коварный подводный камень, угробивший не одну лодку… простите, автомобиль.

Дело в том, что в паре «колодка – диск» или «колодка – барабан» никаких звуков не издают только антифрикционные материалы, коэффициент трения которых менее 0,2. В то время как у колодки для усредненного легкового автомобиля он лежит в диапазоне 0,35–0,45.

Понятно, почему антифрикционные материалы «молчат» – у них нет того самого циклического «прихватывания-проскальзывания», описанного учеными-трибологами. Соответственно, нет и генерации колебаний.

Так что, прикажете бесшумно рассекать на антифрикционных поделках и не вылезать из травмопунктов и больниц (это в лучшем случае)? Или ставить скрипящие колодки и, заткнув уши, ездить безопасно?

Не будем утрировать. Не нужно нам ни первое, ни второе. Надо использовать надежные безопасные изделия, рекомендованные производителем автомобиля. И при этом не распугивающие всю округу писком и скрежетом при торможении.

Позвольте, но ведь мы только что говорили – где торможение, там и колебания, а где колебания, там звук? Как совместить несовместимое – колебания и тишину?

Вот эту противоречивую задачу и решают при борьбе с шумом при торможении. Звук неизбежен? Да, неизбежен. А человек слышит весь диапазон звуковых колебаний? Нет, не весь. Так сдвигайте диапазон в зону, недоступную человеческому уху, и тормозите бесшумно!

Все верно. Но за внешней простотой такого рецепта скрывается масса проблем – научных, технологических и… не удивляйтесь, организационных. Вот с организации и начнем.

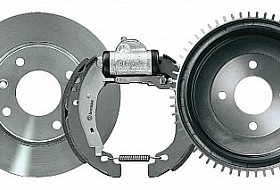

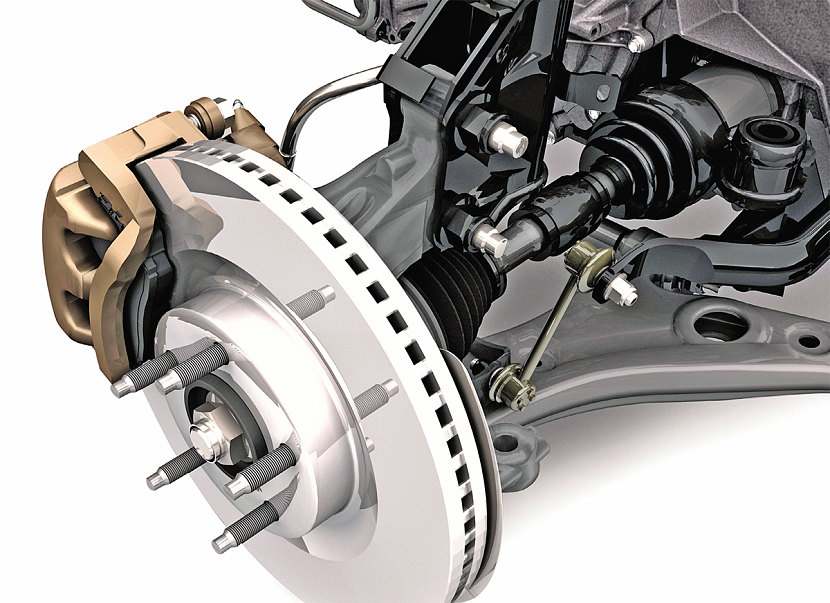

Когда говорят, что скрипит или пищит колодка, то волей или неволей лукавят. Ведь колеблется, а значит, шумит, не только колодка. Колеблется весь тормозной узел – диск, суппорт, шланги. Да и ступица не остается в стороне. Но так далеко мы заходить не будем, лишь отметим: за рубежом (за рубежом – запомним!) в лабораториях проверяют на вибрацию весь узел в сборе.

У каждого элемента есть собственная частота, зависящая от геометрической формы, материала, массы и других факторов. Так вот, на специальном оборудовании изучают собственные колебания элементов тормозной системы. Поскольку исследования проводят с помощью магнитных датчиков, они называются магнитудными испытаниями.

Не будем углубляться в тонкости – для описания этих тестов понадобится много страниц. Коснемся лишь сути. Выделив собственные частоты колодки, диска, стойки, испытатели выявляют возможности взаимного гашения колебаний. Или наоборот – вероятность возникновения резонанса. Причем учитывается все, что можно, включая точность выполнения отдельных элементов и надежность их фиксации.

По результатам на компьютере строится 3D-модель узла. Вибрирующие зоны раскрашиваются различными оттенками, к примеру, красного цвета: здесь вибрация сильнее. Можно просчитать варианты изменения вибраций – вот тут прибавить массу, тут убавить, там чуть передвинуть, изменить форму скобы, и вот зоны уже меняют свой красный цвет на зеленый.

Так или примерно так работают производители колодок и конструкторы тормозного узла. Подчеркнем: совместно работают, в тесном контакте! И если того требуют данные лабораторных исследований, тормозной узел видоизменяется, совершенствуется. И тогда становится ясно, что именно зависит от колодки, и что должны делать ее производители.

Еще раз подчеркнем: научно-техническая идиллия, описанная в предыдущих абзацах, – это зарубежная практика. У нас, к сожалению, все иначе.

Обратимся к самой распространенной отечественной марке Lada. В 1984 году стартовал выпуск модели ВАЗ‑2108, сейчас производится Granta. Прошло 30 лет… А тормоз у всего модельного ряда – тот же самый, никаких принципиальных изменений не претерпевший. Хотя Granta уже совсем другая машина, более мощная и тяжелая.

Естественно, АВТОВАЗ требует от своих партнеров «бесшумных» колодок. Но совместных исследований, подобных только что описанным, не проводит. А если и проводит какие-то испытания, конструкцию тормоза менять категорически не желает. Хотя в кулуарах может признать: да, здесь отливочку суппорта хорошо бы изменить. И грустно добавляет: но мы этого делать не будем. Выходите из положения, дорогие поставщики нашего конвейера, исключительно за счет своей колодки.

И приходится выходить. Единственный инструмент, остающийся у производителя фрикционных изделий, – это сдвиг собственной резонансной частоты колодки при ее взаимодействии с тормозным диском. Мои консультанты в АО «ТИИР» называют это сдвигом магнитуды.

Ничего себе задачка: где масса колодки и где – здоровенного чугунного диска! И все же кое-что можно сделать. Например, «играя» рецептурой фрикционной смеси. Изменяя ее негомогенность (неоднородность) или вводя специальные ингредиенты. Понятно, что конкретные решения скрыты за семью замками. Рынок – это конкуренция.

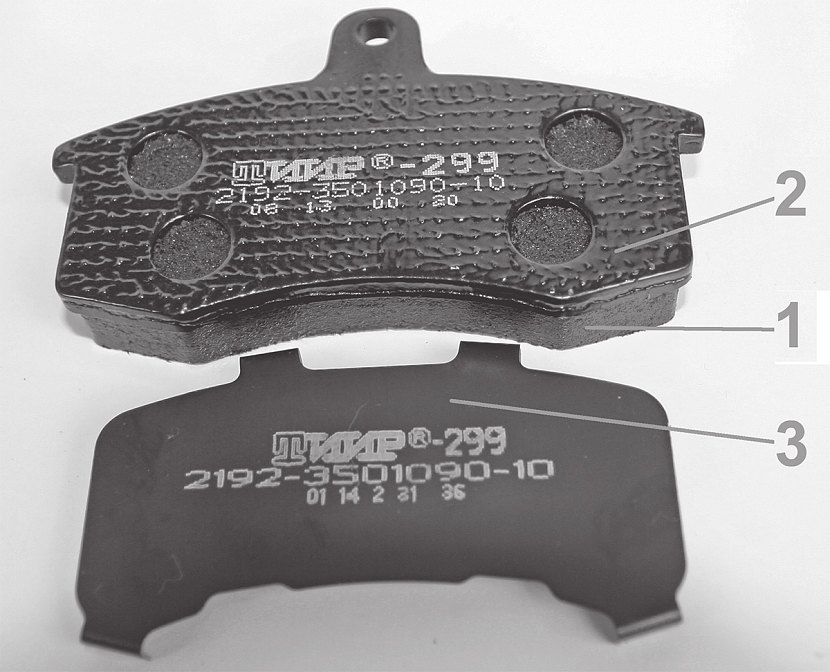

Можно изменить коэффициент взаимного перекрытия фрикционной накладки и диска. На практике это означает оптимизацию конфигурации накладки. На ней могут выполняться скосы, фигурные закругления по периметру (так называемые «бабочки») и другие геометрические решения. Дело это эмпирическое, кропотливое, но реально работающее.

Радикально изменяют магнитуду пазы в теле накладки – особенно несимметричные, смещающие центр тяжести колодки. Их еще именуют пропилами. В идеале такие пазы должны быть индивидуальными: для внешней и внутренней колодки левого колоса и для внешней и внутренней колеса правого. Но тогда вместо четырех одинаковых (и взаимозаменяемых) колодок на сборку будут поступать две, а то и четыре разных колодки! Понятно, что автозавод на такое не пойдет.

Есть еще один способ уменьшения шума – это демпфирование. Заключается он в следующем: на поверхности колодки, не контактирующие с диском, наносятся полужидкие или твердые полимерные мастики. Они помогают колодке не входить в резонанс с поршнем, скобой и другими элементами тормозного узла.

Другая технология демпфирования – это особые пластины, закрепляемые на каркасе. Их так и называют – противошумные. Они могут приклеиваться, приклепываться или ставиться на защелки. Строго говоря, это не просто пластины, а довольно сложные изделия. Чаще всего их выполняют из металла и покрывают с двух сторон полимерной композицией – какой именно, ни один производитель колодок не уточняет. Это know-how фирмы, как и полимерное демпфирующее покрытие, о котором говорилось в предыдущем абзаце.

Итак, в арсенале производителя колодок есть следующие средства борьбы с шумом при торможении:

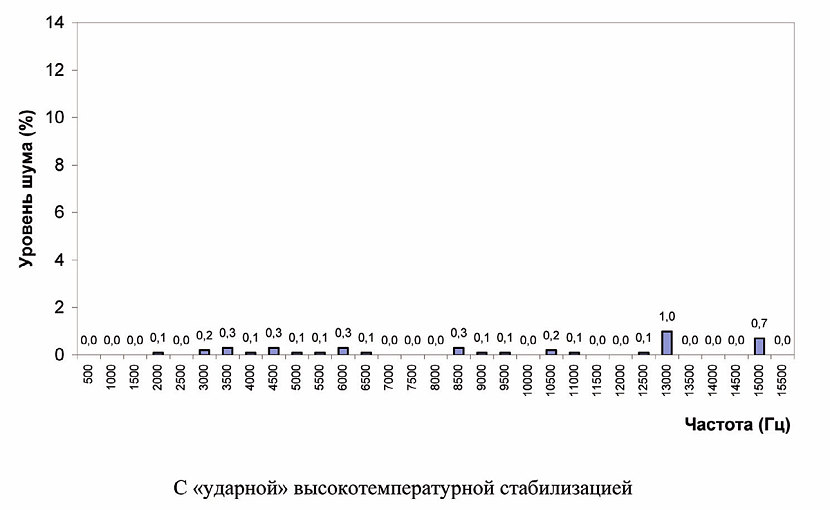

- изменение рецептуры фрикционной смеси и применение технологических приемов, например, термоудара (см. рис.);

- оптимизация геометрия накладки;

- демпфирующее полимерное покрытие;

- противошумная пластина.

Спору нет, методы действенные, эффективные. Но без полноценного взаимодействия с автозаводом, без его согласия менять тормозную систему бороться с шумом производителю колодок очень трудно.

Правда, есть и другая сторона медали. Если эта борьба оказывается успешной, победа завода фрикционных изделий выглядят особенно убедительной. Создать «в гордом одиночестве» эффективную, безопасную и «тихую» колодку для доисторического тормоза – это действительно верх мастерства. Однако в АО «ТИИР» таких примеров немало.