Где испечь запчасти?

В начале мая в американском Питтсбурге прошла выставка RAPID + TCT, на которой были представлены последние достижения инженеров в области 3D-печати. Специалисты продолжают совершенствовать свои творения: аппараты становятся быстрее, учатся работе со все новыми материалами, а также продолжают дешеветь.

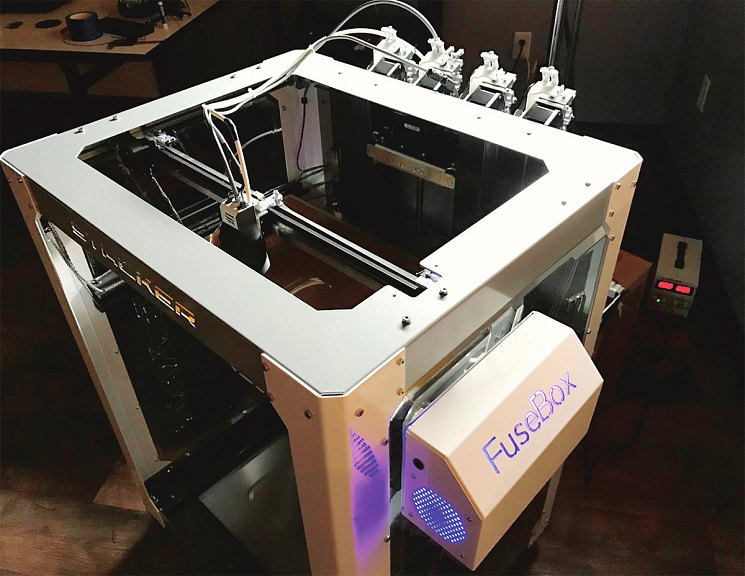

Компания Essentium предложила новый метод послойного создания объекта на 3D-принтере. На примере промышленного аппарата Stacker фирма продемонстрировала возможности использования плазмы при печати.

Технология получила название FuseBox, создатели подчеркивают, что новый метод позволяет создавать более прочные объекты из пластика. Как отмечает издание techcrunch.com, именно недостаточная структурная целостность конечного продукта мешает аддитивным технологиям стать признанной альтернативой традиционному производству.

FuseBox использует тепло и электричество для увеличения температуры материала до и после нанесения очередного слоя. Это позволяет усилить традиционно слабые области создаваемого объекта при печати методом наплавления. Его используют большинство представленных в настоящий момент на рынке моделей.

На выходе получается продукт, прочность которого составляет 95% от прочности объекта, созданного с помощью традиционной технологии литья под давлением. Хотя специалистам еще есть, над чем поработать, издание отмечает, что представленные компанией модели оказались даже прочнее, чем изделия, напечатанные на промышленных аппаратах.

«Технология FDM имеет один значительный недостаток – деламинацию (отлипание углов детали от стола, явление, препятствующее созданию принтеров большого размера. – Примеч. ред.), – рассказал глава Essentium Блейк Тайпел. – Поскольку процесс подразумевает нанесение слоя за слоем, связь между ними получается достаточно слабая. Мы решили дать больше тепла для пластика, увеличив зону нагрева. Результатом стала повышенная прочность конструкции на выходе».

Как и любая технология, FuseBox имеет свои плюсы и минусы. К последним можно отнести сравнительно высокую стоимость. Принтер с плазменной головкой прибавит в цене около 5 тыс. долл. Это при том, что цена промышленного принтера начального уровня стартует с отметки 15–20 тыс. долл.

Плюс новой технологии в том, что ее можно интегрировать в уже имеющиеся решения. При желании сотрудничать производитель 3D-аппаратов может дооснастить свою продукцию решением от Essentium.

«Трехмерная» минифабрика

Один из ведущих игроков на рынке 3D-оборудования – компания Stratasys – продемонстрировала способ как ускорить саму печать, так и увеличить объем выпускаемой продукции. Новинка получила название Wall of 3D printers (что можно перевести как «стена из трехмерных принтеров»).

Новизна заключается не в материалах и не в способе наплавления слоев. Stratasys показала идею организации минифабрики аддитивных технологий. Суть состоит в следующем: девять печатающих аппаратов монтируются в «стену» в три ряда. Сами аппараты связаны между собой посредством облачной технологии. Это должно позволить организовать владельцу линию по непрерывной печати изделий.

Каждый аппарат в системе может работать одновременно по нескольким объектам сразу. По завершении печати принтер сбрасывает готовую продукцию в специальный лоток и приступает к выполнению следующей задачи.

Если один из принтеров по какой-либо причине не смог создать необходимый предмет, его задание будет направлено на другой принтер в «стене». Главным достоинством новинки помимо скорости и масштабов печати компания называет минимальное участие человека в процессе. Кроме того, владелец может подключать новые аппараты к минифабрике в любое время.

В компании пояснили, что данное решение позволяет производить как одну, так и тысячи деталей. Система сама определяет, каким способом лучше всего изготовить объект. «Если говорить о традиционном производстве методом литья под давлением, то у технологии есть один существенный недостаток – стоимость оборудования», – подчеркнули в Stratasys.

Если выпускать по 50 тыс. деталей, стоимость настройки оборудования не будет иметь большого значения. Однако при меньших объемах, к примеру, 5 тыс. деталей, эти затраты уже существенно повлияют на конечную стоимость продукта.

Первый «настоящий» принтер

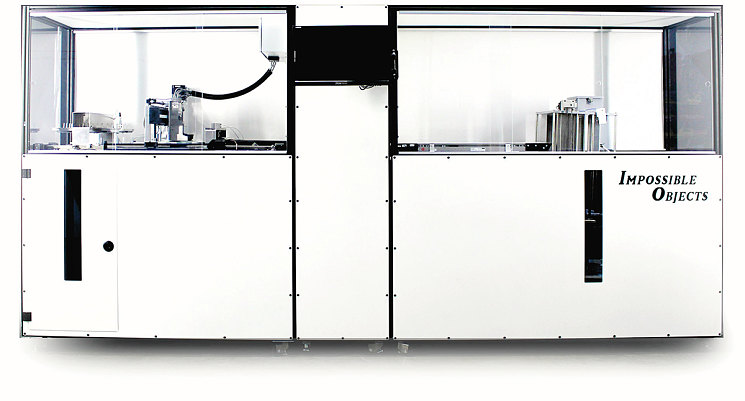

Компания Impossible Objects выставила пилотный образец 3D-принтера под названием Model One. Эта чикагская фирма уверяет, что в течение нескольких лет оттачивала собственную технологию аддитивного производства на основе композитов (CBAM – composite-based additive manufacturing method). Результатом работы и стала Model One.

Как пишет портал 3dprintingindustry.com со ссылкой на данные компании, у новинки три основных преимущества: более прочные детали, доступ к высококачественным материалам и скорость печати. До сегодняшнего момента заказчики не могли получить функциональные элементы с определенными характеристиками, объяснил идею представитель Impossible Objects Роберт Шварц. «Model One демонстрирует только первые возможности CBAM, – отметил он. – Наша технология способна поменять традиционное представление о производстве как таковом».

Компания описывает свой метод CBAM как «первый настоящий процесс 3D-печати за последние 20 лет». При производстве используются привычные термические печатающие головки. С их помощью на тонкие пластины, выполненные из композитных материалов (углеволокна, кевлара или стекловолокна), наносится рисунок будущей детали (каждой пластине соответствует определенный слой).

Затем пластины покрывают полимерным порошком из нейлона или полиэфирэфиркетона (PEEK).

Частицы порошка прилипают к месту нанесения чернил. Затем неприлипшие частицы удаляются с пластин с помощью вакуума. Сами пластины накладывают одну на другую, спрессовывают и отправляют в специальную печь. После чего непокрытый чернилами композитный материал удаляется механически или с помощью специальных средств. На выходе остается только конечный продукт.

В Impossible Objects уверяют, что детали, произведенные таким способом, отличаются невероятной прочностью и легкостью, причем раньше добиться такой быстрой и дешевой печати не удавалось. Так, прочность объектов удалось повысить в 10 раз.

Среди прочих преимуществ принтера разработчики указали совместимость аппарата с широким списком различных материалов для печати. Так, заказчики смогут произвести функциональные детали из полиэфирэфиркетона и углеволокна. Благодаря применению композитных материалов у пользователей появится возможность создания гибких предметов.

По заверению разработчиков, технология аддитивного производства на основе композитов увеличит скорость создания объектов в 100 раз. Функциональность полученных деталей позволит использовать аппарат не только для разработки прототипов, но и для выпуска конечного продукта. В продаже принтер, предположительно, появится в начале 2018 года.

Прочные связи

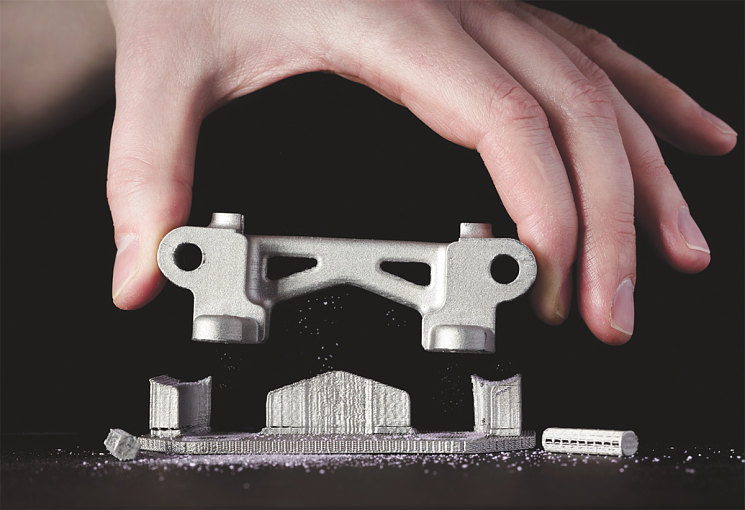

Уже упомянутая Stratasys договорилась на выставке о расширении сотрудничества с еще одним игроком – Desktop Metal. Незадолго до мероприятия Desktop Metal раскрыла цены и другие характеристики своих новейших аппаратов, способных печатать объекты из сотни различных сплавов, включающих сталь, алюминий, титан и медь.

Производитель уверяет, что полученные детали сравнимы по качеству с выпущенными традиционным способом (литьем под давлением) объектами.

Хотя принтеры для печати металлом давно известны рынку, аппараты имеют существенные ограничения в области используемых материалов, скорости создания предметов и доступности.

В значительной степени эти ограничения диктуются характеристиками самого материала, в частности, имеют высокую температуру плавления. Кроме того, металлическим объектам труднее придавать сложные формы в отличие от изделий из пластика.

Для решения проблемы Desktop Metal разработала технологию «продвинутого микроволнового спекания». Аппараты компании создают слои металла и керамического порошка, смешанные с мягким полимером. Картриджи для оборудования и материалы для печати выпускаются как самой фирмой, так и другими ведущими производителями.

После печати объект помещается в специальное устройство для быстрого спекания, полимерный материал выгорает, образовавшиеся газы нейтрализуются с помощью угольного фильтра.

Слои металла спекаются, но не расплавляются – заданная температура препятствует этому. В результате объект не утрачивает приданную ему форму. В месте нанесения керамического порошка слои не спекаются и остаются разделенными.

Встанут в очередь

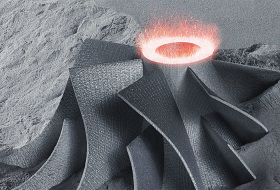

Уже существующим 3D-принтерам для печати металлами необходимы лазеры и высокие температуры. Такие машины используются в аэрокосмической отрасли, автомобилестроении и других ветвях промышленности. Обычно с их помощью получают медицинские инструменты, импланты и другие небольшие предметы. Владельцами техники часто значатся большие компании с огромными бюджетами, такие как GE, например.

Кстати эта компания вместе с рядом других крупных фирм (GV, BMW iVentures, Lowe’s) выступила в качестве спонсора Desktop Metal. Крупные игроки давно присматриваются к новым разработкам. Та же GE стала в 2016 году владельцем сразу двух компаний, занимающихся аддитивными технологиями. В общей сложности сделки оценили в 1 млрд долл.

Интересно, что, несмотря на такой интерес, по словам представителя Metal Desktop, рынок «металлических» принтеров оценивается в 1 млрд долл. В то время как изделий из металла в год на планете производится и продается на 1 трлн долл. Как видно, рынку есть, куда расти. Более того, многие традиционные производители заинтересованы во внедрении аддитивных технологий из-за преимуществ в области безопасности и скорости изготовления.

Производство металлических деталей традиционным способом, к примеру с помощью литья под давлением, сопряжено с повышенным уровнем шума, загрязнением воздуха на производстве и необходимостью обеспечивать безопасность персонала. Аддитивные технологии не связаны со всеми этими трудностями.

Безопасно и быстро

В Desktop Metal заверяют, что разработали свои новинки для быстрого и безопасного массового производства металлических изделий. При этом владельцу оборудования будут не нужны узкоквалифицированные специалисты для постоянного контроля работы оборудования.

Аппарат Desktop Metal Production работает в 100 раз быстрее по сравнению с ранее представленными на рынке принтерами. В час такой аппарат способен напечатать до 8200 см3 металла.

Еще один аппарат компании был спроектирован для сотрудников лабораторий, дизайнеров и инженеров. Desktop Metal Studio можно использовать прямо в офисе. Сотрудникам не понадобятся респираторы, система дополнительной вентиляции и прочие свойственные литейному цеху атрибуты.

Оба принтера, по заверению изготовителя, способны делать металлические изделия, не требующие дополнительной обработки. Это еще одно отличие от представленной ранее другими компаниями продукции. Цены, однако, пока кусаются.

Так, Desktop Metal Studio, старт продаж которого намечен на сентябрь, будет стоить около 120 тыс. долл. Комплект представлен самим принтером и печью. Производитель также предусмотрел возможность проката оборудования. Обойдется услуга в 3250 долл. в месяц. Система Desktop Metal Production поступит в продажу только в следующем году. Стоимость ее составит 420 тыс. долл.

Гонка вооружений

Стоит отметить, что технологию трехмерной печати металлических изделий пытаются отточить инженеры многих компаний. В частности, как писал «АБС-авто», ранее был представлен аппарат для создания объемных объектов Metal X от фирмы Markforged. Стоимость его должна составить менее 100 тыс. долл. Это устройство использует метод, похожий на диффузионную сварку, он получил название «диффузионное аддитивное производство» (ADAM).

Материалом служит металлический порошок с полимерным связующим веществом. Материал из картриджа поступает в принтер, где послойно строится объект. Плавящийся пластик скрепляет слои друг с другом.

По окончании процесса изделие помещают в печь для спекания, где под воздействием температуры полимер выгорает, а металл нагревается до 85% температуры плавления. В результате металлические слои сплавляются так, что продукт, утративший около 20% объема, по плотности почти не уступает любому другому изделию, отлитому из металла.

Как поясняют специалисты Markforged, используемый металлический порошок сам по себе токсичен и взрывоопасен. Добавление пластика позволило устранить данные проблемы и сделать материал безопасным для окружающих.

Новая методика отличается от известного способа расплавления материала в заранее сформированном слое с помощью высокомощного лазера или пучка электронов. Зачастую металлические порошки нестабильны, работать с ними приходится в специальной вакуумной камере.

Разработка Markforged оказалась не только безопаснее, но и более продвинутой по сравнению с расплавлением материала в заранее сформированном слое. Последнее имеет недостаток – трудность распечатки полых форм.

Поскольку технология ADAM подразумевает использование связующего, которое впоследствии удаляется в печи для спекания, появляется возможность печати закрытых предметов со сложной внутренней геометрией, к примеру, моделей, внутреннее пространство которых заполнено шестиугольными структурами.

В результате можно значительно облегчить вес всей конструкции, сохранив при этом ее целостность. Полученные на Metal X запчасти в будущем можно без проблем переработать, как и любую другую металлическую деталь, выпущенную традиционным способом.

Создатели описывают свое детище как первый принтер для металла дешевле 100 тыс. долл. Специалисты говорят, что аналогичные предложения на рынке оцениваются гораздо дороже. Толщина слоя в Metal X составляет 50 микрон.

Разработчики уверяют, что устройство работает с нержавеющими сталями марок 17–4 и 303. В будущем список будет расширен, и в него войдут марки A 2, D 2, M 2. Также обещана возможность работы с алюминием и титаном.

Проволока вместо порошка

Аддитивные технологии интересны и отечественным инженерам. Так, российские специалисты создали прототип первого в стране 3D-принтера для печати крупных металлических изделий.

Данные устройства в перспективе могут быть использованы, например, для печати в труднодоступных местах на Земле и на лунных станциях, сообщил ТАСС председатель совета директоров томской НПК «ТЭТА» Григорий Семенов.

«Это уникальное устройство для России, – рассказал глава компании, которая является одним из разработчиков устройства. – Сейчас в изготовлении металлических изделий доминируют принтеры, которые используют в качестве источника подачи энергии лазер, а металл – в виде порошка. У нас металл подается в виде проволоки, а подача энергии – электронный луч. Это позволяет обеспечить высокую производительность – речь идет о килограммах в час, в то время как другие методы позволяют делать килограммы в сутки».

Созданное в Томске устройство, в отличие от своих «настольных» налогов, способно изготавливать изделия «неограниченно сложной формы» весом до 1 т и объемом до 3 м3, уверяют разработчики. «Технология позволяет использовать тугоплавкие материалы: преимущество электронно-лучевого метода в том, что процесс происходит в вакууме, поэтому нет процессов окисления. Можно комбинировать материалы – создавать детали с заданной управляемой внутренней структурой», – пояснил Семенов.

По его словам, такие принтеры особенно могут быть интересны в ракетно-космической и атомной отраслях. «Это один из перспективных методов. Если пофантазировать, то в условиях развития на Луне нужно иметь только принтер и моток проволоки, чтобы “выращивать” любые изделия. Или в глухой забытой деревне стоит принтер: туда отправить по электронной почте файл, распечатать по нему велосипед – и почтальон на нем будет ездить», – отметил собеседник агентства.

В настоящее время 3D-принтеры на основе электронно-лучевой аддитивной технологии уже используют крупнейшие авиастроительные компании и предприятия оборонно-промышленного комплекса за рубежом. В России, по словам Семенова, это направление пока слабо развито, томская разработка признана восполнить этот пробел. Технологию и принтер создают РКК «Энергия» (входит в «Роскосмос»), компания «ТЭТА», Институт физики прочности и материаловедения СО РАН и Томский политехнический университет.