2025 год. Нефантастическая фантастика

Большинство людей скорее умрут, чем станут думать. Многие так и делают.

Бертран Рассел

Население планеты Земля увеличилось до 8 млрд человек. По земному шару колесят 2 млрд автомобилей.

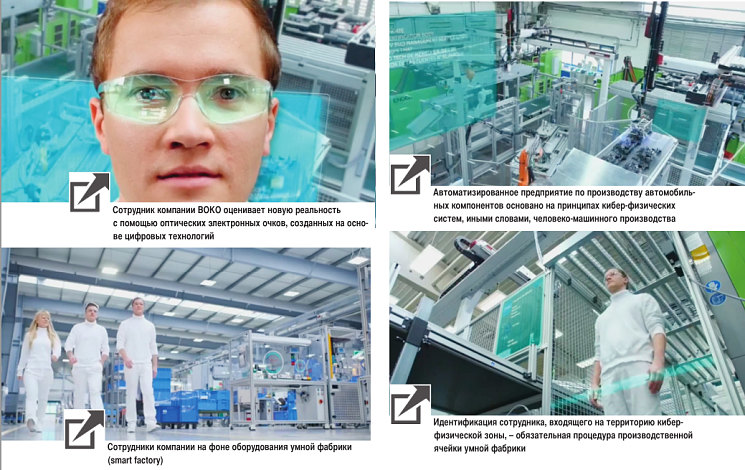

Их производство основано на совершенно иных, чем сегодня, принципах и технологиях. Каких? Давайте разбираться. Десять лет назад шаг за шагом революция под флагом «Промышленность 4.0» прокладывала себе путь в будущее. Результаты этого грандиозного процесса можно увидеть на примере семейного предприятия «ВОКО», компании – поставщика автомобильных компонентов.

Эта компания достаточно успешна и имеет свои филиалы и представительства по всему миру.

Каждый из филиалов строит свое производство на принципах кибер-физических систем. Предприятие с филиалами по всему миру представляет собой систему автономных, управляемых с помощью компьютерной интернет-сети производственных ячеек.

Эти ячейки также называются smart factory, или, по-русски, умные фабрики. Они производят именно то, что в данный момент нужно конкретному клиенту.

Посмотрим, чем это достигается. Продукты создаются и обрабатываются станками и машинами, которые не только сами работают в сети, но и имеют интерфейсы, позволяющие создавать единое информационное пространство между изделиями, клиентами (заказчиками), а также производительным оборудованием. Это достигается с помощью систем, интегрированных в единую сеть.

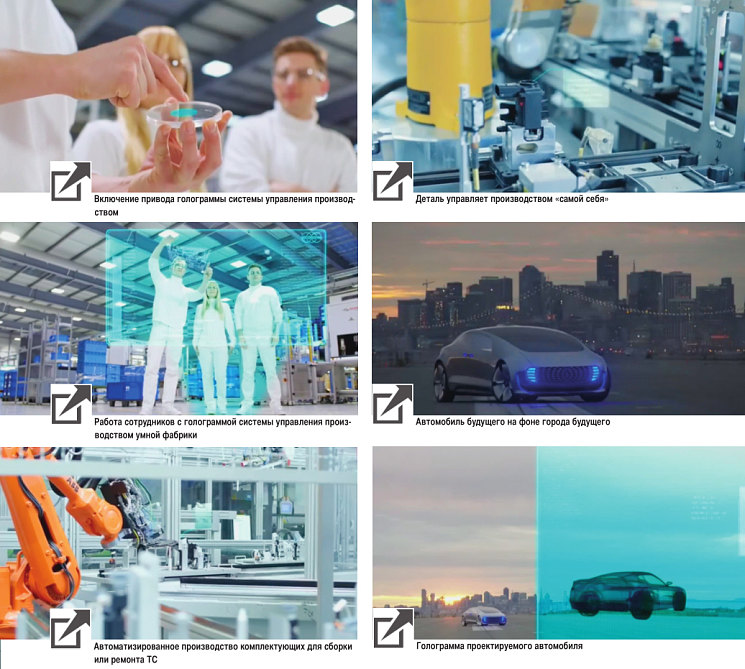

По существу, в таких технологиях всю обработку и производство изделий «организуют» сами продукты. Десять лет назад это считалось научной фантастикой.

Сегодня, в 2025 году, это – проживаемая реальность. Специалисты, создающие концепции ТС, производят автомобили в непосредственном взаимодействии со своими субподрядчиками – поставщиками автокомпонентов и крупных узлов.

В результате на выходе появляются те компоненты и те автомобили, которые соответствуют не только стандартам OEM (Original Equipment Manufacturer), но и стандартам и требованиям своих субподрядчиков – поставщиков продукции на сборочные производства.

То есть интересы поставщиков также неукоснительно учитываются. Особенно в таких вопросах, как удобство производства, его возможности и затраты. Такой подход называется коллаборативным инжинирингом, или инженерным сотрудничеством разных производств. Иногда для таких понятий используется определение «инжиниринг сотрудничества».

Как только какая-то деталь разработана и сконструирована – она включается в процесс производства. Но давайте вспомним, что в 2016 году называлось серийным производством. Сегодня, в 2025 году, это понятие претерпело невероятные изменения, а прежнее вспоминается, как далекое забытое прошлое, не имеющее отношения к сегодняшнему разговору.

Итак, станки приводятся в движение только тогда, когда этого «потребует» поступившая на обработку деталь. Этот сигнал она «получила» от клиента. Посмотрим, как это происходит.

Все наши клиенты, автомобили, склады, умные фабрики, предприятия с работающим на них персоналом объединены в единую информационную интернет-сеть. Наша сеть входит в глобальную электронную сеть, включающую все предприятия планеты. Производство детали, компонента или узла начинается только тогда, когда будет получен любой заказ из любой точки земного шара и будет определено все, что необходимо для его производства.

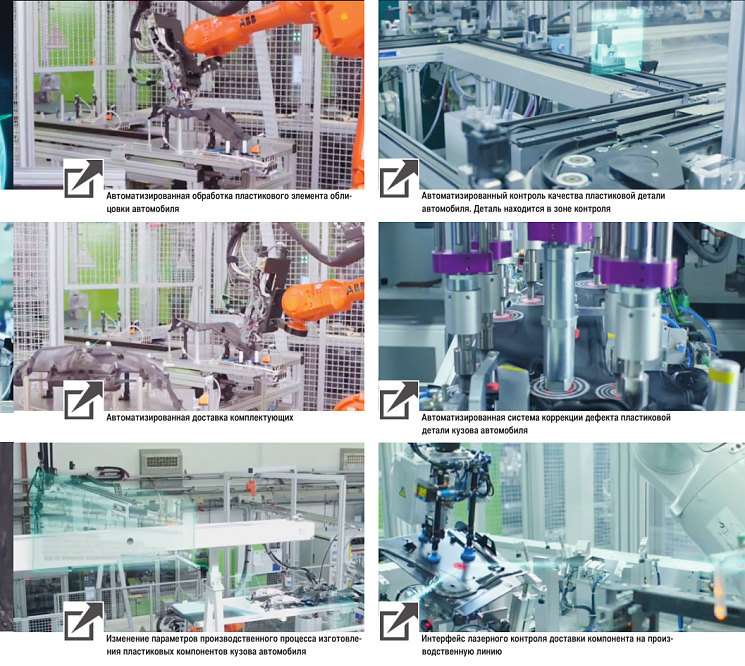

А так как поставщики автомобильных компонентов также являются частью этой сети, необходимое сырье и материалы запрашиваются непосредственно у них и доставляются туда, где требуются. С помощью инструментов идентификации, маркировки и логистической навигационной карты маркируется будущее конкретной детали: на какой фабрике она будет изготавливаться, с помощью каких станков и как должна быть обработана, каким путем и способом будет доставлена заказчику.

Не только деталь, но и конкретный обрабатывающий или сборочный автомат «знают», как, когда и какие процессы и рабочие операции должны быть произведены на этой конкретной детали. Когда возникает потребность, производство может включиться даже без минимального вмешательства человека. Такие технологии могут располагаться на десятках километров производственных площадей, занятых станками и оборудованием.

Производимые детали движутся по километровым производственным участкам, ведомые сенсорными приемными модулями, пока не достигнут своей конечной стадии обработки, или конечной степени готовности. При поступлении детали на конвейерное производство она (деталь) через системы сенсорной маркировки и «прослеживаемости» распознается электронной системой станков в режиме реального времени. Каждый станок «вызывает» необходимую информацию о том, что он должен сделать с данной деталью, и на основе этого производит нужную обработку.

После прохождения всех станочных операций производится автоматический контроль параметров детали. Отклонения от качества или состояния детали – «как должно быть» – тут же выявляются и на месте устраняются.

Если сборочному производству потребуются дополнительные комплектующие, то они тут же доставляются в режиме реального времени.

Для исключения узких мест и сбоев все системы – обработки, доставки, логистики и интерфейсов – завязаны в сеть со складом или с системой поставок комплектующих. Если вдруг потребуются изменения параметров процесса, они могут быть проведены при работающем производстве в режиме реального времени и без остановок производства.

А так как одна и та же комплектующая деталь по всему миру изготавливается на идентичном оборудовании, то управление изменениями по всему миру может осуществляться простым нажатием кнопки из одной точки.

Причем эти изменения могут быть реализованы на всех умных фабриках по всему миру в режиме реального времени. Несмотря на наличие такой техники и технологии, человек остается главным элементом автоматизированных производственных систем. Систем, которые носят название «умная фабрика».

В вопросах контроля качества людей поддерживают определенные системы и технологии. Оптические компьютерные линзы и оптические компьютерные очки – вот инструменты будущего систем контроля качества.

Такие технологии не только позволят проверять качество, но и способны реализовать стратегию «ноль дефектов». «Промышленность 4.0» изменяет как технику и технологию производства, так и технику и технологию контроля. В результате получается синергический инструмент контроля: новая техника контролирует работу людей, а люди контролируют качество своей работы.

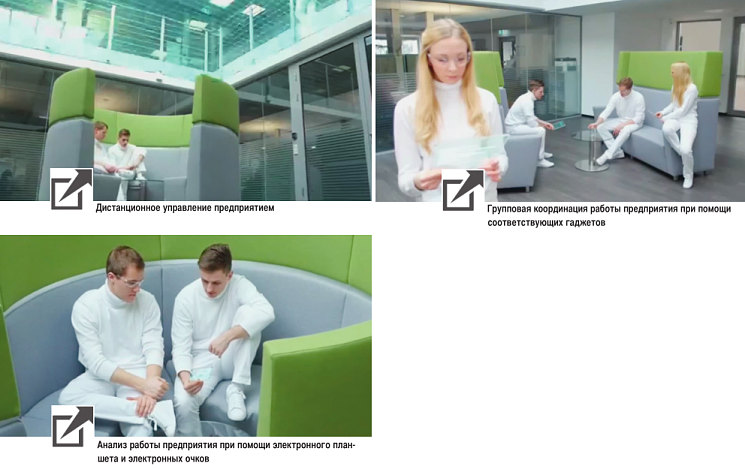

Благодаря мобильному доступу любое производство может управляться дистанционно.

Всем в мире можно управлять дистанционно. А значит, подобным образом можно управлять целыми умными фабриками и системами таких фабрик по всему миру.

После того как заводы и фабрики семейной компании ВОКО стали работать в режиме «smart factory», наблюдается существенный рост эффективности, рентабельности, качества производства с одновременным снижением времени обработки заказа и затрат на одно изделие.

Компании удалось повысить эти показатели по всему миру. Добро пожаловать в 2025 год, в компанию ВОКО.