Майк Рейн рассказывает...

Есть люди, с которыми всегда интересно. И на пресс-конференции, и у стенда с оборудованием на выставке Automechanika, и при неформальном общении на бизнес-ланче. К таковым, безусловно, относится Майк Рейн.

В последний раз мы виделись в ноябре прошлого года, во время визита в Технический центр Delphi в Башараже (см. «АБС-авто» № 12/2011, с. 46 и № 1/2012, с. 46–48). Там, в уютном демонстрационном зале, вице-президент отделения Global Diesel Aftermarket DPSS Майк Рейн сделал доклад о некоторых разработках компании Delphi.

Полагаем, в наше англоязычное время перевод названия Global Diesel Aftermarket не требуется. Что качается аббревиатуры DPSS, она расшифровывается просто: Delphi Products & Services Solutions. Задача отделения Майка Рейна – общение и взаимодействие с производителями автомобилей и специалистами афтемаркета во всем, что касается дизельных систем. Кроме того, отделение отвечает за развитие сервисной сети Delphi, развернутой в 130 странах мира.

Выступление началось не совсем обычно. Майк спросил: кто самый главный человек на сервисе? И сам же ответил: конечно, мастер – механик, электрик, диагност. Директор может давать мастеру указания, автовладелец (он же клиент) соглашается с результатами работы или выставляет претензии, но технические решения принимает именно мастер.

Трудно возразить вице-президенту... Если новая технология будет принята и одобрена специалистом, ей гарантирована долгая и плодотворная жизнь. Клиенту – надежная работа автомобиля. А директору – прибыль. Всем хорошо.

Для того и создавалось DPSS, чтобы плохо никому не было. «Сопровождать автомобиль от колыбели до гробовой доски» – таков неформальный лозунг сотрудников отделения. А сопровождать есть что, ведь Delphi является поставщиком именитых конвейеров. Как же оставить свои агрегаты, узлы и детали без пригляда?

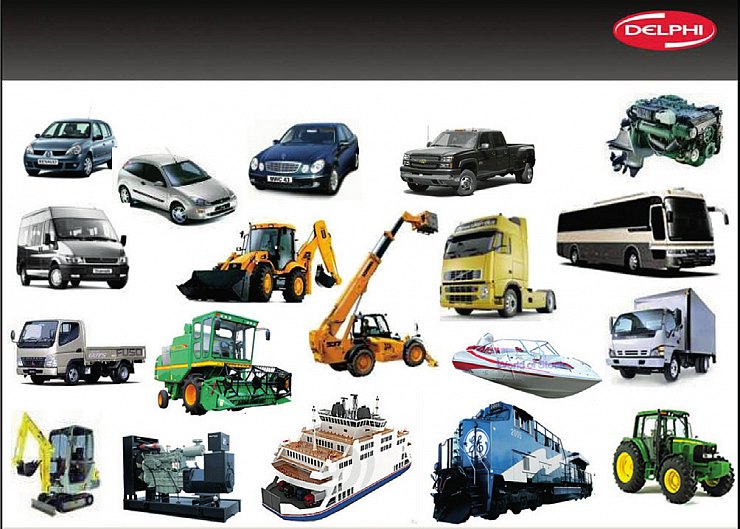

Занимаясь сервисными задачами, отделение активно общается с разработчиками автомобильных агрегатов и систем. Причем во всех сегментах рынка, где используются технические решения компании. А это пассажирский транспорт от легковых автомобилей до автобусов; коммерческий транспорт от легких грузовиков до многотонных монстров; сельскохозяйственная и специальная техника, включая строительные и дорожные машины. Список можно продолжить.

Тут же Майк подчеркивает, что все сегменты для него одинаково важны. И это не просто слова, а дань требованиям рынка – ведь ассортимент продукции и география ее поставок непрерывно расширяются.

Люди хотят управлять безопасными автомобилями – мы идем на шаг впереди их желаний и действующих стандартов, отмечает Майк Рейн. Это входит в «кредо» компании, а именно в концепции Save и Connected. Например, разработаны датчики, предупреждающие засыпание водителя за рулем. Если движение автомобиля нестабильно или дистанция между ним и идущей впереди машиной стремительно сокращается, система предотвращает аварию вплоть до полного прекращения движения.

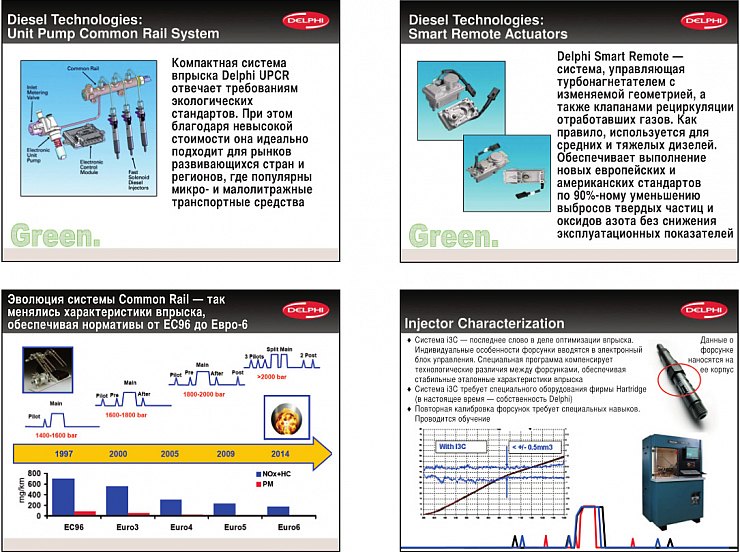

Но основное внимание в докладе уделяется экологической концепции Green. Главное здесь – снижение эмиссии отработавших газов и сокращение тепловых выбросов. Докладчик полагает, что в ближайшем будущем продолжится развитие трех «моторных идеологий»: бензиновый двигатель, дизель и гибридная силовая установка. Именно вокруг этого трио сосредоточится основной автомобильный и сервисный бизнес.

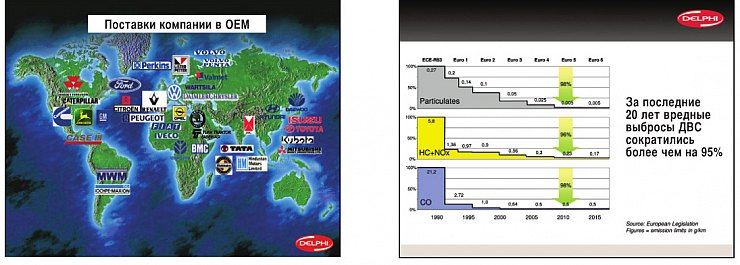

Если говорить о выхлопе, то за последние 20 лет вредные выбросы сократились более чем на 95%. Эта тенденция сохранится и в дальнейшем. Каким образом? Для бензинового двигателя это совершенствование непосредственного впрыска; для дизеля – дальнейшее развитие технологий Common Rail; для гибрида – внедрение аж пяти технологий – от всем известного переключения с ДВС на электродвигатель и обратно до так называемого полного гибрида, оснащенного новейшими конденсаторами с оптимальным электронным управлением. Какую из пяти технологий внедрять на конкретном рынке? Это зависит от потребностей региона и действующих стандартов, в частности – экологических. Разумеется, они непрерывно меняются и, как правило, в сторону ужесточения, но компания Delphi к этому готова.

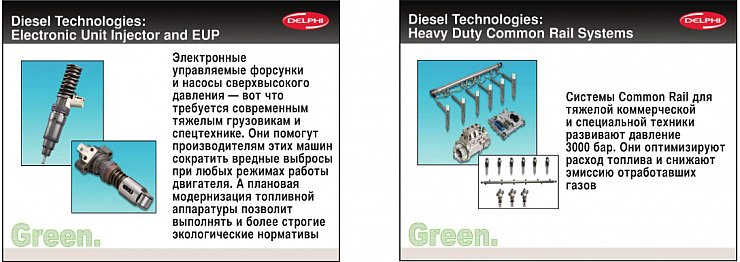

Далее Майк перешел к системам питания ДВС, позволяющим минимально загрязнять окружающую среду. Системы Common Rail, применяемые на легковых автомобилях и легких коммерческих грузовиках, развивают давление 2000 бар. К 2014–2015 годам Common Rail будут широко использоваться на тяжелых грузовиках и окончательно вытеснят рядные ТНВД. Но работать они будут не с 2000, а с 3000 бар. Понятно, что здесь требуются новые конструкционные материалы и алгоритмы управления. Это достойная и вполне посильная задача для компании.

А теперь обратим взор на Восток, предложил докладчик. А именно – на Индию и Китай. Автомобилизация там идет полным ходом, но вы представляете, что получится, если 2,7 млрд человек сядут в неэкономичные и устаревшие автомобили? Это будет экологическая катастрофа!

Изучение рынка показало, что население этих стран с удовольствием воспользуется маленькими автомобильчиками с объемом двигателя менее 1 л и стоимостью 2–3 тыс. долл. Наша задача – дать им системы подачи топлива и управления, адекватные стоимости такого автомобиля. Очень непростая задача, но решение уже есть! Это система впрыска с одним насосом, развивающим невысокое давление – но вполне достаточное для малоразмерного мотора.

Идем дальше, продолжает Майк. Важнейшая проблема – использование биотоплива, управление его подачей и оптимизация сгорания. Мы разработали специальные форсунки для впрыска биотоплива и создали систему управления фазами газораспределения для двигателей на биотопливе.

Еще одна интереснейшая задача – это оптимизация режимов турбонаддува. Сегодня впору говорить об «интеллектуальных турбинах», управляемых электронным модулем. И Delphi создала такую систему. Она называется Smart Remote Actuators и позволяет регулировать работу турбины в зависимости от профиля дороги, скорости, ускорения, торможения и прочих особенностей движения.

А еще Delphi внедряет систему оптимального использования электроэнергии на грузовых автомобилях. Она особенно актуальна для ночных режимов движения и позволяет снизить расход топлива и, как следствие, загрязнение окружающей среды.

А теперь, говорит Майк, я приведу конкретный «экологический» пример. Мы взяли двигатель Mercedes и, манипулируя давлением в рампе, совершенствуя ее, улучшили показатели выхлопа с Евро-4 до Евро-5. Более того: повысили крутящий момент. Автомобиль стал не только экономичнее и «чище», но и динамичнее, у него изменились показатели разгона, водитель стал получать больше удовольствия от вождения. Повторяю: только за счет усовершенствования рампы. Сам мотор остался прежним!

А вообще мы меняем параметры топливоподачи каждые 3–5 лет. Если в 1997 году топливо впрыскивалось единой порцией при 1400–1600 бар, то в 2009 году для обеспечения норм Евро?5 потребовалось давление 1800–2000 бар и несколько порций подачи топлива, т.е. несколько последовательных впрысков. К 2014 году давление превысит 2000 бар, а число порций еще более возрастет. Таким образом, компания идет в ногу с прогрессом, отвечая растущим требованиям стандартов.

Но электроника электроникой, а качество факела при впрыске зависит и от механики. Форсунка изготавливается в пределах допусков на оборудовании, требующем периодического обслуживания и наладки. А потому не бывает двух одинаковых форсунок, каждая имеет свои особенности, влияющие на характеристики впрыска. Простая замена форсунок может привести к вибрациям и другим малоприятным последствиям. Как быть?

Теоретически можно было бы применять супердорогое оборудование с нулевыми допусками. Но тогда форсунки окажутся буквально золотыми и не найдут спроса. К счастью, родилось более простое и весьма эффективное решение. Мы отслеживаем изготовление каждой части конкретной форсунки, кодируем диаметр иглы, параметры отверстий и прочие характеристики, а при установке форсунки на двигатель вся эта информация записывается в электронный блок управления. А дальше электроника уравнивает всех: подача топлива осуществляется с учетом погрешностей изготовления форсунки. Это решение называется «технология i3С».

Соответственно при ремонте системы подачи топлива и замене форсунок индивидуальные коды перезаписываются, и впрыск, как и прежде, становится одинаковым во всех цилиндрах. Можно отремонтировать и старую форсунку, вернув ее к исходным показателям. Для этого компания Delphi приобрела оборудование фирмы Hartridge, позволяющее выполнить все замеры (от расхода до прецизионной геометрии) и фактически откалибровать реанимированную форсунку.

А главное, заключает Майк, Delphi берет на себя помощь в обслуживании всех своих систем в афтемаркете. А как же иначе? Число компьютеров на одном автомобиле достигает 35, датчиков – 70 и более. Разработчик не может оставить сервисмена один на один с таким многообразием электроники и точной механики. Тем более, что данные системы не приемлют простой замены деталей – в чем мы только что убедились на примере форсунок. Наша задача – подружить диагноста, механика, электрика с нашими технологиями. Ведь, как уже говорилось, на сервисе он главный.