О технологиях компонентов ДВС Часть 3. Вкладыши Начало в № 8 и 9/2012

На пресс-конференции «Новейшие технологии для экологичных двигателей» в Нюрнберге говорилось и о подшипниках скольжения, в автосервисной практике именуемых вкладышами. В ассортименте компании Federal-Mogul они представлены торговой маркой Glyco®.

Этот бренд появился не вчера, и даже не позавчера, а гораздо раньше – в конце 19 века. А если уж быть совсем точным – в 1897 году. Вот несколько вех из истории марки:

• 1937 год – фирма Glyco стала самым крупным поставщиком подшипников скольжения в Германии;

• 1974 год – завоевала титул крупнейшего поставщика в Европе;

• 1990 год – вошла в состав компании Federal-Mogul и вскоре стала крупнейшим в мире производителем подшипников скольжения оригинального качества.

С торговой маркой Glyco® связан ряд патентов – как на новые материалы, так и на технологии. Достаточно назвать PVD (Physical vapor deposition) – способ упрочнения детали, по-русски именуемый «осаждение из паровой фазы». Он основан на физическом переносе материала посредством бомбардировки поверхности газовыми ионами. В результате на детали осаждается износостойкий и прочный слой, к тому же прекрасно сопротивляющийся коррозии.

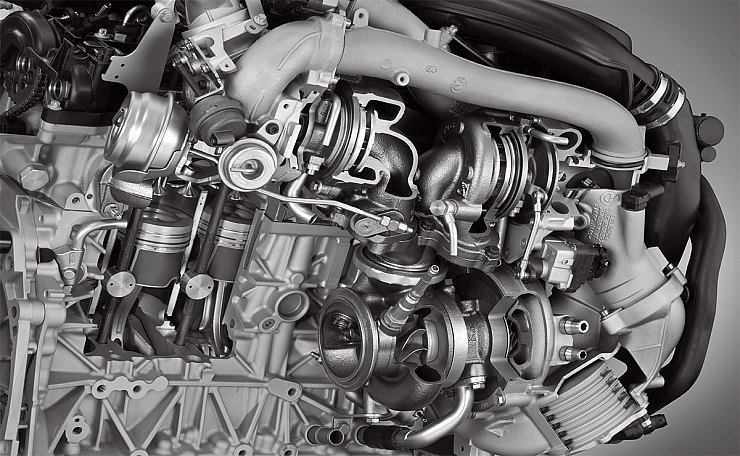

В первой статье нашего небольшого «сериала» мы говорили о концептуальном подходе Federal-Mogul к технологиям двигателей внутреннего сгорания. Это компактность, повышение мощности, снимаемой с единицы объема, топливная экономичность и экологичность, в частности – снижение выбросов CO2. Все сказанное охватывается одним весьма информативным термином downsizing. Какая роль в этой концепции отводится вкладышам?

Начнем с того, что при воплощении решений downsizing рабочие температуры и нагрузки возрастают, и обычные материалы с возросшими требованиями уже не справляются. Уменьшение веса деталей двигателя грозит деформациями шатунов и блока цилиндров, что вызывает катастрофическое повышение нагрузки на коренные и шатунные подшипники коленчатого вала.

К этой, в общем-то, конструкторско-технологической проблеме добавляется еще одна – экологическая, причем с основательным юридическим фундаментом. Дело вот в чем.

В производстве вкладышей издавна применяли свинцовистую бронзу. Свинец в составе этого сплава повышал антифрикционные свойства, улучшал прирабатываемость и обеспечивал коррозионную стойкость подшипника.

Но Европарламент в своей Директиве 2011/37/ЕС потребовал: «В деталях двигателя, поставляемых на европейский рынок, не должно быть свинца!». И то правда: этот тяжелый металл, попадая в продукты износа, основательно отравлял окружающую среду.

Значит, требуется бронза без содержания свинца? И при этом с сохранением всех его полезных свойств? «Сделаем», – решили специалисты Federal-Mogul и создали даже не один, а несколько подобных сплавов, каждый для определенного типа мотора. Но было у них и общее свойство – все отвечали требованиям концепции downsizing, не вредили природе и человеку и легко утилизировались. Улучшились и эксплуатационные свойства: исчезла свойственная свинцу пористость, благодаря чему максимальная несущая способность подшипника увеличилась на 20%.

Одно из таких решений – «умный» сплав G-488, не содержащий свинца. Точнее, это даже не сплав, а композит, этакий «слоеный пирог», в основе которого медь, олово и никель. Слой оловянно-медного сплава плавно переходит в оловянно-никелевую структуру. Что это дает? Во-первых, «мягкую» приработку и практически идеальные сопряжения после ее окончания. Во-вторых, высокую прочность вкладыша и завидный срок службы. «Изюминка» в том, что при высоких температурах часть олова «рассеивается», после чего начинает работать оловянно-никелевый слой, обладающий повышенным ресурсом.

Описанное техническое решение реализовано, в частности, в подшипниках Glyco® Sputter. Надо думать, не зря – недаром их используют именитые производители двигателей. Эти вкладыши очень долговечны, кроме того, они в два раза прочнее стандартных «коллег». И еще: данная технология относительно недорога, поскольку использует не дорогостоящее напыление, а «бюджетный» электролитический способ формирования рабочих слоев.

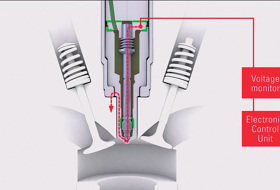

Идем дальше. Система «старт-стоп»... Она по праву считается перспективной, поскольку экономит топливо и снижает эмиссию отработавших газов, особенно на светофорах и в городских пробках. «Старт-стоп» все чаще устанавливается на автомобилях и вскоре может стать стандартным оборудованием.

В чем особенность системы? А в том, что двигатель должен заводиться очень быстро, как только водитель нажмет на сцепление – это требование надежной управляемости и, в конечном счете, безопасности эксплуатации. А коли «очень быстро», значит... да, есть вероятность работы подшипников скольжения «всухую», когда масляная пленка еще не успела образоваться. А если масло маловязкое, пленка эта сама по себе тонкая, а двигатель запускается по нескольку десятков раз на дню? А прогресс не стоит на месте, специалисты уже в 2020 году предрекают до 1 млн. «старт-стоповых» запусков за все время жизни двигателя. Ох, не избежать коренным и шатунным шейкам масляного голодания...

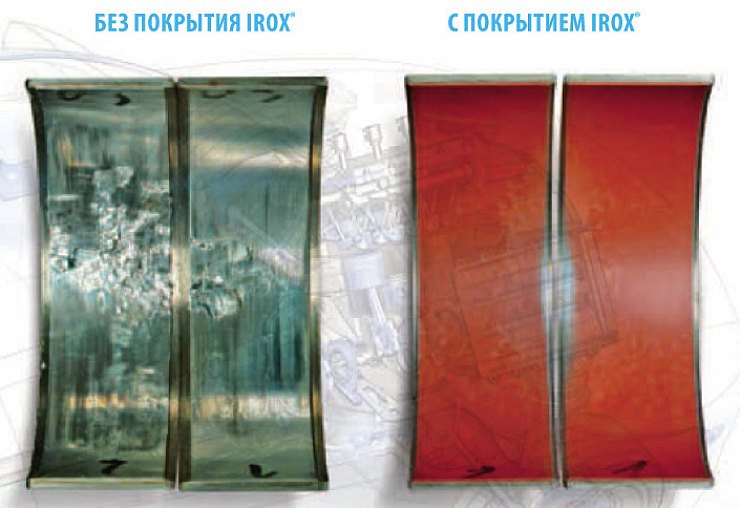

Можно и нужно избежать! Для этого инженеры Federal-Mogul создали новый подшипник скольжения с полимерным покрытием, способный кратковременно работать без смазки и стабильно выдерживать любые эксплуатационные нагрузки в высокофорсированных двигателях. Новинка получила название Glyco® IROX®.

Вкладыши с таким покрытием уверенно поглощают энергию удара, имеют высокую износостойкость и обеспечивают хорошую теплопроводность. А еще они умеют «ловить» твердые инородные частицы, чтобы те не повредили шейки коленчатого вала.

Если в цифрах, то покрытие Glyco® IROX® продлевает срок службы коленчатого вала и самого подшипника более чем в пять раз даже в самых сложных условиях эксплуатации – в том числе и при наличии системы «старт-стоп». А еще покрытие Glyco® IROX® позволяет использовать алюминиевые подложки вместо дорогостоящих медных. Это делает технологию рентабельной, а значит, еще более привлекательной.

И что в итоге? А в итоге простой, в общем-то, вывод: современные подшипники скольжения не только вносят свою лепту в повышение экономичности и экологичности двигателя. Их функции гораздо шире: благодаря им конструкторы двигателей могут спокойно работать над другими деталями и узлами с целью дальнейшего уменьшения выбросов CO2 и снижения расхода топлива. А уж вкладыши не подведут.