Сдвиг по фазе

В конструкции современных двигателей традиционные однорежимные механизмы газораспределения все чаще уступают место регулируемым ГРМ, которыми управляет электроника. В обиходе специалистов стали привычными аббревиатуры VТЕС, VTC, VVT, VANOS, VVEL, MIVEC. В чем «фишка» таких систем и как они устроены? Ответы на эти вопросы нам помогут найти сведения из теории ДВС и знакомство с опытом конструкторов Honda Motor, которые одни из первых применили регулируемые ГРМ на двигателях серийных автомобилей.

Отдавая должное гению создателей ДВС, нельзя не сказать, что их детище – далеко не идеальный вариант, особенно когда речь идет об обычном дорожном автомобиле. Если взглянуть на скоростную характеристику ДВС традиционной конструкции (рис. 1), его несовершенство становится очевидным. Крутящий момент, мощность, эффективный КПД, а вслед за ним и удельный расход топлива такого двигателя в большой степени зависят от его частоты вращения. Эти параметры имеют оптимум в узком диапазоне скоростных режимов работы, а при отклонении оборотов в ту или иную сторону резко ухудшаются. К тому же оптимальные величины экономичности и максимальной мощности достигаются при различной частоте вращения. Значит, добиться одновременно и предельной мощности, и эффективности использования топлива принципиально невозможно.

Нужно также иметь в виду, что на рис. 1 представлена так называемая внешняя скоростная характеристика. Это «парадные кривые», полученные при полностью открытом органе управления (дроссельной заслонке для искровых ДВС с количественным регулированием). В реальных условиях эксплуатации автомобиля двигатель бÓльшую часть времени работает в режимах неполной нагрузки с частично открытой заслонкой. Принудительное дросселирование поступающего в двигатель воздуха снижает его эффективность и ухудшает и без того не радующую глаз скоростную характеристику. К примеру, известно, что эффективный КПД бензинового мотора в экономичных режимах работы достигает почти 40%. Мы редко задумываемся о том, что остается от этой не большой, но и не маленькой величины, когда двигатель работает на низких оборотах, да еще и с едва приоткрытым дросселем. Так вот, в таких условиях современный высокотехнологичный мотор ненамного превосходит по эффективности архаичную паровую машину.

Подводя итог «очернительству» одного из величайших изобретений XIX века, можно сказать, что традиционный ДВС, конструкция которого оставалась практически неизменной на протяжении многих десятилетий, – агрегат, по своей сути, однорежимный. Он наиболее гармонично вписывается в конструкцию аппаратов, большую часть времени работающих в стационарном режиме, – речных и морских судов, энергосиловых установок и т.п. По этой же причине применение ДВС в составе дорожных автомобилей, отличающихся разнообразием режимов движения, требует применения разного рода ухищрений. Одно из них хорошо знакомо и давно стало неотъемлемой частью автомобиля. Речь идет о трансмиссии с переменным передаточным отношением. Она позволяет в определенной степени адаптировать «однорежимный» мотор к выполнению его миссии в широком диапазоне режимов движения автомобиля. Помимо внешних по отношению к двигателю способов адаптации известны и внутренние меры, имеющие целью расширить область рабочих режимов, в которых ДВС проявляет свои лучшие качества. К таковым относятся, например, совершенствование алгоритмов ЭСУ по контролю топливоподачи и зажигания или разработка двигателей с переменной степенью сжатия.

Один из наиболее действенных способов внутреннего регулирования двигателя для улучшения его характеристик на всех режимах работы – управление процессами газообмена. Грамотная организация газообмена позволяет решить много задач: улучшить очистку цилиндров от продуктов сгорания и увеличить их наполнение свежей топливовоздушной смесью, улучшить смесеобразование и сократить потери на газообмен. Главное, их решение сопровождается приятными последствиями — приростом мощности, динамики, экономичности и сокращением вредных выбросов в атмосферу.

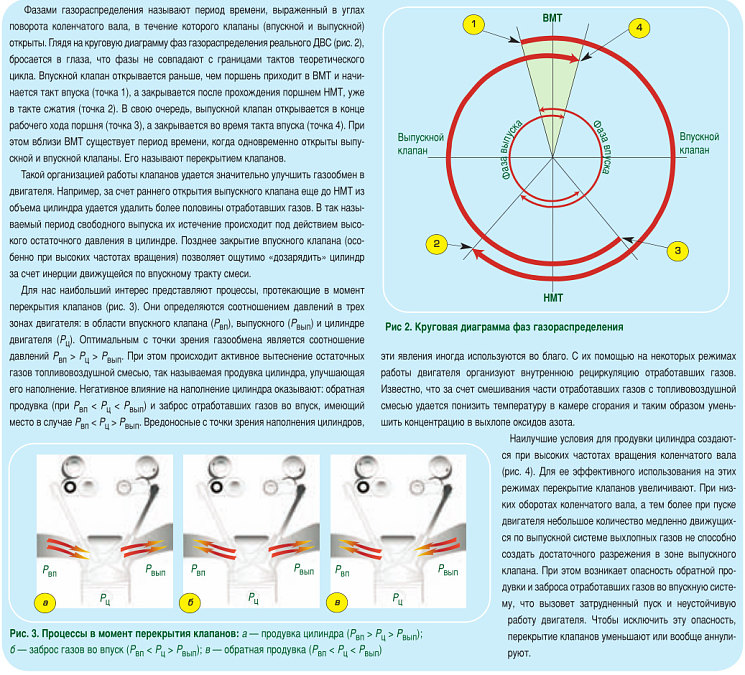

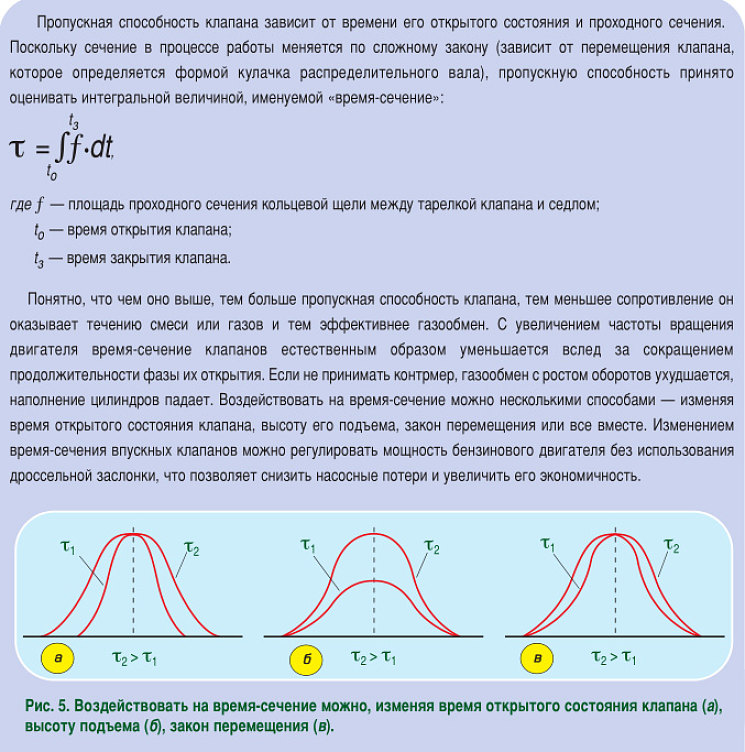

За газообмен в двигателе, как известно, отвечает газораспределительный механизм (ГРМ). Его работа характеризуется двумя основными параметрами – фазами газораспределения и пропускной способностью клапанов или их время-сечением. Управляя этими параметрами, можно оптимизировать газообмен на любом режиме работы двигателя, при любой частоте вращения и нагрузке. Закономерности газообмена в ДВС хорошо изучены, и задача оптимизации не представляет трудностей. Беда в том, что на разных режимах работы двигателя требования к работе ГРМ различные, иногда – взаимоисключающие. То, что хорошо для двигателя в режиме холостого хода, при увеличении частоты вращения и нагрузки оказывается неоптимальным, а в режиме максимальной мощности – и вовсе вредным.

Как с этим мирились в случае использования ГРМ традиционной конструкции? Очень просто – параметры газораспределительного механизма выбирались такими, чтобы двигателю «было хорошо» в наиболее важном для него диапазоне режимов. Для спортивного мотора это режим предельных мощностей и оборотов, для двигателя серийного дорожного автомобиля – нечто среднее по оборотам и нагрузке. Если режим работы двигателя отклоняется от оптимального диапазона – его характеристики однозначно ухудшаются, и чем дальше – тем больше, вплоть до возникновения проблем. Хорошо известно, что моторы «заряженных» спорткаров отличаются неустойчивой работой на холостом ходу. Запустить двигатель «формулы», рассчитанный на работу при частоте вращения 15 000–20 000 мин‑1, и рвануть со стартовой решетки не заглохнув – проблема. С другой стороны, «раззадорить» обычного «трудягу», чья миссия заключается в перемещении автомобиля по дорогам общего пользования, можно лишь при движении под горочку.

Возникает законный вопрос: а нельзя ли объединить в одном моторе «огонь и воду» – высокую мощность и эксплуатационные характеристики, приемлемые для серийного дорожного автомобиля (беспроблемный пуск, устойчивую работу на холостом ходу, эластичность, экономичность и т. д.)? Логика подсказывает, что это возможно, если сконструировать ГРМ, в котором параметры (фазы газораспределения и время-сечение клапанов) можно регулировать в зависимости от режима работы двигателя. Пользуясь «задним умом», мы сделали этот вывод за несколько минут. В действительности все было не так просто и однозначно, как на бумаге. К идее создания регулируемого ГРМ конструкторы пришли давно, когда требования к моторам отличались от современных. В частности, проблемы экономичности и экологии не стояли так остро. Соответственно, они руководствовались несколько иными мотивами. Хотя главное, конечно, результат, «вернуться к истокам» будет небесполезно.

Какие требования предъявляют к двигателю современного дорожного автомобиля? Во-первых, он должен развивать высокую мощность и при этом быть компактным и легким. Во-вторых, он должен быть «эластичным», что придает автомобилю удобство в управлении и приемистость. Это свойство достигается при достаточно высоком крутящем моменте, имеющем минимально возможную зависимость от частоты вращения. В-третьих, двигатель должен быть экономичным. Более экономное расходование топлива не в ущерб мощностным характеристикам двигателя – это меньшие эксплуатационные затраты и, конечно, меньшие суммарные выбросы вредных веществ. Хотя в нашем перечне экологический фактор оказался на последнем месте, хорошо известно, что ему уделяется приоритетное внимание. Несоответствие экологическим нормам однозначно закрывает двигателю дорогу «в серию».

У истоков

В стародавние времена, лет эдак «…цать» тому назад, приоритетной задачей разработчиков ДВС для серийных легковых автомобилей было повышение их мощности. Не секрет, что для увеличения мощности, снимаемой с вала двигателя, требуется сжечь больше топлива в его цилиндрах. Увеличить подачу топлива – не проблема. Проблема – подать в двигатель больше воздуха, точнее, содержащегося в нем кислорода, необходимого для горения. Эта задача решается разными способами. Самый простой – увеличение объема цилиндров – приводит к росту веса и габаритов, а вслед за ними и стоимости двигателя. Возрастают момент инерции его деталей и внутренние потери на трение.

Другой способ, заключающийся в повышении плотности поступающего в цилиндры воздуха за счет его предварительного сжатия, также не лишен недостатков. И механические нагнетатели, и турбокомпрессоры – очень сложные и дорогостоящие агрегаты. В случае применения механического нагнетателя часть мощности двигателя тратится на его привод, что ведет к снижению коэффициента полезного действия и увеличению расхода топлива. Конкуренты нагнетателей, турбокомпрессоры в те времена, о которых идет речь, еще вовсю болели «болезнями роста». Лишь в последние несколько лет прогресс в технологии помог почти искоренить их считавшиеся непреодолимыми недостатки. Тогда же казалось очевидным: используешь турбокомпрессор высокого давления – вместе с высокой мощностью получишь глубокую «турбояму», применишь турбонагнетатель низкого давления – «яма» будет не такой глубокой, но и выигрыш в мощности окажется не настолько велик, чтобы ради него «ломать копья».

Существует еще один способ повышения мощности – увеличить частоту вращения коленчатого вала. Увеличение частоты циклов приводит к тому, что через двигатель в единицу времени прокачивается больше воздуха и, соответственно, сжигается больше топлива. Несмотря на кажущуюся простоту, и на этом пути есть подводные камни. С повышением оборотов двигателя продолжительность процесса впуска сокращается, что негативно сказывается на наполнении цилиндров топливовоздушной смесью. Это, в свою очередь, приводит к снижению крутящего момента на валу двигателя (см. рис. 1). Если не принимать никаких мер, то с определенного момента «негатив» от уменьшения наполнения цилиндров и роста механических потерь перевешивает «позитив» от увеличения частоты вращения, и мощность начинает падать. Дальнейшее увеличение оборотов коленчатого вала двигателя не имеет смысла.

Как ни привлекательна идея создания компактного, мощного и высокооборотного двигателя, немногие автоконцерны берутся за ее реализацию. Слишком уж непростая задача – обеспечить хорошее наполнение цилиндров при высоких оборотах коленчатого вала. Тем не менее способы улучшения наполнения были найдены. Первым шагом было увеличение количества клапанов на один цилиндр до четырех, а на некоторых моторах – до пяти. Рост сечения каналов, по которым происходит удаление отработавших газов и подача свежей топливовоздушной смеси, однозначно отразился на наполнении цилиндров. Вторым шагом стало использование резонансных явлений во впускном и выпускном коллекторах. Появились двигатели с переменной геометрией впускного тракта. Изменяя в зависимости от режимов работы двигателя его параметры (чаще – длину), удается улучшить наполнение цилиндров в широком диапазоне оборотов мотора, но это тема отдельного разговора. Кстати, на серийных мотоциклетных моторах уже устанавливают и выпускные системы с изменяемой конфигурацией.

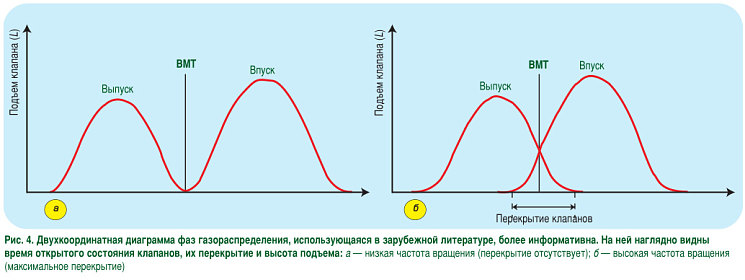

Дальнейший путь эволюции привел к увеличению фаз газораспределения. Чем «шире» фазы впуска и выпуска, тем больше времени остаются открытыми впускные или выпускные клапаны, улучшая тем самым наполнение и продувку цилиндров. При высоких оборотах двигателя стало возможным эффективно использовать перекрытие клапанов. Вследствие большой скорости истечения отработавших газов при подходе поршня к ВМТ в выпускной системе и цилиндре образуется разрежение. Если в это время открыть впускной клапан, для заполнения цилиндра создаются благоприятные условия.

Так постепенно формировались черты атмосферного мотора с высокой литровой мощностью. Это высокооборотный двигатель с многоклапанным ГРМ, широкими фазами газораспределения и большим перекрытием клапанов. Как мы уже выяснили ранее, при малых нагрузках и низких оборотах коленчатого вала характеристики такого двигателя будут далеки от желаемых.

Стремление ликвидировать этот недостаток привело к разработке ГРМ с изменяемыми в процессе работы фазами газораспределения.

Первые попытки в этом направлении предпринимались еще до Второй мировой войны в области автоспорта. По регламенту некоторых соревнований рабочий объем двигателей был ограничен, наддув запрещен, и приходилось искать другие способы увеличения мощности. Но дальше спортивных моторов дело не пошло. Даже авиационные поршневые двигатели в годы войны оставались весьма тихоходными. Увеличение их мощности достигалось классическим путем увеличения кубатуры, числа клапанов на цилиндр и использования наддува.

Опыт Honda

Концерн Honda Motor был одним из первых, кто использовал системы изменения фаз газораспределения в конструкции серийных двигателей. Рассмотрим в хронологическом порядке, как создавались, развивались и были устроены системы изменения фаз газораспределения в двигателях Honda.

Впервые аббревиатура VTEC – Valve Timing and lift Electronic Control (электронно-управляемая система изменения фаз газораспределения и высоты подъема клапанов) – появилась в далеком 1983 году применительно к газораспределительному механизму 400-кубового мотоциклетного мотора. В этой конструкции на больших оборотах вала двигателя в каждом цилиндре работали по два впускных и выпускных клапана, обеспечивая их хорошее наполнение и, соответственно, высокую мощность. На низких оборотах ГРМ переходил на режим работы по схеме «два клапана на цилиндр» – один впускной и выпускной клапаны отключались.

Дело в том, что многоклапанная схема имеет неоспоримые преимущества на режимах, характеризующихся большими расходами топливовоздушной смеси и отработавших газов. На низких оборотах, когда время фазы впуска велико, а количество поступающей в цилиндры топливовоздушной смеси ограничивается положением дроссельной заслонки, вполне можно обойтись и одним впускным клапаном. При этом достигаются несколько положительных результатов. Во-первых, уменьшение проходного сечения приводит к росту скорости потока поступающей в цилиндр смеси. Во-вторых, при работе одного клапана смесь подается в цилиндр тангенциально, что приводит к образованию в цилиндре спиралевидного вихря. И то и другое интенсифицирует перемешивание топлива и воздуха, что позволяет двигателю работать на более бедных смесях. Ситуация со стороны выпуска аналогичная. Время фазы выпуска велико, а количество отработавших газов – наоборот. Их удаление через один из клапанов приводит к увеличению скорости истечения и, как результат, к уменьшению давления в зоне выпускного клапана. В момент перекрытия клапанов это способствует лучшей продувке цилиндра и его наполнению. Есть еще один положительный момент, ради которого стоило «городить огород». При двухклапанном режиме работы на привод клапанов тратится меньше энергии. Уменьшение внутренних потерь в двигателе увеличивает его КПД, сокращает расход топлива и выбросы вредных веществ в атмосферу. Таким образом, в данном двигателе при изменении режимов работы менялось только количество работающих клапанов. Фазы газораспределения, перекрытие клапанов и их высота подъема оставались неизменными. Тем не менее эти меры позволили получить достаточно мощный двигатель с приемлемой для езды в городском потоке характеристикой крутящего момента.

Продолжение следует