Вскрытие показало… Часть 8. Турбоэлектроника

Электроника, словно вездесущая, зловредная плесень, внедряется во все поры нашей жизни. Куда ни посмотришь – везде она: в телефоне, в чайнике, в утюге. Есть она и в современных турбинах, и год от года ее становится все больше. Какая она, турбоэлектроника, для чего она и какие хлопоты доставляет сервисменам, их клиентам и турбоэксперту?

Современный турбокомпрессор (ТК) – агрегат регулируемый. Он управляется ЭБУ двигателя посредством исполнительных устройств (по-другому – приводов), входящих в состав ТК. Привод (англоязычное – актуатор) по командам блока управления воздействует на байпасный клапан (вейст гейт), или регулируемый сопловой аппарат турбины (РСА), или антипомпажный клапан компрессора.

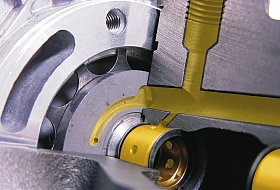

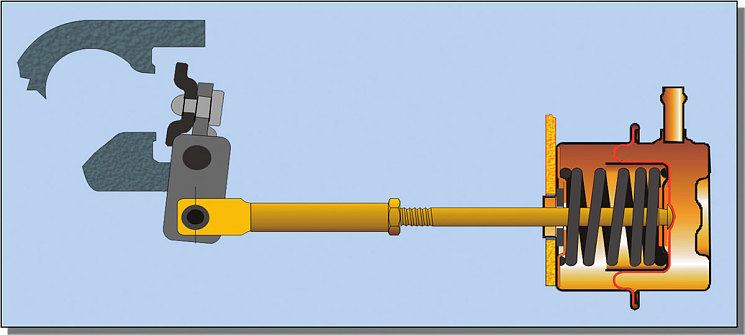

Первоначально в конструкции ТК применялись актуаторы пневматического действия или пневмоприводы (фото 1 и 2). Это устройство представляет собой пневмокамеру с двумя полостями, разделенными подпружиненной мембраной (рис. 1). Мембрана соединена со штоком. Давление в активной полости камеры тем или иным способом модулируется (в одних системах управления в сторону большую атмосферного, в других – в сторону разрежения). При этом шток актуатора смещается на определенную величину, зависящую от перепада давлений между полостями.

Электронная революция

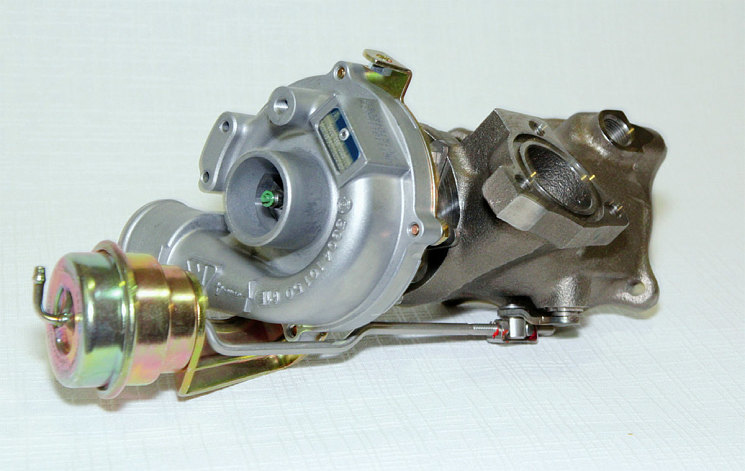

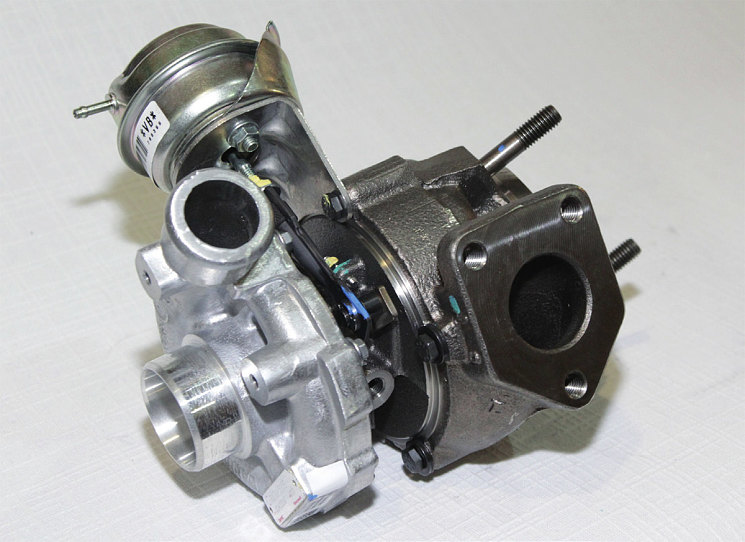

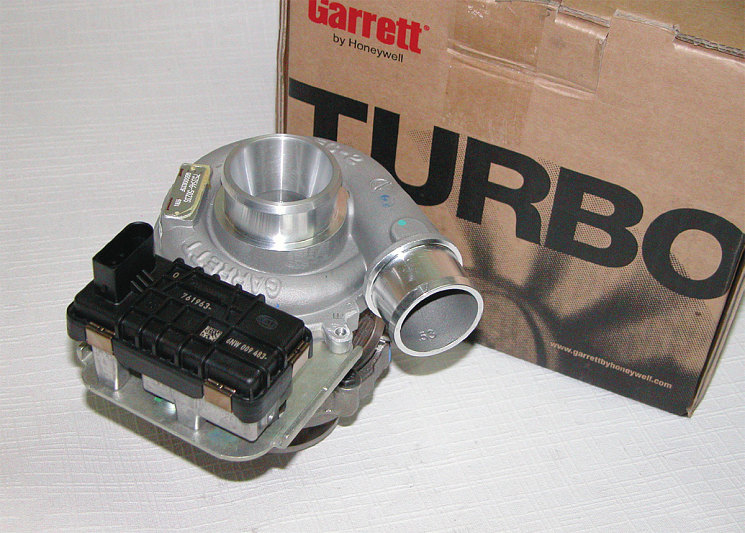

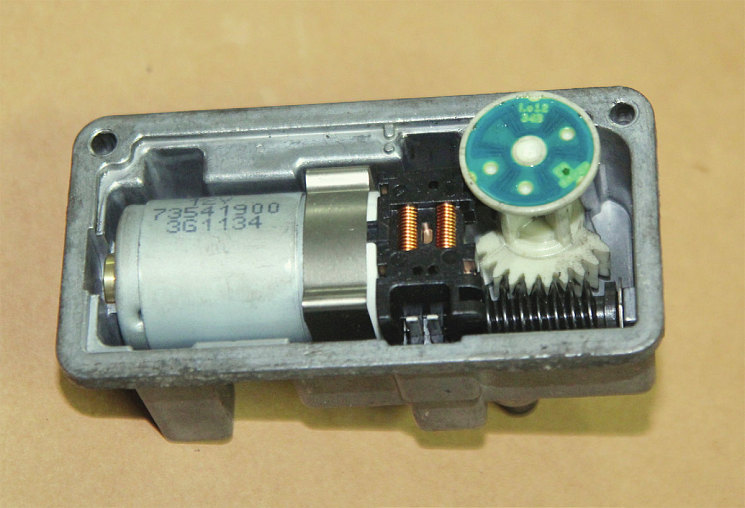

Около 20 лет тому назад в турбостроении началась электронная революция. На смену пневматическим пришли так называемые электронные актуаторы или электронные блоки управления ТК. Вначале они применялись в конструкции дизельных турбин с РСА, отличающихся сложным алгоритмом управления сопловым аппаратом (фото 3). Электронный актуатор включает сервопривод с редуктором и датчиком положения и «мозг» – программатор (фото 4 и 5). Таким образом, пневмопривод уступил место интеллектуальному сервоприводу. Турбины стали регулироваться by wire, по проводам, получая управляющие команды напрямую от ЭБУ двигателя. Наиболее продвинутые актуаторы наделяются функцией обратной связи с моторным блоком управления – не только получают, но и отправляют сигналы в командный пункт двигателя.

Массовое внедрение электронных приводов началось в середине «нулевых», в преддверии введения норм токсичности Euro V. С тех пор электронная «плесень» поразила большую часть моделей ТК. Но ее разрастание оказалось не столь всеобъемлющим, как представлялось вначале. Все-таки электронный актуатор – далеко не бюджетное решение. Его применение в конструкции ТК приводит к существенному усложнению и удорожанию и без того недешевого агрегата. Поэтому наряду с чисто электронными появились гибридные исполнительные устройства – пневмоприводы с электронными датчиками, отслеживающими положение штока (фото 6). Стартовав в конструкции дизельных турбин с РСА, в последнее время электронные блоки управления стали появляться и на бензиновых турбинах с байпасным регулированием (фото 7).

Таким образом, сегодня в составе турбин можно встретить великое множество разнообразной электроники. Одних только электронных блоков Hella известно более 200 моделей. На турбинах мировых производителей также можно обнаружить компоненты с логотипами Bosch, Mahle, Siemens и других. В деле «электронизации» турбин лидирует концерн Honeywell, родоначальник этого направления. По числу электронных «гарреттов» он значительно превосходит своих конкурентов.

Оборотная сторона электронизации

Внедрение электроники позволяет увеличить скорость реакции ТК на команды ЭБУ двигателя, повысить точность управления, реализовать гибкие алгоритмы регулирования. Все это способствует достижению главной цели – обеспечению приемлемых экологических параметров двигателя. Для многорежимного автомобильного ДВС своевременное и точное дозирование воздуха – ключевая задача. Ее решение дает полное сгорание топлива, а значит, сокращение его расхода и уменьшение вредных выбросов. Попутное улучшение эластичности и тяговых характеристик двигателя также полезно, но вторично. Если бы не экологический «кнут», что бы заставило производителей пойти по пути усложнения конструкции, искать «от добра – добра»? Тем более что за соответствие экологическим стандартам приходится кое-чем поплатиться.

Плата за экологию – снижение надежности турбины и автомобиля в целом. Появление дополнительных устройств с многочисленными деталями, электрическими цепями, контактами в любом случае негативно сказывается на безотказности. В жестких условиях работы, характеризующихся большими перепадами температуры и высокими механическими нагрузками, электронные актуаторы менее надежны, чем пневмоприводы, и ресурс у них ниже. Этот факт подтверждается практикой работы автосервисов и предприятий, занимающихся ремонтом турбин.

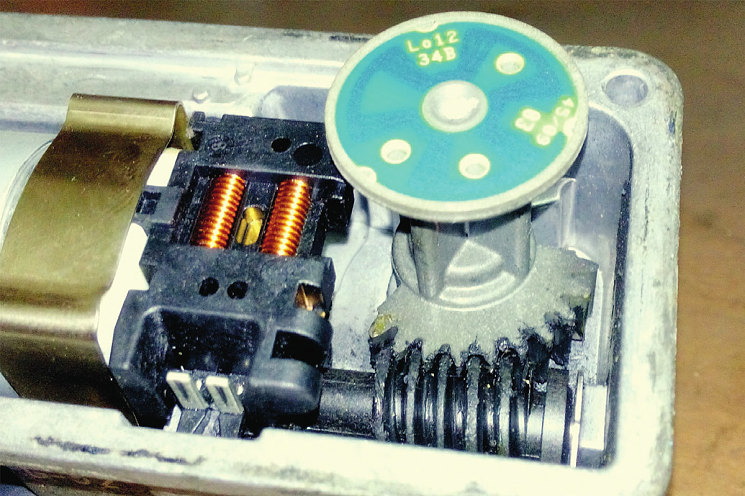

В большинстве случаев выход из строя электронного актуатора провоцируется эксплуатационными повреждениями механизма РСА или байпасного клапана. При коксовании или повреждении соплового аппарата турбины посторонними частицами усилие на его перемещение возрастает, а иногда он просто заклинивает. Похожая история случается с осью вращения и шарнирными соединениями вейст гейта (фото 8). Это приводит, прежде всего, к ускоренному износу или аварийному повреждению редуктора сервопривода, в котором применяются пластмассовые шестеренки. Под действием повышенных нагрузок шестеренки истираются, их зубья выкрашиваются (фото 9). Увеличение нагрузки на сервопривод вызывает рост потребляемого им тока. Вследствие этого механические повреждения могут дополниться электрическими: поломкой электродвигателя и программатора (фото 10).

Поскольку электронные блоки ТК отвечают за токсичность отработавших газов (ОГ) двигателя, их работоспособность внимательно контролируется системой самодиагностики ЭБУ. Возникающие неисправности, как правило, фиксируются в виде кодов ошибок и приводят к переводу двигателя в аварийный режим, что, как известно, отмечается загорающимся индикатором check engine на приборной панели. Аварийному режиму могут предшествовать провалы в работе двигателя при разгоне. Это характерно для случаев износа редуктора сервопривода, приводящего к увеличению люфтов в зацеплении шестерен и, как результат, к некорректной регулировке давления наддува.

Таким же образом ЭБУ реагирует на неисправности системы регулирования с пневмокамерой, оснащенной электронным датчиком. Датчик нужен для определения положения штока и в конечном счете для информирования блока управления о точной позиции байпасного клапана или РСА. В отсутствие датчика ЭБУ может судить об этом только по давлению наддува, которое является косвенным параметром, не обеспечивающим достаточной точности регулирования. Неисправность датчика положения штока лишает ЭБУ важной информации, влияющей на токсичность ОГ двигателя. Она расценивается как критическая, и двигатель переводится в аварийный режим. Как это ни обидно, иногда из-за отказа датчика приходится менять весь турбокомпрессор. Далеко не во всех конструкциях ТК датчик выполнен как сменная деталь, да и пневмопривод в сборе с датчиком в запчасти обычно не поставляется (фото 11).

Нужно отметить, что к ремонту электронных блоков производители турбокомпрессоров относятся, мягко говоря, отрицательно. Некоторые из них, например, упоминавшийся Honeywell, категорически запрещают это делать. Не будем обсуждать причины такой позиции, в какой-то мере она обоснована. Важное для нас следствие – отсутствие на рынке оригинальных запчастей и рекомендованных технологий ремонта турбоэлектроники. Поэтому приведенные ниже соображения по восстановлению работоспособности электронных актуаторов нельзя считать официально одобренными. Это не более чем рецепты из серии «голь на выдумки хитра».

Механические неисправности сервопривода в принципе поддаются устранению. Можно заменить изношенные детали редуктора и электродвигатель. Неоригинальные запчасти для наиболее распространенных электронных блоков Hella есть в продаже. Иногда удается использовать компоненты бывших в употреблении блоков. Ремонт электронной начинки обычно сводится к замене программатора. В блоках Hella плата программатора неотъемлемо закреплена на пластиковой крышке и меняется вместе с ней. Для корректной замены нужно, чтобы совпадал номер прошивки, указанный на крышке. Можно заменить и весь электронный блок целиком. Кстати, для некоторых моделей турбин актуаторы все же поставляются в запчасти. Но заменить или отремонтировать – всего лишь полдела, а то и меньше.

Напомним, что неисправность электронного привода – это, в большинстве случаев, следствие повреждения РСА или байпасного клапана. Поэтому начинать имеет смысл с устранения причины аварии. К сожалению, бывает и так, что ликвидировать причину можно только одним способом – заменой турбины. Если и причина устранена, и электроника отремонтирована, радоваться опять-таки рано.

Чтобы электронный привод заработал корректно, нужно выполнить его калибровку совместно с турбиной – отрегулировать положение крайних точек и диапазон перемещения РСА. Пытаться решить эту задачу «на глаз» – все равно что тыкать пальцем в небо. В то же время она успешно решается с помощью специализированного тестера. В нем предусмотрена функция проверки углового положения сервопривода в крайних точках и сравнения этих данных с эталонами. И это не все подводные камни – в ряде случаев после замены программатора или блока может потребоваться адаптация блока управления турбины в составе двигателя. Эту процедуру можно выполнить только с помощью сканера, обладающего дилерскими функциями.

Напрашивается вывод: если не имеешь глубоких знаний о том, «что и как», и профессионального диагностического оборудования, о ремонте турбоэлектроники лучше забыть. Иначе можно столкнуться с серьезными неприятностями, в том числе финансовыми.

Об экспертизе электронных турбин

Турбины с электронными приводами в ремонт поступают регулярно, в том числе и по причине отказа электроники. В большинстве своем это агрегаты, «рабочий стаж» которых исчисляется несколькими годами, обычно – от трех лет и более. Эксперту с такими случаями приходится сталкиваться редко, что неудивительно: его основные подопечные – турбины в гарантийный период эксплуатации. Для новых ТК он составляет один год, а для восстановленных – полгода. Претензий на работу электронного привода байпасного клапана пока не было. На экспертизу попадала пара турбин с неисправными датчиками положения штока, но они были вне гарантийного срока эксплуатации. Перед экспертом ставилась задача – разобраться в причинах появления ошибки по наддуву и перехода двигателя в аварийный режим. Эти факты свидетельствуют, что надежность турбоэлектроники не так уж безнадежна, как можно подумать. Тем не менее «редко» не значит «никогда». В архиве экспертных работ обнаружилось несколько «вскрытий», выявивших неисправность электронного привода турбины. Как установить, это гарантийный случай или нет?

Независимо от сути претензии при экспертизе ТК электронные компоненты проверяются обязательно. Турбопроизводители выпускают дилерские тестеры, предназначенные для контроля своей продукции. Естественно, они обладают наибольшими диагностическими возможностями. Например, тестер Garrett может проверить целостность электроцепей, работоспособность сервопривода и состояние механической части РСА (фото 12). Мультибрендовые тестеры также есть на рынке, но их возможности в отношении продукции конкретного производителя предсказуемо беднее, есть пробелы в программном обеспечении (фото 13).

Методика проверки электронных блоков с помощью специализированного дилерского тестера включает несколько автоматических тестов. На первом этапе проверяется адекватность работы собственно сервопривода при разомкнутой механической связи с РСА. Затем выполняется тест с присоединенным сопловым аппаратом. На основе измерения потребляемого сервоприводом тока тестер анализирует усилие перемещения механизма РСА, а также проверяет полноту перемещения сервопривода путем контроля крайних положений. По завершении проверок выдается заключение: «блок исправен/неисправен», «сопловой аппарат исправен/неисправен». Если блок управления забракован, возможны два варианта: «сопловой аппарат исправен» или «сопловой аппарат неисправен».

Очевидно, что первый случай скорее может быть истолкован как гарантийный, в то время как во втором налицо внешняя причина, способная вывести электронный привод из строя. В ходе дальнейшего вскрытия турбины состояние соплового аппарата обязательно проверяется, и визуально, и инструментально. Выявляется причина его неисправности, которая фиксируется в акте технической экспертизы. В чем конкретно состоит неисправность электронного блока – остается за кадром. При экспертизе блок не вскрывается.

Претензии клиентов к блоку управления ТК не всегда оказываются обоснованными. В доказательство приведем подходящий случай из практики.

Продолжение следует

Уникальную информацию по устройству, эксплуатации и ремонту систем турбонаддува смотрите на сайте turbomaster.ru