Вал – пополам, турбина – вдребезги…(окончание)

Окончание, начало в № 10 и 12/2011

Продолжая знакомиться с работой эксперта, мы попутно разберемся с некоторыми вопросами, чаще всего озадачивающими покупателей турбокомпрессоров – автовладельцев и сервисеров.

В прошлый раз мы остановились на этапе определения люфтов ротора. Надо сказать, что люфты – это особая история, которая вызывает недоумение и сомнения у каждого второго покупателя турбокомпрессора: «А что это вал так болтается?» Этот вопрос придется прояснить.

Без этого турбине – крышка

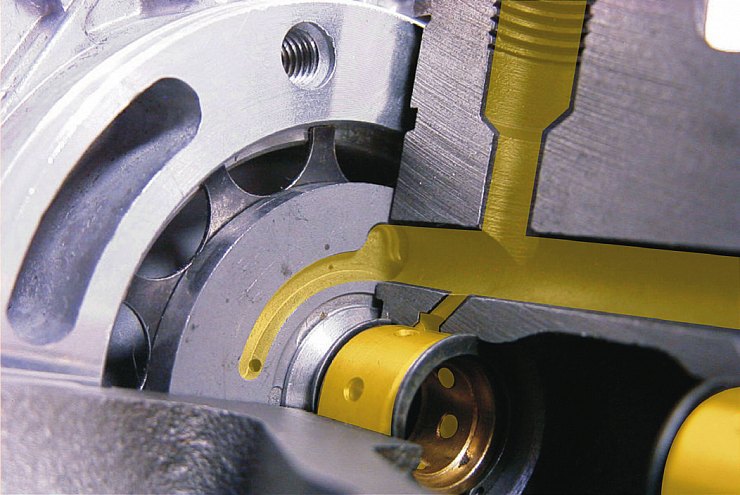

Аксиома такова: без люфтов ротора (радиального и осевого) турбина работать не может – они должны быть. Припомним, что вращающийся вал ротора удерживается в центральном корпусе подшипниками скольжения: двумя радиальными (иногда они изготавливаются в виде единой детали – «патрона») и одним упорным. Все пары трения смазываются гидродинамическим способом. Масло поступает в зазоры между вращающимися деталями под давлением. В зазоре образуется прочная пленка, так называемый масляный клин. Пленка разделяет смазываемые детали, исключая контакт металлических поверхностей, и одновременно центрирует вал в подшипниках. Образно говоря, вращающийся вал «плавает» в масляной ванне. Нет зазоров – нет пленки. Нет пленки – «кирдык» турбине.

Зазор, необходимый и достаточный для формирования масляного клина, составляет несколько сотых долей миллиметра. Каково это на ощупь, можно почувствовать, если пальцами смещать ротор в осевом направлении, где его люфт определяется единственным зазором между валом и упорным подшипником. Можно убедиться в том, что люфт в несколько «соток» едва ощутим. Если же ротор покачать за кончик вала в радиальном направлении, смещение будет хорошо заметно и на ощупь, и визуально. Почему?

Во-первых, потому, что радиальные подшипники – плавающие. Они устанавливаются с зазором относительно и вала ротора, и центрального корпуса турбины. Так что сам подшипник вращается в корпусе с частотой, примерно вдвое меньшей частоты вращения ротора. Значит, в радиальном направлении ротор имеет «слабину» относительно корпуса в четыре зазора (по два на сторону). А это уже несколько «десяток».

Во-вторых, качая ротор из стороны в сторону за кончик, мы ощущаем не радиальный люфт, а так называемую перекладку ротора. Геометрия двухопорной конструкции такова, что перекладка ротора всегда заметно больше его радиального люфта. Перекладка определяется не только величиной зазоров, но и расстоянием между опорами вала и вылетом вала относительно опоры. Характерная величина перекладки у легковых турбин – десятые доли миллиметра.

Итак, если наличие зазоров строго определенной величины – залог работоспособности конструкции, то очередной вопрос, который должна прояснить экспертиза: являются ли люфты ротора допустимыми или они вышли из допуска. Данные по зазорам производителями турбокомпрессоров не афишируются – их приходится по крохам собирать из разных источников. Для каждой модели турбины они устанавливаются индивидуально. Более того, каждый турбопроизводитель диктует свою методику проверки люфтов ротора. Один – опосредованно, через перекладку, другой – непосредственным измерением смещения вала через отверстие для слива масла.

Если измерения показали, что люфты в допуске, разбирать и ремонтировать картридж нет смысла. Разборка картриджа – это неизбежное нарушение положения колес, а значит, и балансировки ротора. Поэтому без веской причины (а именно – увеличенных люфтов ротора, свидетельствующих об износе пар трения) делать этого не стоит. Разумнее сразу приступить к проверке дисбаланса ротора и герметичности его уплотнений в составе сборочного узла.

Не просто балансировка

Увеличение дисбаланса может быть следствием всевозможных деформаций вала ротора, лопаток крыльчаток или отложений, возникших при эксплуатации. Даже если дисбаланс не фатальный и до сих пор не привел к отказу турбокомпрессора, он существенно сокращает ресурс. Допустимое значение дисбаланса в определенном диапазоне частот вращения устанавливает завод-изготовитель. Например, в заводской спецификации может быть указано, что в диапазоне оборотов от 90 000 до 120 000 мин.–1 дисбаланс ротора турбины не должен превышать 2 g.

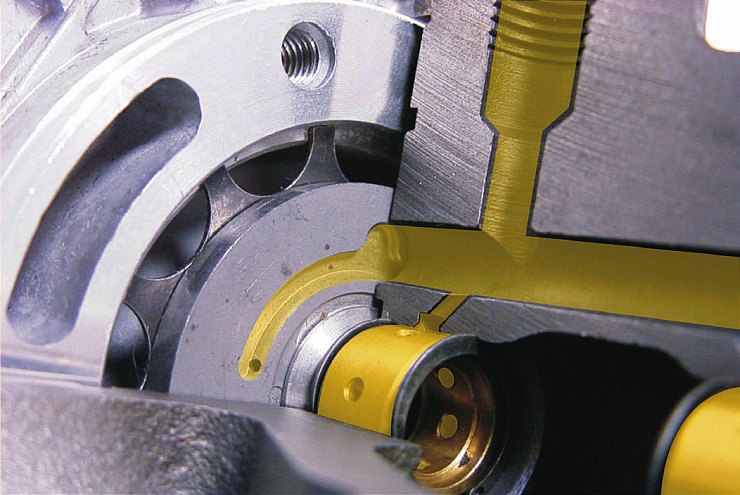

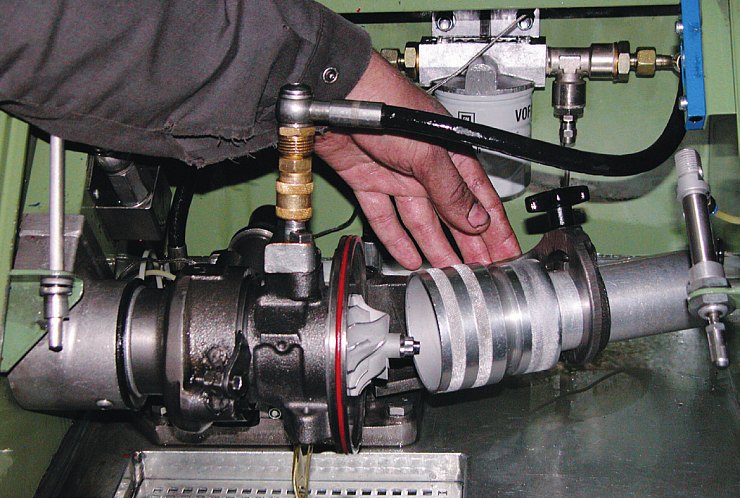

Проверка дисбаланса ротора в составе картриджа выполняется на специализированном балансировочном стенде для финишной балансировки. В идеале его основные технические характеристики (максимальная частота вращения и точность измерения) должны соответствовать требованиям турбопроизводителя. Такие стенды очень дороги, а потому применяются далеко не всеми ремонтными предприятиями. Чаще используется более дешевое оборудование, позволяющее испытывать центральную сборку турбокомпрессора на пониженных оборотах. Насколько корректны такие испытания – вопрос неоднозначный. Не будем тратить время на его обсуждение. Напомним лишь, что дисбаланс имеет резонансную природу, а потому отсутствие пиков виброускорения в диапазоне частот от «А» до «Б» не гарантирует, что они не проявятся при дальнейшем увеличении скорости вращения ротора. Поэтому полное доверие к результатам балансировки может быть, только когда она выполнена в диапазоне рабочих оборотов турбины.

Требования к качественному балансировочному стенду этим не исчерпываются. Ранее упоминалось, что испытание на стенде – нечто большее, чем проверка дисбаланса. Это комплексный тест, который позволяет проверить уплотнения ротора на герметичность, выявить скрытые дефекты деталей и даже погрешности сборки картриджа. Для этого в процессе испытания имитируются прочие условия, в которых работает турбина. К примеру, стенд Turbotechnics, который используется в ремонтном подразделении фирмы «Турбо Инжиниринг», позволяет выполнять балансировку с частотой вращения до 250 000 мин.–1 Внутрь центрального корпуса подшипников под давлением до 7 бар подается моторное масло, разогретое до 80–90° С. Компрессорное колесо закрывается герметичной крышкой. При испытании на нем создается разрежение, т.е. имитируются условия, наиболее опасные для утечки масла.

Практика эксплуатации стенда подтверждает, что он позволяет выявить такие неисправности, которые невозможно обнаружить при балансировке на пониженных оборотах. Стоит лишь допустить небольшой огрех при сборке (например, неправильно установить уплотнительное кольцо), как ни старайся – отбалансировать ротор не удастся. Бывает, при испытании на рабочих режимах под действием центробежных сил разрушаются лопатки крыльчаток. Если бы эти скрытые дефекты проявились при эксплуатации – можно представить возможные последствия для мотора.

Экспертиза турбокомпрессора, с которой мы ознакомились довольно-таки поверхностно, как начинается, так и заканчивается – бумагой. По результатам работы эксперт оформляет акт, в котором излагается вывод о техническом состоянии турбины. Если обнаружена неисправность, указываются вероятные причины ее возникновения и рекомендации по их устранению. Это особенно ценно: не выяснив и не устранив причину отказа, можно менять одну турбину за другой с одним и тем же финалом, грешить на продавца, производителя и собственную «невезуху».

Кстати, чаще всего клиенты эксперта жалуются: «Купил новую турбину, поставил, а она течет! Брак!» В этом стоит разобраться.

Все течет…

Так утверждал древнегреческий философ-материалист Гераклит. Уместно дополнить его глубокую мысль: «…текут и турбины». Вопрос – почему? Для «знатоков» турботехники это не вопрос: «Износились сальники…» (вариации: «некачественные сальники», «китайские сальники» и т.п.). Ответ неверный хотя бы потому, что сальников в конструкции турбины нет. Центральный корпус подшипников с обеих сторон (со стороны турбины и компрессора) герметизируется, но не сальниками, а бесконтактными динамическими уплотнениями лабиринтного типа. Лабиринт – зазор сложной формы, который образуется между поверхностями канавки, выполненной на валу ротора, и входящего в нее кольца прямоугольного сечения (аналогичного поршневому). Разрезное кольцо за счет упругости фиксируется в корпусе подшипников. Когда вал с канавкой вращается относительно неподвижного кольца, в «лабиринте» между ними создаются локальные зоны повышенного давления. Этим достигается не абсолютная, но приемлемая непроницаемость уплотнения для газов и вязких жидкостей. Зачем нужно герметизировать центральный корпус турбокомпрессора?

Уплотнение со стороны турбины изолирует его полость от отработавших газов, вращающих турбинное колесо. Если двигатель исправен, давление внутри центрального корпуса подшипников практически атмосферное – он соединен с вентилируемым картером мотора трубкой для слива масла. В корпусе турбины давление всегда избыточное. Не будь уплотнения, горячие отработавшие газы прорывались бы в центральный корпус, а через него и в картер двигателя, что имело бы многочисленные негативные последствия. Собственно, так и происходит, когда эффективность уплотнения с турбинной стороны снижается. Обычно работоспособность уплотнения нарушается в результате механического износа его элементов (кольца и канавки), который, в свою очередь, является следствием увеличения подвижности ротора (осевой и радиальной) из-за выработки подшипников.

С противоположной, компрессорной стороны наблюдается другая картина. Пока давление наддува не достигло заметной величины (в режиме холостого хода и пониженных оборотов двигателя), под крыльчаткой компрессора создается разрежение. В этом случае уплотнение препятствует истечению картерных газов с парами масла из центрального корпуса во впускную систему. По мере увеличения давления наддува функция уплотнения меняется – оно предотвращает прорыв наддувочного воздуха в картер двигателя. Поскольку вынос масла наиболее вероятен именно через компрессорную сторону, здесь применяют дополнительные меры защиты: маслоотражающие экраны, шайбы или буртики на валу ротора, а иногда и двойные «лабиринты». Почему иногда все это оказывается тщетным?

Прежде всего нужно смириться с такой крамольной мыслью: уплотнения вала герметичны не «на все сто». При нормальных рабочих условиях их все же преодолевают и отработавшие газы, и картерные газы с масляным туманом, но, подчеркнем: в мизерных, допустимых количествах. Поэтому любая исправная турбина расходует какое-то количество масла. В любом турбодвигателе напорные патрубки (после компрессора) будут замаслены. У разных моторов – в разной степени, зависящей от их конструктивных особенностей и технического состояния. Допустимый расход масла оговаривается производителем мотора, а контролируется не иначе как по убыли уровня масла в картере.

Проницаемость лабиринтных уплотнений не неизменна – она возрастает с увеличением перепада давления между «внутри» и «извне». Так, вынос паров масла через компрессорную сторону повышается в режиме холостого хода, когда давления наддува нет и разрежение под компрессорным колесом наибольшее. Именно поэтому производители турбокомпрессоров советуют избегать продолжительной (более 20–30 мин.) работы турбодвигателя на холостом ходу. За это время значительное количество масла в виде масляного тумана попадает во впускную систему и далее в камеру сгорания. «Потарахтел» на холостых, «газанул», и из выхлопной трубы – сизый дым! Сильно засоренный воздушный фильтр усугубляет ситуацию. С таким даже на номинальных оборотах мотора за колесом компрессора может создаваться ощутимое разрежение, провоцирующее повышенный вынос масляного тумана.

Эти явления, которые едва ли можно характеризовать как течь турбины, происходят при нормальной циркуляции масла в корпусе подшипников. Норма – это когда масло, продавленное сквозь зазоры в парах трения, а затем взбитое и разбрызганное бешено вращающимся валом, «самотеком» стекает по внутренним стенкам корпуса и беспрепятственно возвращается в картер по сливной трубке. Вот если циркуляция масла нарушена (обычно из-за снижения пропускной способности слива), полость корпуса подшипников переполняется маслом, и тут уж никакие уплотнения не помогут – турбина «потечет» в прямом смысле слова.

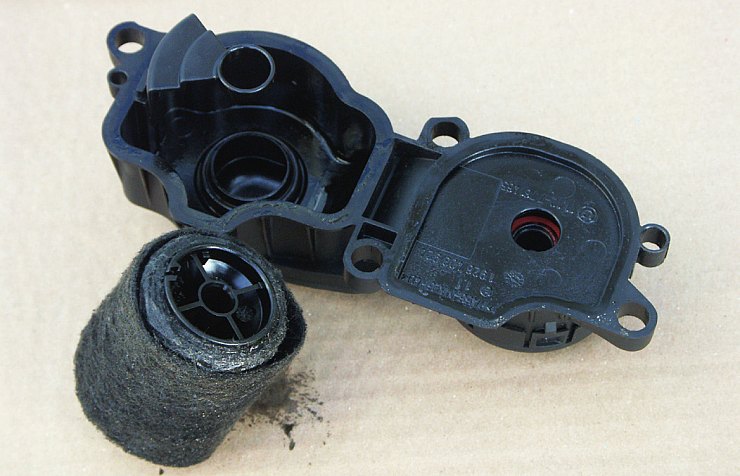

Слив масла может быть затруднен по двум причинам: уменьшено сечение сливной магистрали или велико противодавление картерных газов. Трубка может быть пережата или закупорена изнутри, может быть смещена прокладка, посажена на герметик, выдавившийся вовнутрь и частично перекрывший отверстие, и т.д. Повышенное давление картерных газов может быть следствием износа ЦПГ и увеличения прорыва продуктов сгорания или неисправности системы вентиляции картера (засорения фильтра, маслоотделителя, отказа клапана). Иногда противодавление настолько велико, что слив масла полностью прекращается, и оно выдавливается «из всех щелей». В общем, неспроста в гарантийных документах на турбину прописаны такие требования к двигателю, как допустимое сопротивление воздушного фильтра и давление картерных газов в режиме холостого хода.

Из сказанного следует непреложная истина: турбина с неизношенными до критического уровня уплотнениями (тем более, турбина новая) сама по себе не потечет. Если она все же течет, на то есть внешняя причина, которую надо установить и устранить.

Виноватые без вины

Многолетний опыт экспертной работы показывает, что причины прочих претензий к работоспособности турбокомпрессоров хорошо стыкуются с изложенной ранее «теорией отказов». Чаще всего турбины выходят из строя из-за повреждения крыльчаток посторонними предметами, всевозможных проблем со смазкой, нарушения регламента монтажа и пуска турбины, небрежной эксплуатации и несвоевременного обслуживания двигателя. В общем, не будем повторяться. Стоит упомянуть другой любопытный факт: немало турбин, «приговоренных» покупателями, оказываются абсолютно исправными!

От клиентов нередко приходится слышать такое: «Заменил турбину, а она как дымила, так и дымит!» или: «Поставил, а она не дует!» Хорошо, если клиент вменяемый и ему можно растолковать, что помимо турбины есть масса других причин попадания масла в камеру сгорания. Что отсутствие давления наддува может быть следствием банальной «дырки» в напорной части впуска или неисправности системы внешнего регулирования. Что, принимая решение о замене турбины, желательно иметь в виду следующую здравую «турбомысль».

Никакая новая турбина не излечивает застарелые болячки двигателя. В противном случае велика вероятность получить неприятный результат: вал – пополам, турбина – вдребезги.