Нужен ли нам антикор?

Мы писали много раз: антикоррозионная защита большинства современных автомобилей, мягко говоря, слабовата. А у некоторых марок и моделей она вообще не выдерживает никакой критики.

К сожалению, с годами это положение не меняется. И наша статья «Голь перекатная», опубликованная еще в сентябре 2007 года, до сих пор не устарела.

Опыт российских сервисных станций, поставщиков антикоррозионных препаратов и нашего журнала говорит, что от коррозии страдают не только отечественные авто. На зарубежных заводах тоже не шибко заботятся о конвейерной антикоррозионной защите кузовов. В результате многие популярные иномарки прибывают к российским дилерам с голым днищем. Катафорезный грунт, штатная окраска да скромные полоски пластизоля на сварных швах – вот и вся защита. Надолго ли ее хватит на наших дорогах?

Столь же безрадостно выглядят внутренние полости кузова, если заглянуть в них с помощью видеоэндоскопа. Очень редко в автомобильных внутренностях можно встретить антикоррозионный барьер из ML-препарата. Чаще мы видим очаги ржавчины в порогах, дверях и в полостях капота и багажника.

Но автомобильные мифы живучи, иномарки заманчивы, а сознание потребителя инертно. Не ржавеют иномарки, уверен наш покупатель. Что ж, обратимся к зарубежному опыту. Например, к публикации в независимом шведском издании «Vi Bilagare».

Этот журнал тесно сотрудничает со Шведским государственным институтом металла и коррозии (Corrosion and Metal Research Institute) и уже много лет наряду с испытаниями новых автомобилей оценивает и коррозионную стойкость их кузовов.

Беда в том, что коррозия кузовных панелей нового автомобиля начинается незаметно, исподволь. А видимая их поверхность покрывается ржавчиной после окончания гарантийного «антикоррозионного» периода, отмечает журнал.

А еще эксперты издания убеждены в следующем:

– большинство автомобилей сконструировано без учета будущих коррозионных атак;

– на сборочных заводах недостаточно эффективно защищают внутренние полости;

– оцинковка в условиях северного климата, когда на дорогах применяются антигололедные соляные реагенты, от коррозии не спасает;

– для обеспечения долголетия кузова требуется дополнительная (послепродажная) обработка антикоррозионными материалами.

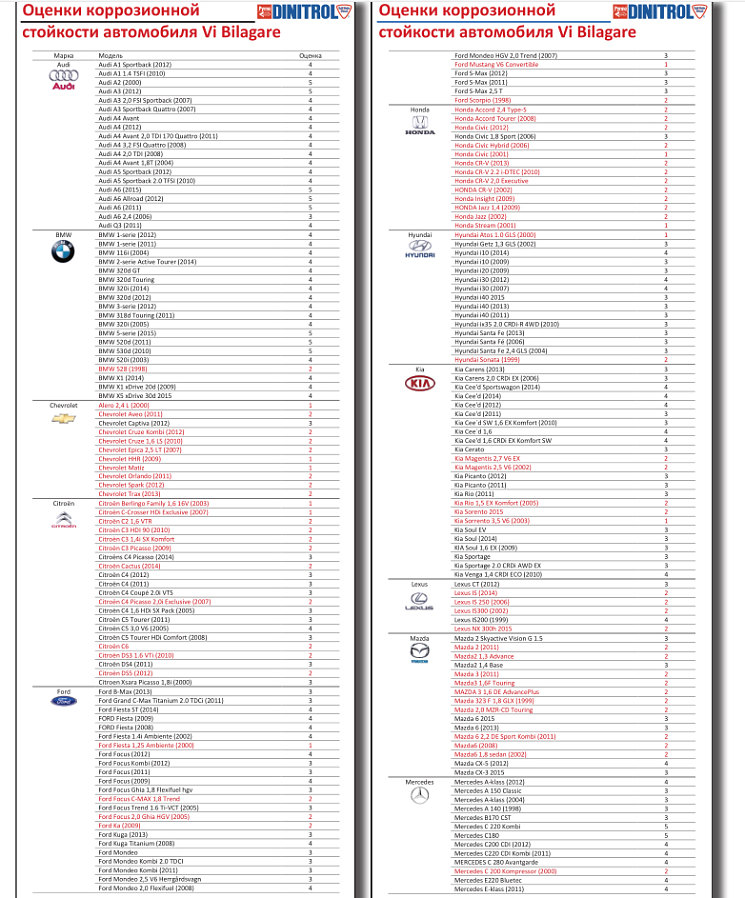

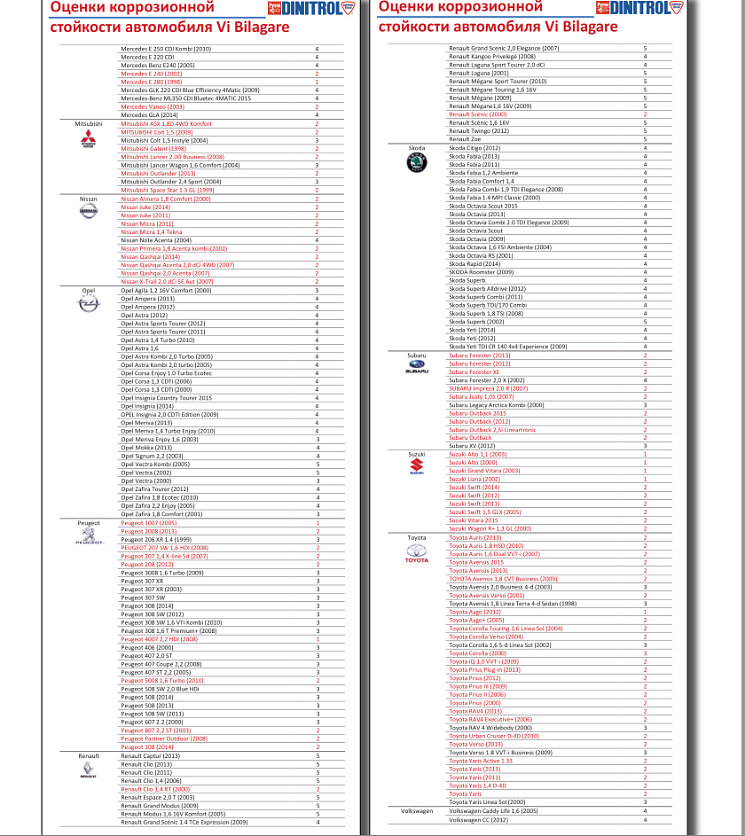

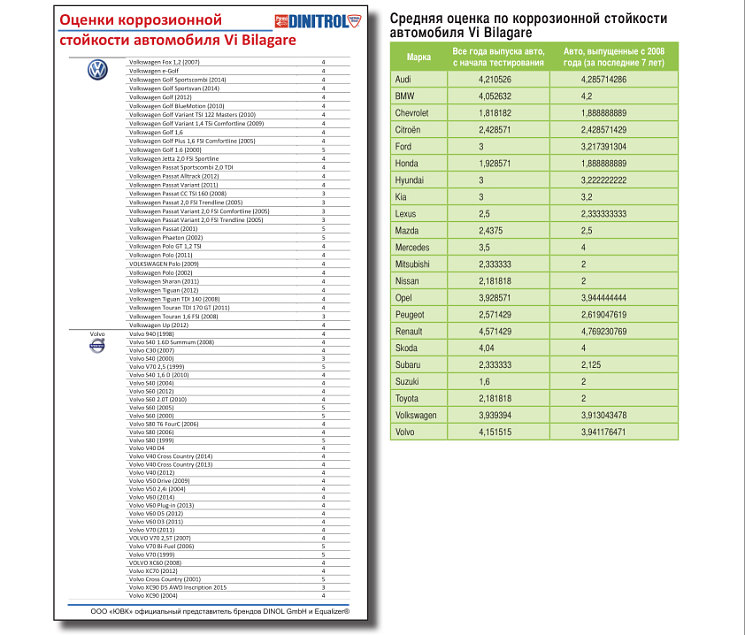

Сегодня мы предлагаем вниманию читателя результаты последних тестов заводской антикоррозионной обработки автомобилей разных марок и моделей, опубликованные «Vi Bilagare».

В приведенных таблицах коррозионная стойкость автомобилей оценивается по 5-балльной шкале:

1 – очень плохо;

2 – плохо;

3 – удовлетворительно;

4 – хорошо;

5 – очень хорошо.

Скандинавские коллеги используют эти таблицы как весомый аргумент в спорах о необходимости дополнительной антикоррозионной обработки. А именно:

– при оценке 1 или 2 обработка необходима немедленно;

– при оценке 3 обработка необходима не позднее чем через 3 года;

– при оценке 4 обработка необходима не позднее чем через 4 года;

– при оценке 5 обработка необходима не позднее чем через 6–7 лет.

В благополучной и ухоженной Европе с ее великолепными дорогами и мягким климатом, новейшими, дружественными к металлу антигололедными реагентами и повсеместными мойками, теплыми гаражами и удобными паркингами существует целая сеть антикоррозионных станций. Они оснащены профессиональным оборудованием для нанесения защитных покрытий. Работает на нем специально обученный персонал. Однако не все владельцы пользуются этими услугами. Как видите, напрасно. Иначе картина, описанная журналом «Vi Bilagare», выглядела бы иначе.

Что же говорить о российских условиях? Дороги у нас хуже европейских, перепады температуры ощутимее, соль солоней, а экологическая обстановка в крупных городах гораздо тяжелее, чем в Осло или Стокгольме. Вот и получается, что Россия-матушка – рай для коррозии.

Россияне приобретают все больше новых автомобилей иностранного производства. Мы радуемся за потребителя. Но предупреждаем: «Только не попадайте под власть мифов. Иномарки тоже ржавеют». Убеждаем новоиспеченных автовладельцев: «Посетите сервис, защитите машину от коррозии». Советуем сервисменам: «Организовывайте на СТОА специальные участки, приобретайте антикоррозионные материалы и профессиональное оборудование. Зарабатывайте на этой услуге, она крайне необходима потребителю».

Ведь иномарки, будучи ввезенными новыми (и голыми!), через несколько лет получают смертельные коррозионные поражения.

Много интересного мог бы рассказать производитель автомобиля. Он знает о конвейерной антикоррозионной защите своей продукции все. Химический состав стали, процент оцинкованных деталей, толщину оцинковки, односторонняя она или двусторонняя, процент алюминиевых и пластиковых панелей (пластмассовые крылья сегодня – обычное дело), сколько в кузове контактов разнородных материалов, например сталь-алюминий и т. д.

А еще производитель знает, как сваривается кузов, достаточна ли естественная вентиляция скрытых полостей, попадают ли туда извне влага и грязь или дело ограничивается обычным конденсатом, как кузов обезжиривается, как проводятся катафорез, фосфатирование, грунтование, окраска, защита сварных швов и днища пластизолем, распыляются ли в полостях восковые препараты с ингибиторами коррозии и как эти препараты называются.

Мог бы сложиться эффективный тандем: производитель автомобилей в лице дилера и производитель антикоррозионных материалов со своими дистрибьюторами. Прямые поставки современных препаратов непосредственно на дилерские сервисы. Кстати, подобная схема действует во многих городах Скандинавии – почему бы не перенять опыт?

по материалам компании ЮВК