Соленое электричество

Март – месяц особый. Календарная зима прошла, а снега еще много. И антигололедными реагентами улицы поливают вовсю. А те убивают не только кузов. Электрические контакты и проводку и тоже. И если автомобиль успешно преодолел январские морозы и февральские метели, где гарантия, что он не заглохнет весенней порой?

Чтобы не заглох, поговорим о защите подкапотной электрики и электроники. В каких условиях работают эти детали и системы?

Начнем с тепловых режимов. Лето, жаркий день. Горячий двигатель, сверху на капот падают солнечные лучи. А ночью – прохлада и обильный конденсат. А что такое конденсат в большом городе? Это не просто влага, а слабый кислотный раствор.

Откуда кислота? Источников может быть несколько. В атмосфере промышленного региона содержится некоторое количество сернистого газа. Он растворяется в воде, образуя сернистую кислоту. Оксиды азота дают азотную и азотистую кислоты. А обилие углекислого газа – угольную кислоту. Конечно, при соединении с конденсатом получаются очень слабые растворы. Но они являются электролитами. А значит, провоцируют электрохимическую коррозию в контактных разъемах и утечки тока.

Зима, мороз. Днем опять же горячий двигатель. Ночью на стоянке образуется конденсат, который замерзает, а при утреннем запуске мотора оттаивает. Разумеется, коррозия пользуется этими температурными скачками, провоцируя разрушительные гальванические процессы в электрических контактах.

Добавим сюда механическую вибрацию – ведь идеально сбалансированных двигателей не бывает. А учеными доказано, что циклические механические нагрузки ускоряют коррозионные процессы.

Но вернемся к химии. Под капотом более чем достаточно агрессивных паров. Во-первых, это коррозионно-активные испарения моноэтиленгликоля, входящего в состав охлаждающих жидкостей. Во-вторых, пары этанола или изопропилового спирта из бачка стеклоомывателя. В-третьих, испарения электролита из банок АКБ – а это опять кислота. Гликолевые испарения тормозной жидкости, утечки хладагента, отработавшие газы из крохотной щели выпускной системы, остатки щелочных шампуней после мойки двигателя. Словом, букет получается впечатляющий.

Но самое страшное – это соляной туман антигололедных реагентов, с которых начался наш рассказ. Проникая в щели брызговиков, он буквально обволакивает подкапотное пространство, оседая на узлах, деталях, проводах и разъемах белым налетом. Соль, голая соль. Для металла, что черного, что цветного – медленная смерть. Недаром все защитные покрытия от лакокрасочных материалов до антикоррозионных препаратов испытывают в соляном тумане. Испытывают и смотрят – насколько хорошо они оберегают деталь?

Вот и подошли мы к защитным препаратам. Покрыть контакты, клеммы, блоки и прочую электрику и электронику надежной пленкой – эта идея, в общем-то, не нова. И необходимость подкапотной обработки многие признают. Но чем именно покрывать?

Главное – не поддаться на мнимую простоту такой защиты. Не обрабатывать моторные отсеки чем попало и как попало – подвернувшимся под руку битумным антикором, например. А то ведь недолго забрызгать непонятной черной массой разъемы, клеммы, проводку и прочие достаточно нежные места. Ведь события могут развиваться и так: выйдет из строя дорогущий ЭБУ, а дилер лишит владельца гарантии: мол, вы виноваты, залили всё каким-то «гудроном».

Сама обработка может быть и ни при чем, но это еще доказать надо! Экспертиза, судебные разбирательства, потерянное время. А в случае проигрыша и деньги – ведь менять ЭБУ придется за свой счет.

Нет уж, если защищать, то специализированным составом. Какими свойствами он должен обладать? Очевидно, такими. Легкий распыляемый препарат с мощными ингибиторами коррозии и надежной адгезией. При нанесении обязан вытеснять воду. А после застывания блокировать доступ кислорода и влаги к алюминию, стали, меди, цинку, хрому – словом, ко всем защищаемым материалам.

Препарат должен заполнять микроскопические углубления, предотвращать короткие замыкания и обморожение контактов, препятствовать окислению, появлению плесени и грибка, защищать от пробоев изоляции и утечек тока. А при длительной стоянке автомобиля выполнять функции консервации.

Пленка после застывания пусть будет твердая, но эластичная. Твердая, чтобы не пачкала руки и обладала достаточной механической прочностью. Эластичная, чтобы не боялась вибраций, о которых говорилось выше. А еще она должна быть прозрачной – для визуального контроля за состоянием контактов и разъемов. И разумеется, обеспечивать читаемость VIN-кода на табличке и номера двигателя на блоке. При этом материал должен выдерживать высокую температуру, не гореть и не плавиться. И не терять перечисленных качеств при повышении температуры.

Сегодня под капотам может быть щелочная среда, а завтра кислотная. При современной экологии и банных процедурах на автомойках это неудивительно. Значит, препарат обязан быть стойким к обеим средам. И в то же время он не должен проявлять агрессии к пластикам и резине. И не наносить вреда лакокрасочному покрытию.

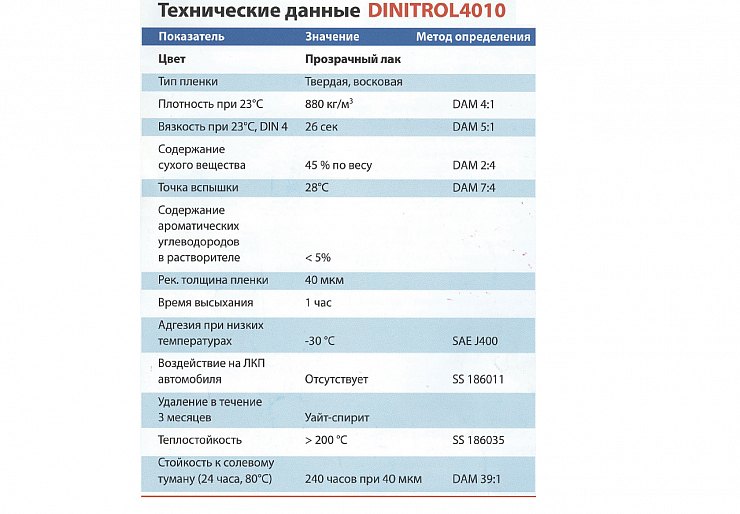

Изучив предложения рынка по автохимии, мы нашли такой материал. Он выпускается концерном Dinol AB и называется Dinitrol 4010 Corroheat. Это восковой состав с ингибиторами коррозии, созданный специально для обработки моторного отсека. Недорогой, эффективный и простой в применении – бери аэрозольный баллончик и работай. Кроме электрики и электроники, защищает всевозможные патрубки и прочие мелкие детали, страдающие от коррозии. Важное условие: перед нанесением все защищаемые контакты следует по возможности очистить от грязи и соли. Формальные технические данные препарата приведены в таблице.

Dinitrol 4010 содержит некоторое количество летучих растворителей. Для сторонников «суперэкологических вариантов» сообщим: в ассортименте Dinol AB имеется материал нового поколения – Dinitrol 964 на водной основе, создающий более прочную и долговечную прозрачную пленку. Оба препарата, Dinitrol 4010 и Dinitrol 964, поставляются не только в аэрозольных баллонах и в фасовках от 1 л «под пистолет» до 208 л «под насос». Словом, как вам удобно, так и работайте.