Тормоза от Brembo: все в одних руках

Аэропорт Милана, комфортабельный микроавтобус, и вот мы уже в Бергамо, уютном и старинном итальянском городке в предгорьях Альп. Здесь расположены штаб-квартира и производственные площадки компании Brembo – разумеется, далеко не все.

Компания эта представления не требует. Тем более для наших читателей, профессионалов автомобильного ремонта. Ее можно охарактеризовать одним словом – лидер.

Но коли ты лидер – изволь соответствовать. Будь первым везде – в инновациях, производстве, испытаниях, маркетинге, масштабах охвата рынка.

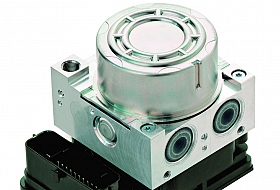

Brembo соответсвует. Это не просто лидер, а мировой лидер в области проектирования, разработки и производства тормозных систем и комплектующих для легковых автомобилей, мотоциклов и грузового транспорта. Именно систем, поскольку в ассортименте мы видим все: стандартные тормозные диски, диски с УФ-покрытием, двухкомпонентные тормозные диски (плавающие, композитные и литые), спортивные диски (Brembo Max и Xtra), дисковые колодки, тормозные барабаны и колодки для них, суппорты, тормозные цилиндры, шланги, тормозную жидкость и специальные смазки для ремонта и обслуживания тормозов. Не зря же мы указали в заголовке: все в одних руках.

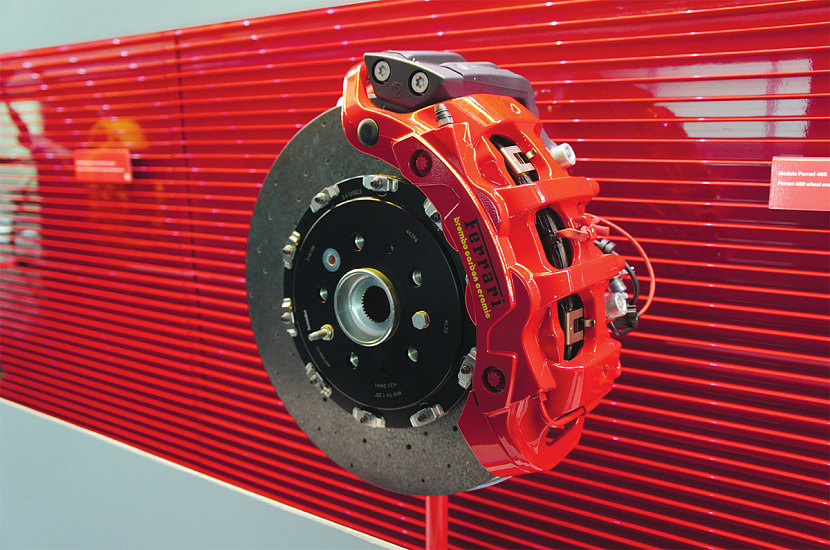

Поставки осуществляются как на конвейеры целого созвездия автопроизводителей, так и на вторичный рынок. Особая гордость компании – производство тормозных компонентов для гоночных автомобилей, включая болиды Formula 1.

Но вернемся к нашему визиту. Нас ожидали интересные события. Посещение литейного производства тормозных дисков (включая механическую обработку и контроль готовой продукции); знакомство с обработкой и сборкой тормозных систем OE; экскурсия в зону испытаний продукции; визит в новую show-room в знаменитом технопарке Kilometro Rosso…

Но я начну с презентации, которую представил Марко Моретти, директор по маркетингу подразделения Brembo Aftermarket. Впрочем, правильнее назвать ее пресс-конференцией, поскольку доклад г-на Моретти сменился сессией вопросов и ответов.

«Всегда повышая планку» – лозунг этот подкреплен убедительными цифрами. Оборот компании в 2009 году составлял 826 млн евро, а в 2018 году – 2640 млн евро. Внутри этого диапазона нет никаких провалов, лишь плавный уверенный рост. А ведь в этот период были и кризисы…

В чем секрет роста? В умелом руководстве? Несомненно. Но и в людях тоже. Без их квалификации развитие невозможно. В компании это хорошо понимают и не экономят на кадрах. Более того, штаты расширяются! Если в 2013 году в компании работало около 7000 сотрудников, то в декабре 2018 года их было уже 10 634. Из них порядка 10% – инженеры и технические специалисты, занятые в R&D. Если кто не знает, это Research and Development, по-нашему НИОКР, научно-исследовательские и опытно-конструкторские работы.

Brembo ежегодно инвестирует в R&D 5% оборота. Это позволяет говорить, что компания живет и работает в реальности «Промышленность 4.0». Судите сами: промышленная автоматизация и личный рост, технологии будущего, связь со всем миром в реальном времени – все это в наличии уже сегодня!

Компания реализует продукцию фактически по всему миру. Производственные площадки и торговые представительства расположены в Италии, Германии, Испании, Швеции, Великобритании, Чехии, Польше, России, США, Мексике, Бразилии, Аргентине, Японии, Китае, Индии. Посмотрите на обычную географическую карту и оцените рынки сбыта в этих странах и регионах.

Структурно компания Brembo состоит из пяти бизнес-подразделений. Специально перечислять их не будем – вот они, на рисунке. Подразделения успешно реализуют концепцию «Каждый автомобиль достоин Brembo», увеличив присутствие в афтемаркете с 2014 по 2018 год в 4 раза. Более чем 15 тыс. артикулов запчастей обеспечивают полное покрытие автопарка.

Далее мы будем чередовать данные, озвученные на пресс-конференции, с впечатлениями от посещения производственных площадок.

Итак, Brembo может все. Но ее «конек», своеобразная визитная карточка – тормозные диски. А что такое тормозной диск? Напарник тормозной колодки. По-научному – контртело во фрикционной паре. Без него колодка не работает. Именно с производства дисков началась практическая часть нашего визита.

Литейное производство всегда впечатляет. А современное автоматизированное тем более. Компьютеры задействованы везде – от оптимизации соотношения «железо – углерод» в рецептуре и расчета легирующих добавок до контроля геометрии и структуры материала готового изделия.

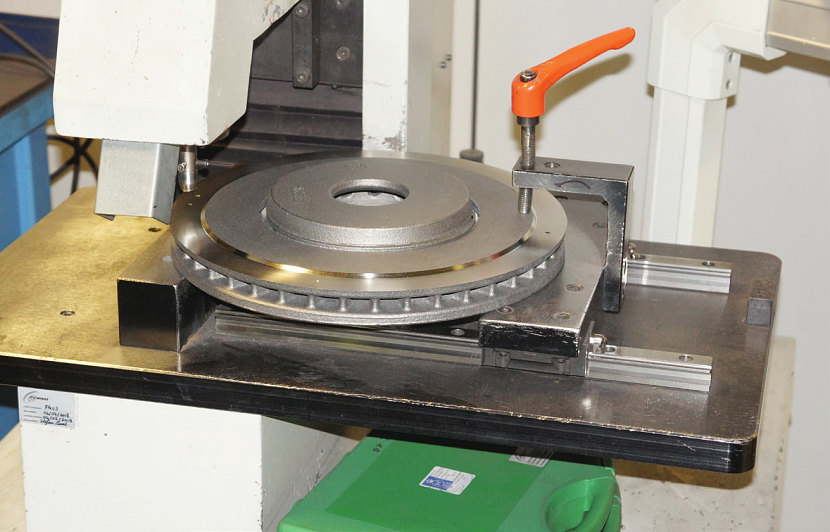

Разумеется, автоматизировано и механическое производство. Все металлорежущие операции выполняются на станках CNC (Computer Numeric Control, по-нашему ЧПУ), объединенных в линии. Их немало, этих операций – но особенно интересны нестандартные, специфические для дисков. Например, балансировка. Здесь не навешивают грузики, как в шиномонтаже, а убирают дисковой фрезой лишний металл – причем мгновенно, не уследишь.

А из области «химии» впечатляет покрытие дисков особой краской, высыхающей под действием ультрафиолетовых лучей. Эту технологию так и называют – УФ-окрашивание. По сравнению с другими покрытиями такая технология обеспечивает лучшую антикоррозионную защиту. И придает отменный товарный вид, что тоже немаловажно.

Brembo выпускает различные диски: цельные стандартные, вентилируемые, с перфорацией, слотированные, составные с механическим соединением частей и составные с соединением посредством литья. Мы наблюдали изготовление цельных дисков. Но нам рассказали и о технологии составных дисков.

Стальную ступицу получают методом горячей объемной штамповки на прессе. Затем ее помещают в литейную форму, куда заливают (а точнее, вводят особым методом) жидкий чугун, имеющий температуру 1400° C. Температура плавления стали, из которой изготовлена ступица, выше, поэтому штампованная деталь прекрасно выдерживает эту операцию.

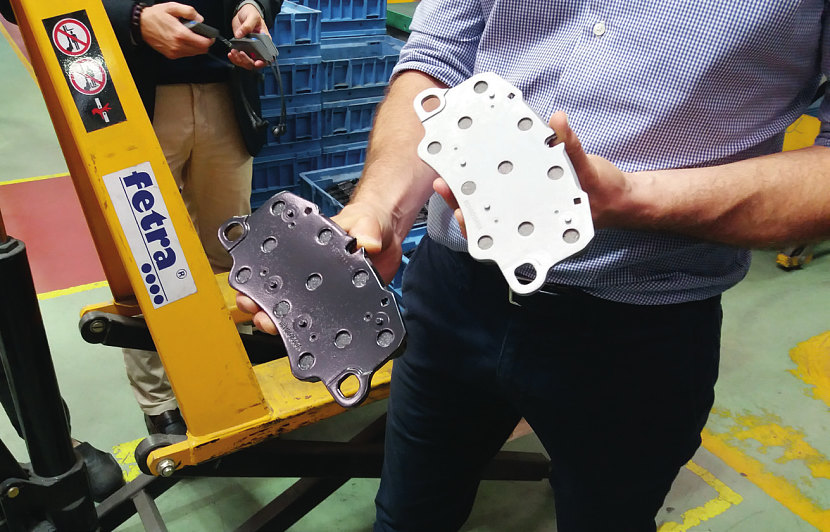

Далее чугун застывает, охватывая специальные стальные «зубья» на ступице, и пожалуйста – соединение готово. Перед нами монолитный композит – ступица из легированной стали и фрикционная поверхность из высокоуглеродистого чугуна.

В результате получается легкий диск, полностью взаимозаменяемый с оригинальным «коллегой». Наиболее важные его преимущества таковы: устойчивость к деформациям, легкость и управляемость, поскольку вес диска снижается на 15%, уменьшение воздействия на окружающую среду вследствие снижения потребления топлива и эмиссии отработавших газов. И в качестве вишенки на торте – экологическое УФ-покрытие диска.

А вот любопытный факт: тормозным колодкам Brembo исполнилось 10 лет. Мы видели их производство тоже. Подготовка металлического каркаса для лучшей адгезии фрикционной композиции, прессование колодок, скорчинг для минимизации приработки новой колодки к диску – эти и другие операции выполняются на высочайшем технологическом уровне. В итоге получаются экологичные (без асбеста и меди!), надежные и что важно – комфортные фрикционные изделия.

Здесь нельзя не сказать о тормозных колодках XTRA, выпускаемых Brembo с использованием материала BRM X L01. Материал состоит из более чем 30 различных компонентов, подобранных в собственной исследовательской лаборатории.

Благодаря этому материалу тормозные колодки Brembo XTRA идеально подходят спортивным дискам XTRA и MAX, улучшая чувствительность педали, а также увеличивая комфорт и долговечность пары «диск – колодка».

По сравнению с материалом, используемым для стандартных колодок, новое решение отличается более высоким коэффициентом трения, что гарантирует более решительное и стабильное торможение как при низких, так и при высоких температурах.

Отметим, что специальная фрикционная композиция BRM X L01 делает эти колодки уникальными. Она гарантирует низкий износ дисков при любых условиях вождения, несмотря на большую эффективность по сравнению со стандартным составом. Этот инновационный материал появился благодаря опыту Brembo в производстве оригинального оборудования и High Performance продуктов.

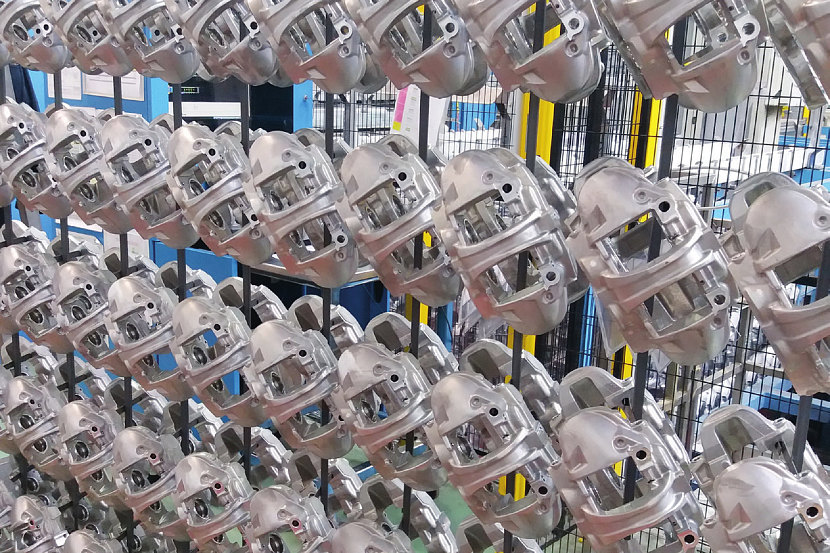

Можно долго рассказывать об уникальных суппортах Brembo, с которыми нас также ознакомили. Об их классификации, технологиях и расцветках, как правило, привязанных к определенным автомобильным брендам или к типам автомобилей (например, к гибридам). Об испытаниях и перспективах. Но вы же знаете – нельзя объять необъятное. Тем более, в одной журнальной статье.

Не страшно. Ведь мы же не прощаемся с Brembo. Значит, и беседы наши будут продолжены.

Москва – Бергамо – Москва