Вскрытие показало… Часть 5. Шняга

Время от времени эксперту-турбинисту на вскрытие попадает то, что некоторые острословы называют шнягой. Что такое шняга? Шняга – это… Сложно сказать однозначно. Толковые онлайн-словари дают несколько десятков значений этого жаргонного и сленгового словца. Среди них такие: ерунда, барахло, ненужная вещь, обман, невезение и даже, извините, человеческие фекалии. В общем, слово буквально на все негативные случаи нашей жизни. Безусловно, оно уместно и когда имеешь дело с копией, подделкой, контрафактом – одним словом, «неоригинальной» запчастью. Давайте посмотрим, каково же иметь дело с «турбошнягой».

Проблема некачественных копий и контрафакта на вторичном рынке автомобильных запчастей была, есть и, скорее всего, будет. Ее базис – присущее всякому человеку, будь то автовладелец или работник сервиса, желание сэкономить. Это естественное желание столь же естественно обостряется в периоды, когда экономия денег становится не просто похвальной рачительностью, но острой необходимостью. Например, как сейчас. Пока рулевые экономики прощупывают дно кризиса, в кошельках россиян денег не прибавляется. И если в тучные времена большинство покупателей заявляли: «Мне нужна оригинальная турбина», то сегодня чаще спрашивают: «А нет ли у вас чего-нибудь подешевле? Может, какие-нибудь аналоги?».

Как известно, «спрос рождает предложение». Предлагают разные «аналоги». Меж ними нечасто, но встречаются изделия приемлемого качества. Как правило, эта продукция выпускается под той или иной торговой маркой. Ее происхождение не скрывается, т.е. производитель готов нести ответственность за свой товар. Но на такой покупке много не сэкономишь. «А если еще дешевле?» А дешевле – копии «ноу нейм» или контрафакт, т.е. шняга.

Мировые производители турбокомпрессоров (ТК) ответственно заявляют, что их изделия чрезвычайно надежны. Этот факт подтверждается практикой эксплуатации турбоагрегатов. Отказы оригинальных турбин из-за производственного брака составляют ничтожные доли процента. Высокая надежность турбин достигается прежде всего тотальным контролем всех этапов производства, начиная от поставки сырья и комплектующих и заканчивая сборкой изделия. В этом нет ничего необычного, подобные меры обеспечения качества действуют при производстве любой современной высокотехнологичной продукции. Однако в производстве турбокомпрессоров есть нечто необычное, проистекающее из особенностей технологического процесса. Он включает обязательную финишную балансировку ротора каждого (а не одного из партии) ТК в составе центрального корпуса подшипников. Эта операция выполняется с полной имитацией работы турбины в двигателе, с подачей в корпус горячего моторного масла под давлением, с раскручиванием ротора вплоть до номинальных оборотов. В ходе этой операции решаются несколько задач одновременно:

– проверяется правильность сборки «сердца» ТК;

– проверяется надежность газодинамических уплотнений ротора;

– приводится к допустимому уровню величина остаточного дисбаланса ротора;

– происходит обкатка турбины.

Только после безупречного прохождения этого этапа главный сборочный узел турбины, так называемый картридж, возвращается на сборочную линию для заключительных монтажных, регулировочных операций и выходного контроля изделия. Таким образом, каждое изделие, сходящее с конвейера, проверяется на работоспособность и обкатывается.

Ну а что же шняга? Если бы ее производство было таким же современным, высокотехнологичным, масштабным, с такой же системой контроля качества и технологией сборки, то и стоила бы она никак не дешевле оригинала. Законы экономики едины для всех и чудесных исключений, к сожалению, не бывает. Какими же средствами достигают двух-, а то и трехкратного снижения стоимости производители неоригинальных турбин? Они «упрощают» конструкцию, избавляются от «лишних» деталей, используют суррогатные материалы и технологии. Давайте посмотрим, чем оборачивается такая «экономия».

Суррогатные материалы

В первую очередь это касается деталей «горячей», турбинной части ТК. Например, основой сплава для турбинного колеса, сложная рецептура которого держится в секрете, является дорогостоящий никель. В колесах оригинальных турбин содержится 70–80% никеля, чем достигается его жаростойкость, а в неоригинальных деталях – не более 30%. Результат такой экономии несложно предугадать: при работе ТК лопатки «текут», происходит их пластическая деформация. Под действием центробежных сил лопатки удлиняются вплоть до соприкосновения с корпусом турбины. Бывает, удлинение так велико, что при разборке ротор невозможно вытащить из корпуса турбины.

На практике приходится часто сталкиваться с низкой вибропрочностью лопаток, которая обусловлена как свойствами материала, так и дефектами литья (наличием раковин, микротрещин и т. п.). Это приводит к отрыву одной из лопаток (фото 1). Повреждение похоже на следствие попадания в турбинное колесо постороннего предмета. Отличие – в характере излома в месте разрушения и картине повреждения соседних лопаток.

Корпуса турбин, также испытывающие большие тепловые нагрузки, в оригинале изготавливаются из чугуна, который легируется тем же никелем, хромом или молибденом. Здесь тоже есть солидный резерв для экономии примерно с теми же последствиями.

Компрессорные колеса изготавливаются из алюминиевых сплавов, которые значительно дешевле никелевых. Здесь возможность для экономии на рецептуре не так велика, но все же: «Курочка по зернышку клюет, а весь двор…». Можно, например, сэкономить на сырье – отлить крыльчатки из вторичного алюминия, да еще упростить технологию литья в ущерб его качеству. Часто встречающийся результат – отрывы лопаток (фото 2). Разрушение ожидаемо происходит по корневому сечению, где достигаются наибольшие напряжения при вибрации лопаток. Иногда колеса компрессора выходят из строя из-за некорректно выполненной механической обработки (фото 3). Убирая материал при балансировке колеса, здесь недопустимо утоньшили диск крыльчатки.

Бесконтрольный контроль

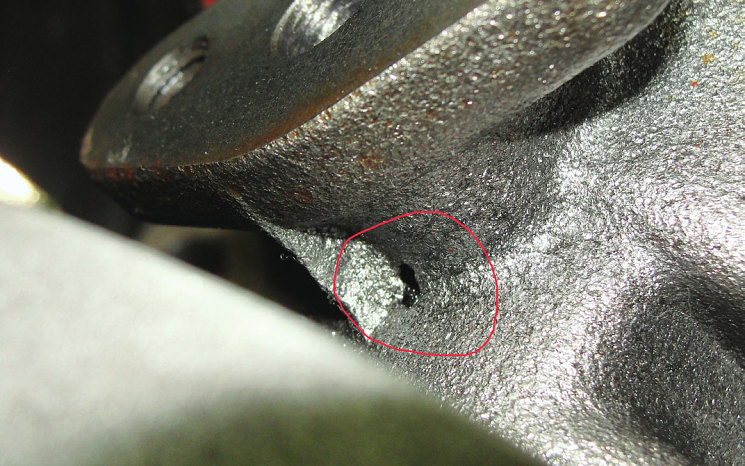

Какими бы совершенными не были технологические процессы, невозможно полностью предотвратить появление брака. Поэтому производители оригинальной продукции тратят много сил и средств на то, чтобы своевременно обнаружить бракованные детали и убрать их из технологической цепи. А если на этом сэкономить? Тогда может получиться так, как показано на фото 4. При экспертизе неоригинального ТК был обнаружен брак литья – сквозная раковина в центральном корпусе подшипников. Через нее масло, поступающее в турбину, частично истекает наружу. Мало того, что вместе с маслом утекают и деньги, ухудшаются условия смазки подшипникового узла турбины, да и до пожара недалеко. Такой дефект легко выявляется на этапе финишной балансировки ротора (фото 5). Видимо, производитель этой шняги исключил его в целях экономии.

В ряде турбин применяются так называемые «мокрые» корпуса подшипников. Они имеют рубашку охлаждения, через которую прокачивается антифриз из системы охлаждения двигателя. Производители оригинальных турбин контролируют герметичность рубашки в отлитых деталях методом опрессовки. Как поступают производители шняги, можно догадаться по результатам следующего вскрытия.

Вскрытие № 12

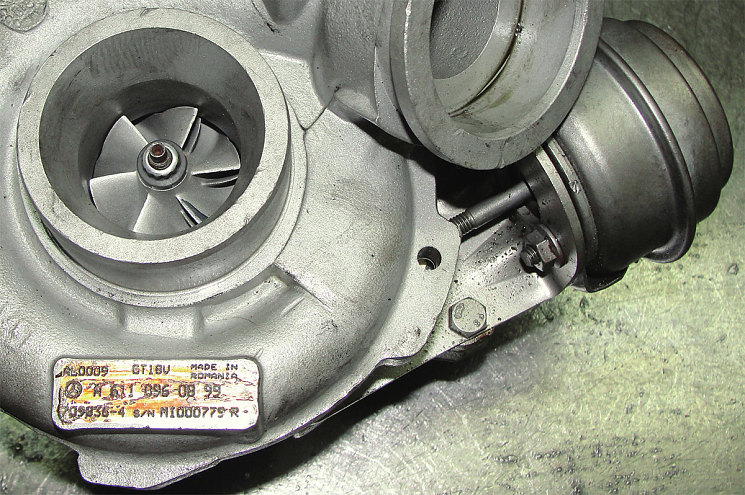

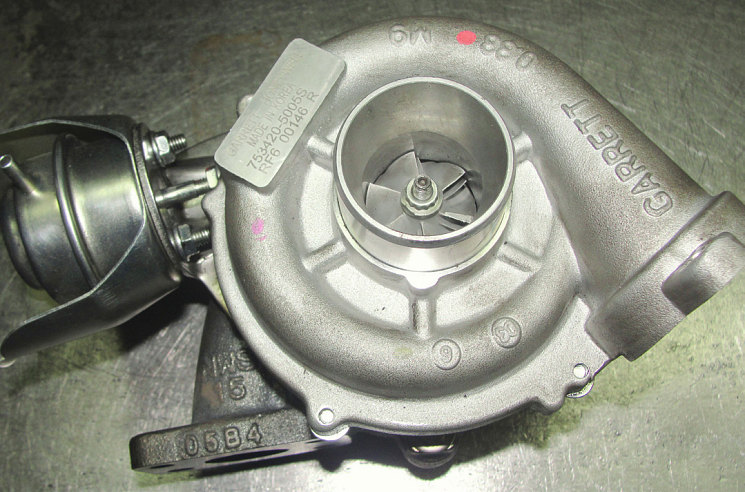

Объект – неоригинальный турбокомпрессор Garrett модели GT1749S 2,5-литрового турбодизеля Hyundai, бывший в эксплуатации, не подвергавшийся восстановительному ремонту (фото 6).

Внешним осмотром установлено:

– признаков самостоятельной разборки турбокомпрессора не обнаружено;

– следов применения герметика при установке турбокомпрессора на ДВС нет;

– настройка пневматической камеры управления байпасным клапаном турбины соответствует техническим условиям завода-изготовителя.

Демонтаж корпусов турбокомпрессора выявил:

– в корпусе компрессора обнаружено моторное масло;

– радиальный и осевой люфты вала ротора не превышают норм технических условий завода-изготовителя;

Разборка корпуса подшипников показала:

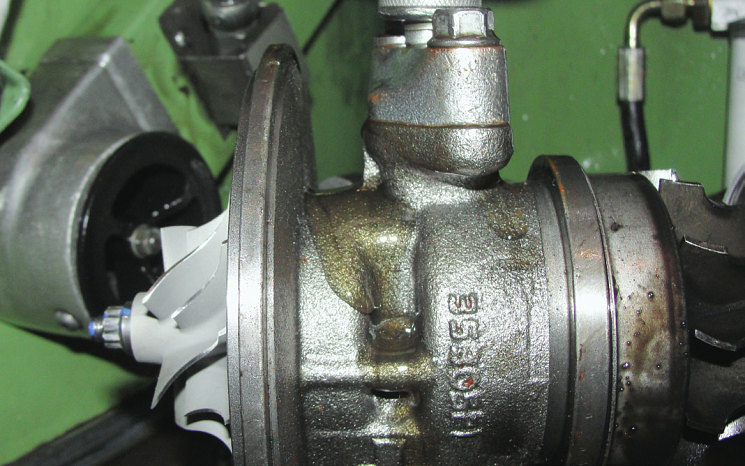

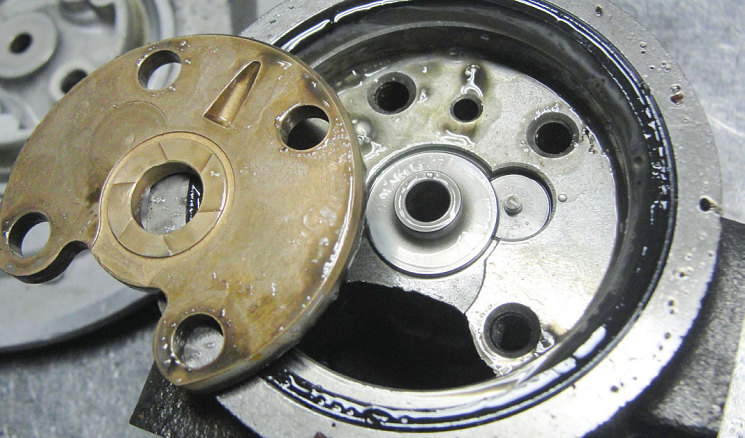

– в корпусе подшипников обнаружено моторное масло в смеси с охлаждающей жидкостью (фото 7);

– рабочие поверхности вала ротора и подшипников скольжения следов износа не имеют.

– уплотнительные кольца корпуса подшипников не повреждены;

– корпус подшипников имеет технологический брак литья – раковину, соединяющую рубашку охлаждения с внутренней полостью корпуса, что позволяет охлаждающей жидкости попадать в систему смазки ДВС (фото 8).

Выводы

Турбокомпрессор не работоспособен. Причиной его отказа является заводской дефект корпуса подшипников, что может быть признано гарантийным случаем.

На фотографиях видно, что турбина проработала недолго. И это хорошо. Иначе последствия разбавления моторного масла антифризом могли бы быть более серьезными как для турбины, так и для двигателя. Впрочем, турбине и в таком состоянии грозит самый дорогой метод ремонта – замена картриджа. Дело в том, что отдельно корпуса подшипников никто не поставляет – охотников возить из-за рубежа чугун нет.

Нетехнологичные технологии

На фото 9 показана картина, которую на первый взгляд можно принять за следствие ошибки при сборке картриджа турбины. Действительно, такой результат может получиться, если стопорные кольца, удерживающие опорные подшипники от смещения, установить не той стороной, которой следует. Дело в том, что они изготавливаются из листового металла методом вырубки-пробивки. При такой технологии одна сторона детали получается со скругленными кромками, а другая – с острыми. В фирменных инструкциях по сборке на этот счет есть предупреждение: стопорное кольцо следует ставить гладкой стороной к подшипнику.

В данном случае детальное исследование колец опровергло версию неправильной сборки. Оказалось, отверстия в кольцах пробиты так, что острые заусенцы торчат в обе стороны. Как ни поставь – результат будет одинаков: кольца как резцы проточат мягкий материал подшипников.

Можно подумать, что это единичный случай. Как говорится: «И на старуху бывает проруха!». А вот и нет, при вскрытии «турбошняги» такая ситуация – не редкость, чему есть документальное подтверждение (фото 10 и 11).

Коли речь зашла о заусенцах, уместно привести в пример еще один характерный случай, который отражен в следующих выдержках из акта экспертизы.

Вскрытие № 13

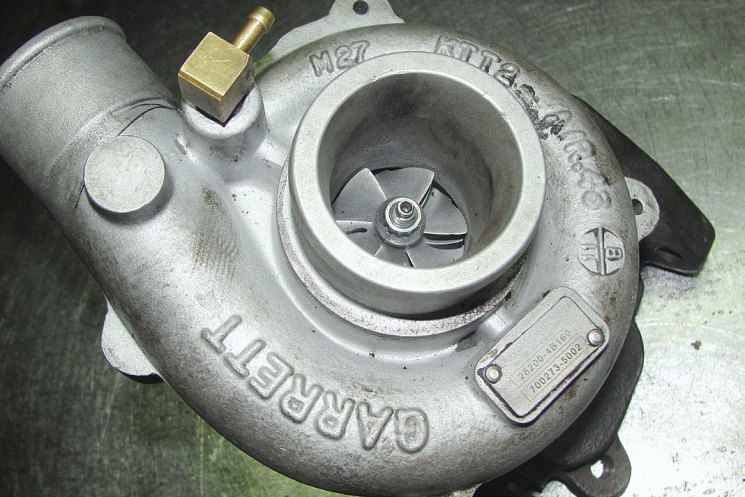

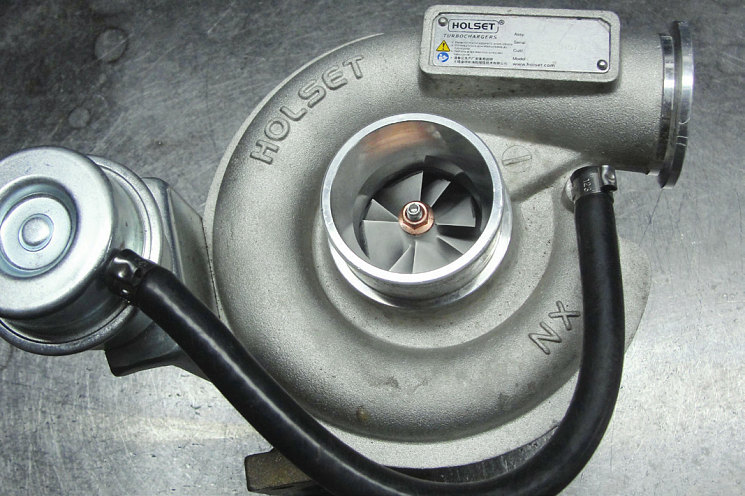

Объект – неоригинальный турбокомпрессор Cummins/Holset модели HE221W коммерческого турбодизеля Cummins, бывший в эксплуатации, не подвергавшийся восстановительному ремонту (фото 12).

Внешним осмотром установлено:

– внешних повреждений, а также следов самостоятельной разборки турбокомпрессора и применения герметика при его монтаже на ДВС не обнаружено;

– настройка пневматической камеры управления байпасным клапаном турбины соответствует техническим условиям завода-изготовителя.

Демонтаж корпусов турбокомпрессора выявил:

– в корпусе компрессора обнаружено моторное масло;

– радиальный и осевой люфты вала ротора вдвое превышают нормы технических условий завода-изготовителя;

– лопатки колес турбины и компрессора имеют повреждения из-за касания корпусных деталей (фото 13).

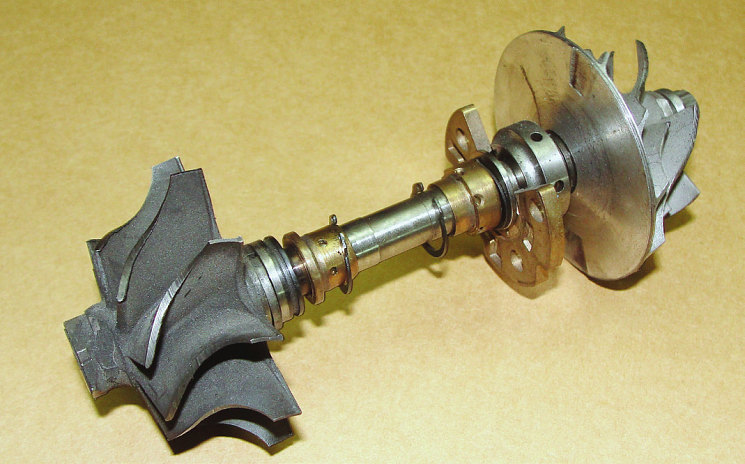

Разборка корпуса подшипников показала:

– в масляных каналах корпуса подшипников и подшипников скольжения обнаружены частицы металла;

– шейки вала ротора имеют следы абразивного износа в виде глубоких кольцевых канавок;

– рабочие поверхности подшипников скольжения изношены, имеют включения посторонних твердых частиц (фото 14), в опорном подшипнике со стороны турбины обнаружены трещины;

– упорный подшипник и уплотнительные кольца корпуса подшипников разрушены (фото 15);

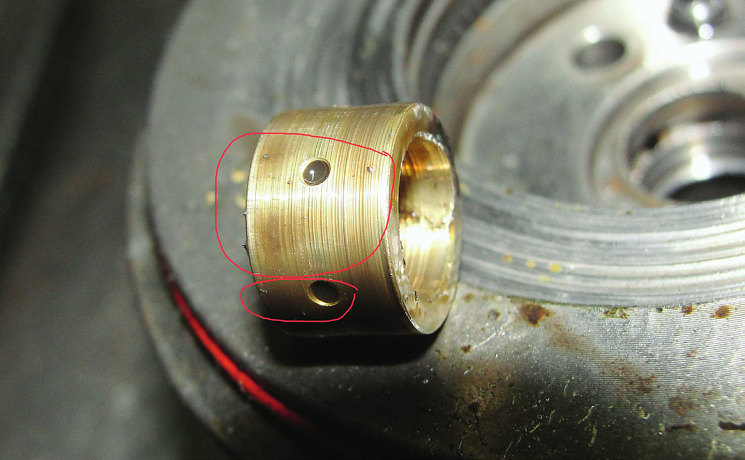

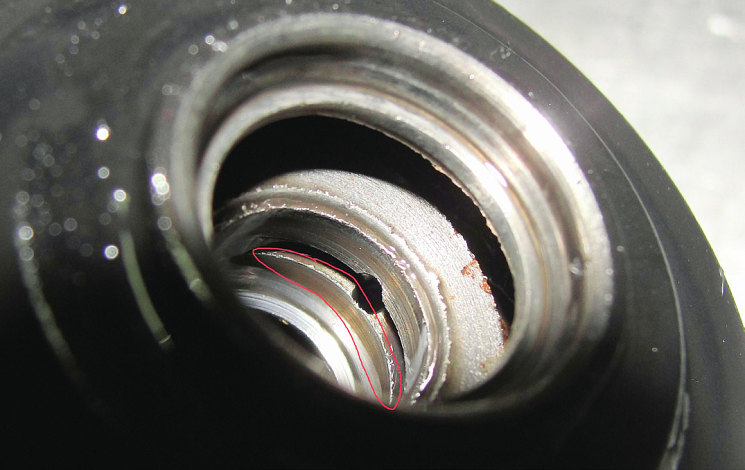

– в корпусе подшипников, в месте выхода масляных каналов, по которым смазка поступает к опорным подшипникам, обнаружены заусенцы, не удаленные производителем турбокомпрессора (фото 16).

Выводы

Турбокомпрессор не работоспособен.

Наиболее вероятной причиной выхода данного турбокомпрессора из строя является абразивный износ деталей подшипникового узла посторонними частицами металла, а именно – заусенцами масляных каналов корпуса подшипников. Следовательно, отказ турбокомпрессора вызван производственным браком.

Что тут скажешь? А вот что… Шняга шняге – рознь, т.е. она, шняга, бывает очень разного качества. Порой ее видно буквально за версту, так что совсем не обязательно быть профессионалом, чтобы понять, что это подделка. Данный случай – другой пример. С виду эта копия «холсета» выполнена очень неплохо: хорошее качество литья, фирменный знак, шильдик – все настолько похоже на правду, что может смутить и знатока турбин. Но не профессионального эксперта, который обращает внимание не столько на внешний вид агрегата, сколько на его «внутренности».

Конфигурация и отделка головок болтов, форма лопаток и хвостовика турбинного колеса, конструкция гайки вала ротора, не говоря уже о надписях и наклейках на деталях, – все это позволяет однозначно распознать контрафакт. Изготовитель этой шняги постарался, чтобы получилось очень похоже на оригинал. Но его подвели, казалось бы, незначительные «детали», в которых, как водится, «кроется дьявол». Тут он укрывался в такой мелочи, как не снятые после фрезерования заусенцы. Такое часто случается со шнягой: все очень похоже на оригинал. Только не работает.

Лишние операции, лишние детали

Достаточно большая часть поступающей на экспертизу «турбошняги» с пневмокамерами, управляющими байпасным клапаном или регулируемым сопловым аппаратом турбины (РСА), грешит неправильной настройкой камер. То ли изготовитель пользуется неверными регулировочными данными, то ли считает операцию настройки камеры лишней, то ли доверяет ее выполнение потребителю. Последствия могут быть разной степени тяжести, как то: дезинформация блока управления двигателем, фиксация ошибок по системе управления, переход двигателя в аварийный режим и т. п.

В случае турбин с РСА это наиболее критично, поскольку настройки пневмопривода более тонкие, да и некорректная работа механизма РСА может нанести серьезный вред и турбине, и двигателю. Пример грубого нарушения регулировки был обнаружен при вскрытии копии турбины Garrett для Mercedes Sprinter (фото 17). Видно, что в крайнем положении направляющие лопатки полностью перекрывают проточную часть турбины. Для отработавших газов не остается ни малейшей лазейки. В этом случае двигатель «спринтера» просто не запустится.

В приводящемся ниже отчете о результатах вскрытия очередной шняги также было выявлено нарушение настройки пневмокамеры. И ряд других характерных «особенностей», отличающих контрафакт от оригинала.

Вскрытие № 14

Объект – неоригинальный турбокомпрессор Garrett для турбодизеля 1,6HDI, бывший в эксплуатации, не подвергавшийся восстановительному ремонту (фото 18).

Внешним осмотром установлено:

– внешних повреждений не обнаружено, корпус турбины имеет следы перегрева (цвета побежалости);

– настройка камеры управления РСА турбины не соответствует техническому регламенту завода-изготовителя оригинального турбокомпрессора.

Демонтаж корпусов турбокомпрессора выявил:

– отсутствуют уплотнительные кольца (резиновое и стальное) между центральным корпусом и улитками компрессора и турбины;

– в корпусе компрессора обнаружено моторное масло;

– радиальный и осевой люфты ротора не превышают норм завода-изготовителя оригинального турбокомпрессора.

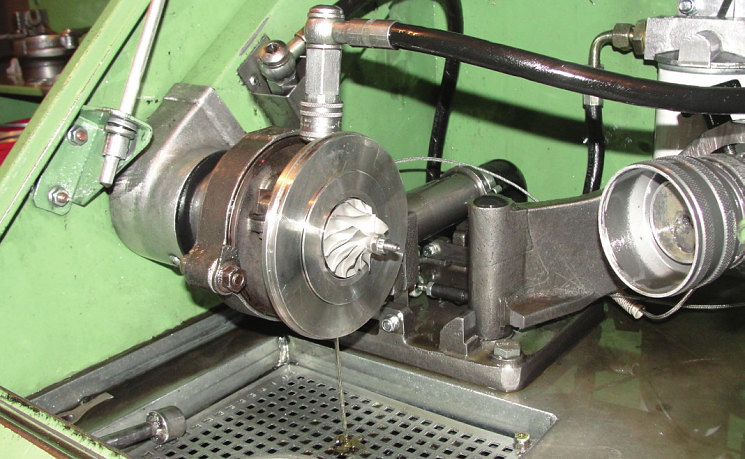

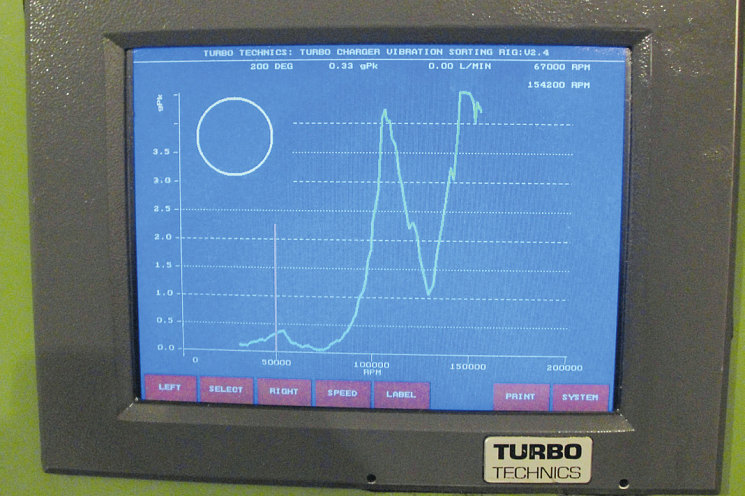

Проверка уровня остаточного дисбаланса ротора и работоспособности уплотнений проведены на специализированном стенде марки TurboTechnics (фото 19). Проверка проводилась при температуре масла 80 °С, вязкости 0W-30 и давлении 0,5–0,6 МПа. Максимальная частота вращения ротора составила 154 200 мин-1. Получены следующие результаты:

– визуально утечек масла ни с компрессорной, ни с турбинной сторон не обнаружено, посторонних звуков не выявлено;

– в диапазоне оборотов ротора выше 100 000 мин-1 остаточный дисбаланс превышает величину, установленную регламентом завода-изготовителя оригинального турбокомпрессора (фото 20).

Выводы

Турбокомпрессор не работоспособен. Причинами неисправности являются:

– неправильная настройка камеры управления РСА, приводящая к некорректной работе ТК в составе ДВС;

– повышенный остаточный дисбаланс ротора, вызывающий резкое сокращение ресурса ТК;

– отсутствие уплотнений между корпусными деталями ТК.

А ведь с виду, опять-таки, очень похоже на оригинальный агрегат!

Теперь прикинем, что удалось «сэкономить» его покупателю. Он уже оплатил работы по замене сломавшейся турбины на шнягу, а затем и демонтаж шняги. Далее ему предстоит заплатить за ее приведение в рабочее состояние (если это возможно) и обратный монтаж. Вопрос, кто будет оплачивать экспертизу, открыт, поскольку условия гарантии на такие изделия могут быть какими угодно, вплоть до «никаких». Потери от простоя автомобиля учитывать не будем, поскольку он не коммерческий. Тем более, что итог и без этого получится достаточный, чтобы сразу хватило на замену вышедшего из строя агрегата на оригинальный.

Вот так! Все еще хотите «крутнуть барабан нагана»? Воля ваша! В качестве последнего аргумента против такого шага приведем английскую народную турбопоговорку: «Платишь больше – тратишь меньше». Если и теперь не проняло…

Уникальную информацию по устройству, эксплуатации и ремонту систем турбонаддува смотрите на сайте turbomaster.ru