«Страти» – дитя принтера и интеллекта. На что способны автомобили из 3D-принтера

В США по улицам уже давно ездит изготовленный по методу 3D-печати автомобиль. Техника только в начале пути, а владельцы олдтаймеров уже ликуют. Заводу «Фольксваген» грозит в будущем стать музеем.

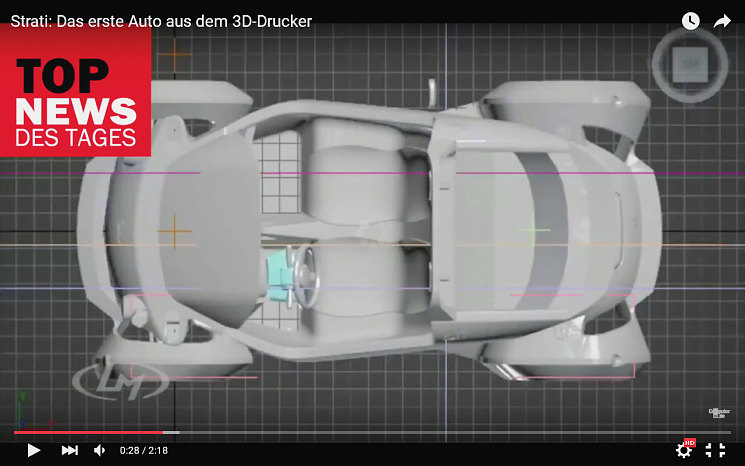

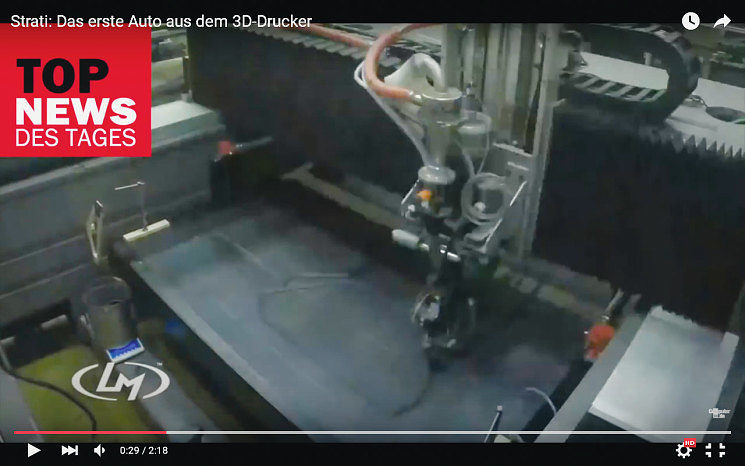

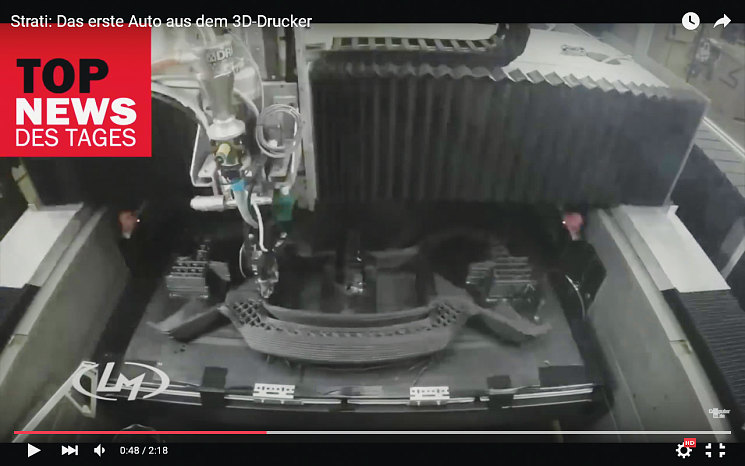

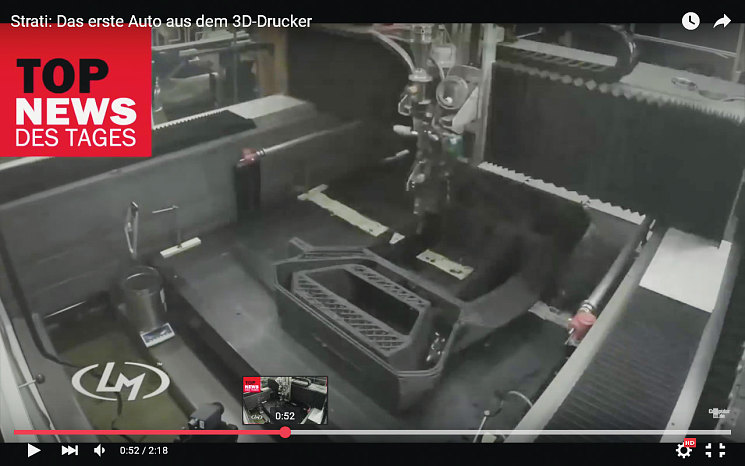

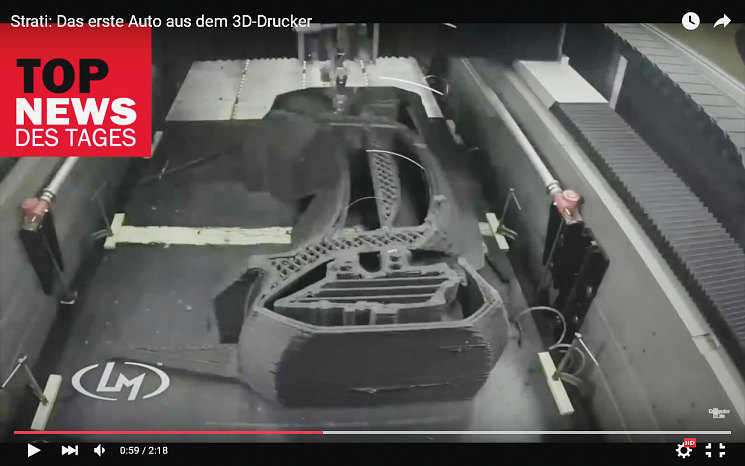

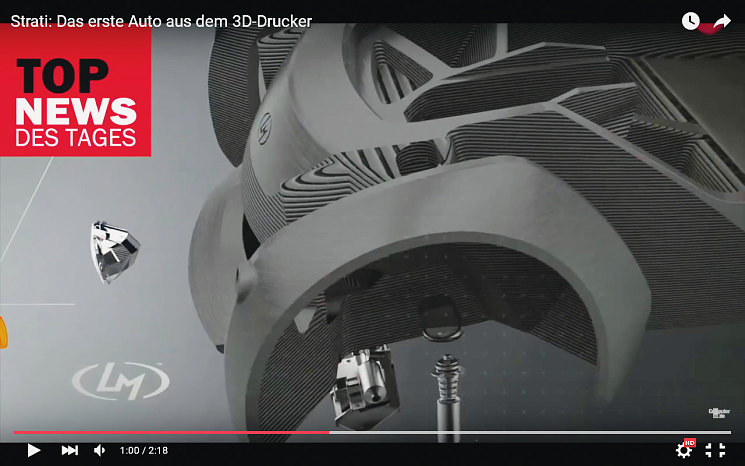

На компьютере по форме отливки – «отпечатки» (вид сверху), находящейся на строительном модуле 3D-принтера, видно, что будущим изделием будет двухместный багги (фото 1).

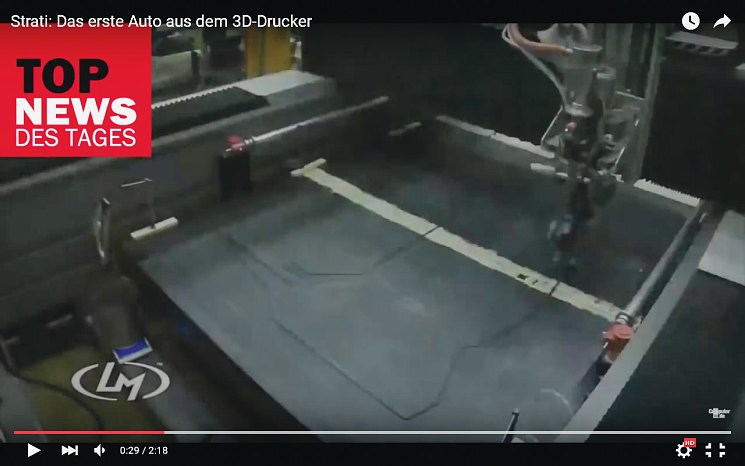

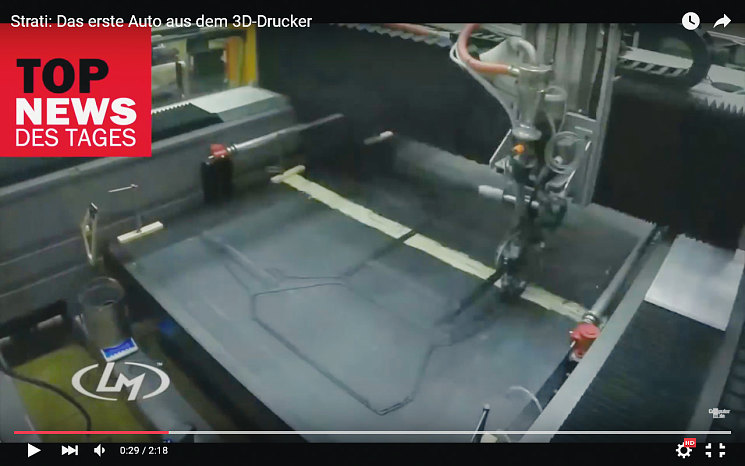

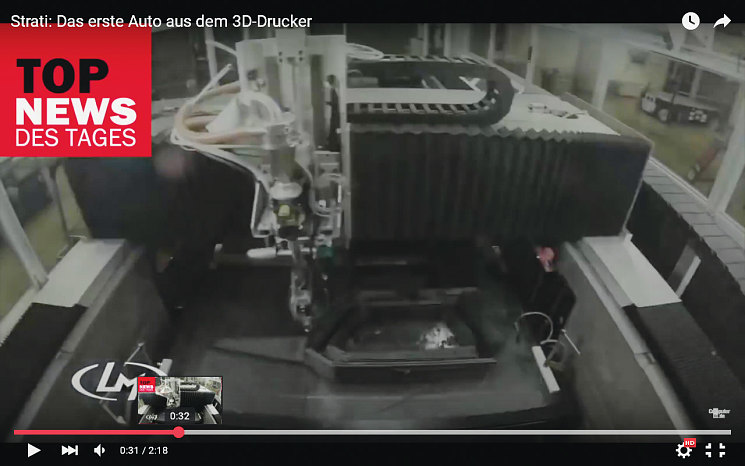

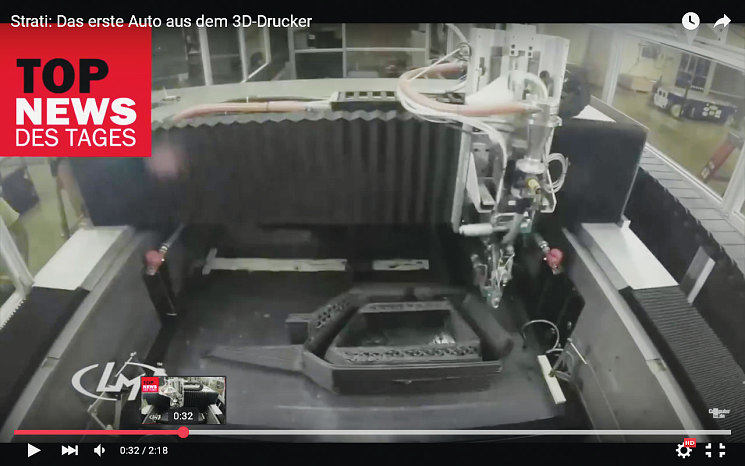

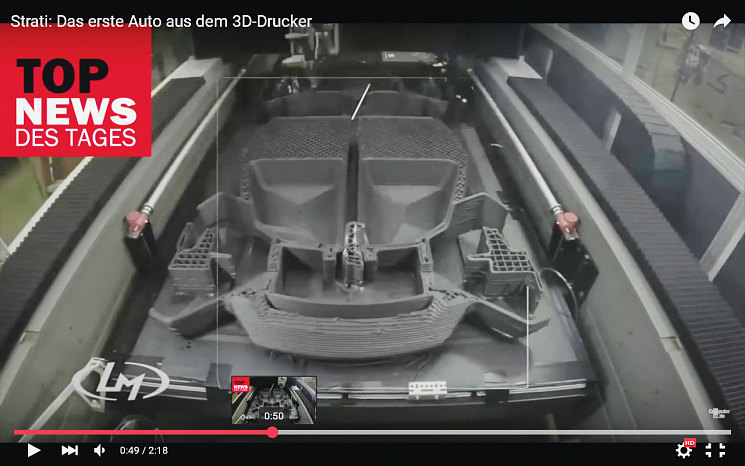

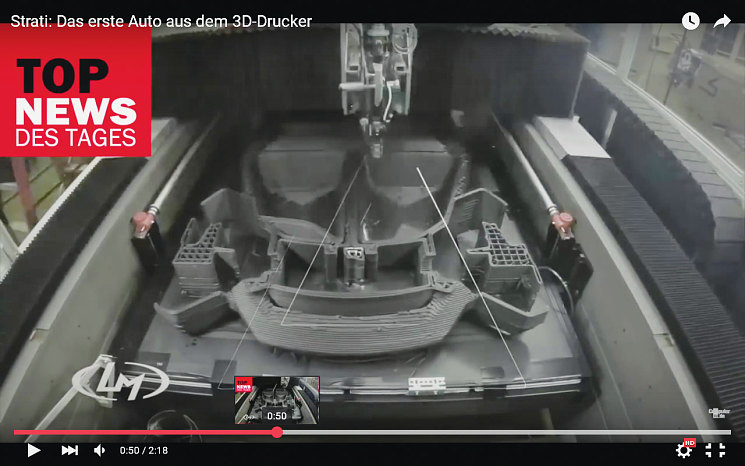

3D-принтер установлен в конструкции, похожей на ванну величиной с морской контейнер. Головка принтера, напоминающая пистолет для пайки горячим воздухом, слой за слоем наносит 212 слоев пластика ABS (Acrylnitril Butadien Styrol) – акрило-нитрилового бутадиен стирола; после охлаждения он твердеет (фото 2).

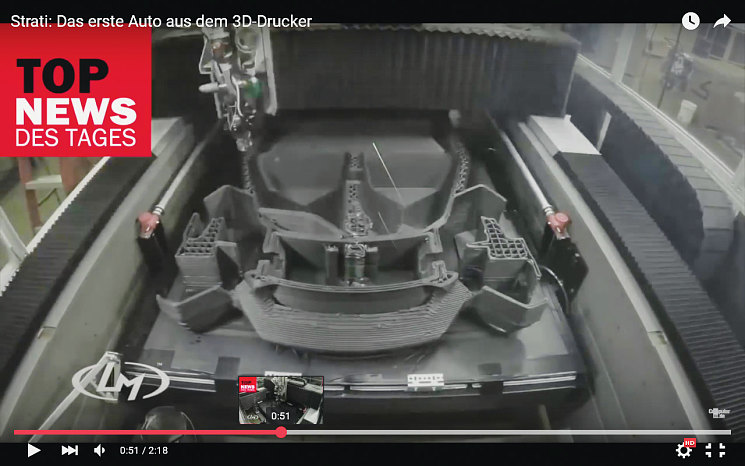

Это тот же материал, из которого изготовливаются кубики Лего. 44 часа продолжается работа принтера, пока не будет изготовлена несущая конструкция будущего автомобиля. Пройдет еще 24 часа, пока управляемый через компьютеры фрезерный станок пятикратно не отшлифует рифленую поверхность и можно будет перейти к механической сборке элементов конструкции автомобиля.

Как и что предполагается делать в новой революционной эре автомобилестроения, показывает опыт создания в штате Аризона (США) стартап-предприятия «Локал Моторс» (Local Motors).

Цель подобного производства заключается в том, чтобы комплектующие просто и быстро распечатывать на 3D-принтере и не иметь отходов производства, минимизировать затраты на транспортировку и быстро изменять дизайн автомобиля в зависимости от пожеланий клиентов.

Технология позволяет уйти от трех самых больших проблем, возникающих у автомобилестроителей при производстве транспортных средств, – это огромное разнообразие деталей, большой вес автомобиля и существенные затраты на изготовление производственного оборудования.

Ячеистые структуры как кости

Можно сказать, что это конец мегазаводов, производящих автомобили. Миру больше не потребуются города-заводы уровня Детройта. На рынке появился их «могильщик» – автомобиль «Страти» (от итальянского: слои, слоистый).

Больше не будет необходимости тратить четыре-пять лет на разработку автомобиля. Вместо этого дизайн и конструкцию нового автомобиля можно будет разработать за четыре месяца и при помощи 3D-печатной техники и технологии его построить.

В будущем автомобили начнут изготавливать на микрофабриках с производительностью 10–15 тыс. единиц ТС в год. В дизайне они будут ориентироваться на суперсовременные тенденции.

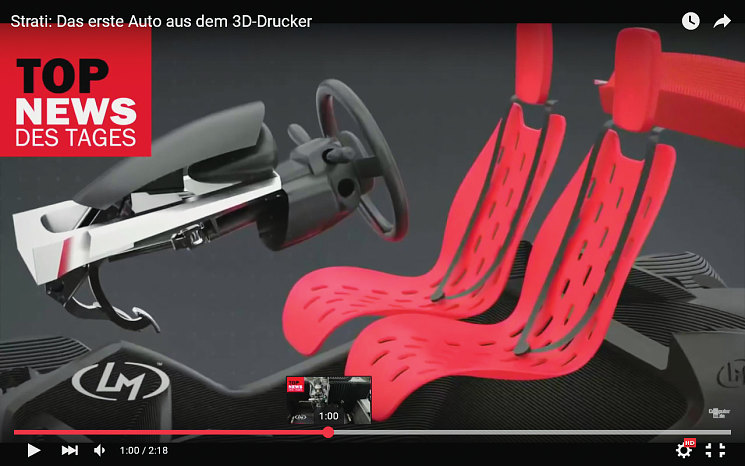

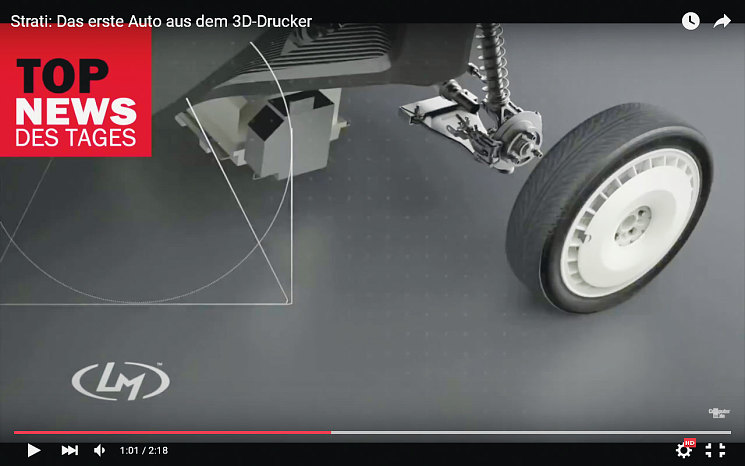

Новые автомобили будут включать очень небольшое количество комплектующих. Вместо 5000–6000 деталей, образующих их сегодня, они будут состоять из примерно 49 компонентов.

К основным принципам фирмы «Локал Моторс» относится использование техники и технологии Open Source (открытого ресурса) и Crowdfunding – альтернативного финансирования предоставления ресурсов и альтернативного изобретательства при помощи интернет-коммуникации.

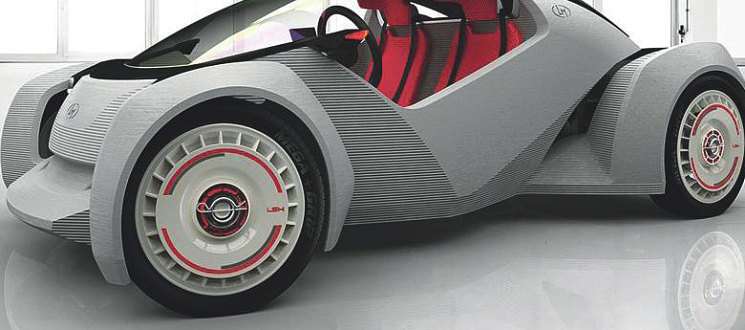

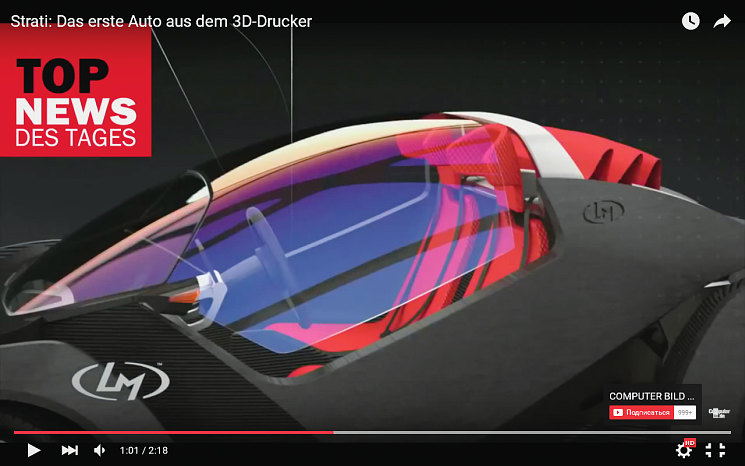

Предложения по дизайну и техническому оснащению автомобиля будут создаваться на основе разработок сбора и согласования онлайн-сообществом, состоящим из 40 тыс. членов. Автомобиль «Страти» родился как победитель дизайнерского конкурса в Интернете. Эскиз туринского (из города Турин, Италия) дизайнера Микеле Аноэ понравился больше всего своей сравнительно легкой формой для 3D-печати и съемной крышей.

При помощи 3D-принтера возникли шасси и все детали интерьера автомобиля включая сиденья. Аккумулятор, электродвигатель, пучки проводов, подвеска, освещение были взяты с французского «Рено Твизи».

Детали электроприводного двухместного автомобиля были установлены во время ярмарки в Чикаго. После чего «победитель» «Страти» завелся на публике и умчался, приводимый в движение собственными силами.

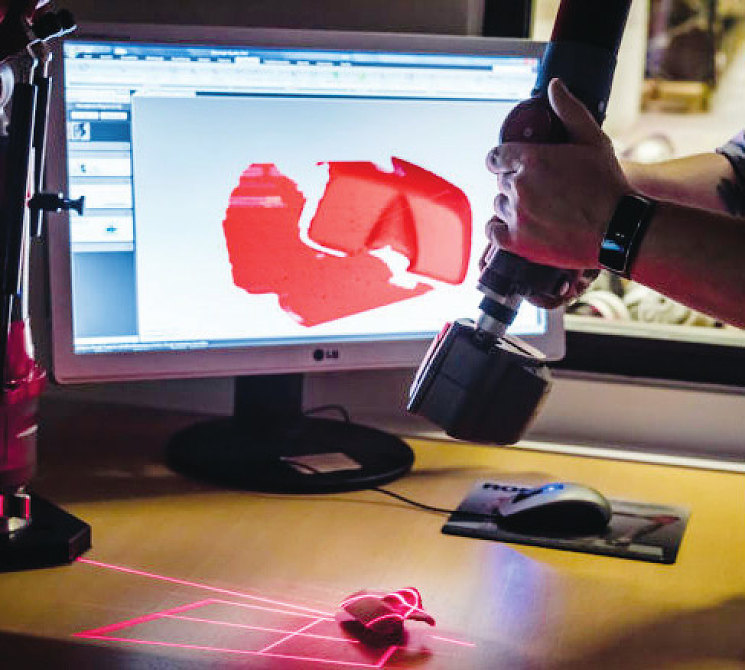

3D-принтер может значительно облегчить жизнь фанатам старинных автомобилей. Для этого достаточно просто сосканировать прототип детали и включить 3D-принтер.

После сканирования деталь для старинного автомобиля может быть воспроизведена на 3D-принтере. Прежде долгие месяцы безуспешного поиска оригинальной детали не оставляли другой возможности, кроме заказа образца на специальном производстве. Это стоило покупателю иногда более 10 тысяч долларов. Теперь любую деталь раритетного автомобиля можно напечатать на 3D-принтере, и стоить это будет всего несколько сотен долларов, а иногда и того меньше.

Такую технологию не следует путать с работой струйного принтера для офиса, но способы их работы очень похожи. После того как подлежащая копированию, т. е. воссозданию, деталь сканируется и перерабатывается в компьютере в цифровую модель, она изготавливается ЗD-принтером. Единственное их различие заключается в том, что ЗD-принтер работает не на чернильной пасте, а на химических соединениях материалов, которые наносятся на изделия слоем 0,001 мм при помощи ультрафиолетового света и затвердевают за долю секунды.

ЗD-принтер кладет слой за слоем до тех пор, пока не возникнет трехкоординатный объект с нужными параметрами. Нет разницы – воспроизводится и репродуцируется уже созданная когда-то кем-то деталь или изобретается новая. Такие принтеры предоставляют огромную творческую свободу действий в сравнении с любым другим способом производства продукции.

Имеется еще одно основание, делающее эту технологию интересной для фанатов восстановления старинных автомобилей. Доля деталей из химических соединений, изготовленных для старых автомобилей, год от года возрастает. Это означает, что появилась возможность накопления и взаимного обмена цифровыми моделями таких ЗD-деталей. Но не следует переоценивать эти возможности. Как показала практика, ЗD-моделирование и печать из химических соединений в первую очередь характерны для деталей небольшого размера, производство которых за давностью лет прекращено. А вот что касается деталей, отвечающих за эксплуатационную безопасность автомобиля, то здесь метод ЗD-печати пока непригоден.

Весь рынок застыл в ожидании: в обозримом будущем, как показывает опыт с другими технологиями и видами продукции, ЗD-печать станет предметом широкого конкурентного использования в различных отраслях как промышленности, так и медицины. Наступает время, когда ЗD-печать из химических соединений материалов станет доступна всем как в промышленных масштабах, так и при изготовлении домашних поделок, и напечатанные на ЗD-принтере детали будут такими же естественными изделиями, как пицца или пирожок. Очень скоро изготовление деталей из химических соединений для автомобиля, домашнего хозяйства или человеческого организма станет уже не фантастикой, а повседневной нормой.

ЗD-печать комплектующих помогает не только при ремонте и эксплуатации старинных автомобилей. Эта технология становится уже обычным явлением при производстве новейших моделей автомобилей. Многие автопроизводители используют ЗD-печать по меньшей мере уже на этапе построения прототипа автомобиля. В отличие от обычных технологий, здесь не требуется разрабатывать и заказывать специальные станки для изготовления отдельных компонентов нового автомобиля, например крыльев, подфарников, фар и т. д. ЗD-печать позволяет с наименьшими затратами легко изменять параметры такого производства, задавать любые формы и конфигурации.

Так, компания БМВ уже с 1991 года применяет аддитивный технологический метод в создании концепткаров. Между тем подразделение, которое называется Центр инноваций и исследований, каждый год изготавливает более 100 тыс. элементов и деталей автомобилей. Первые из них уже в руках клиентов компании. Для гоночных автомобилей серии DTM и Z4 GT3 в Баварии уже было изготовлено 500 шкивов для водяных насосов методом ЗD-печати. Ввиду небольшого количества изделий это оказалось более эффективным, чем производство литьем в специальных литейных формах. К тому же метод обеспечивает конструктивные тонкости, которые другим технологиям не доступны.

Процедура, собственно, несколько сложнее, чем та, которую мы себе можем представить. 3D-принтер наносит материал в виде 0,05-миллиметрового слоя металлического порошка на обрабатываемую пластину. Лазерный луч плавит порошок в заданных местах в среде защитного газа и создает твердый алюминиевый слой.

В будущем 3D-принтеры для автопроизводителей станут еще более важными. 3D-печать дает шанс изготавливать сетевые решетчатые структуры, которые обеспечат ту же стабильность, что и изделия, изготовленные при помощи других технологий, но будут намного тоньше, филигранней и легче. Таким образом 3D-печать будет позволять экономить топливо, с одной стороны, и сделает более комфортабельным внутреннее устройство салона автомобиля – с другой. Помимо этого, канут в Лету сроки ожидания определенных запасных частей и деталей в случае аварии, так как их изготовление будет осуществлено на месте запроса быстро и надежно.

Для конечного пользователя можно назвать очевидным преимущество, которое открывают новые возможности философии индивидуального подхода. В скором времени при желании можно будет формовать быстро и легко имя владельца автомобиля или его фирменный знак на порогах автомобиля, также автолюбитель может рассчитывать на индивидуально 3D-распечатанный по его заказу руль и рычаг переключения передач.

Итак, в сентябре прошлого года американское предприятие-стартап поставило на четыре колеса автомобиль «Страти», полностью распечатанный на 3D-принтере. Состоящий только из пяти элементов кузов электромобиля был изготовлен всего за 44 часа. Затем еще 15 часов выполнялись фрезерные, шлифовальные и полировочные работы, и еще потребовалось два дня для финишной сборки, после чего получился готовый к эксплуатации на дороге прототип.

Пока такая концепция создания автомобиля не пригодна для серийного производства. Но уже через год ожидается вывод автомобиля «Страти» на рынок. Флот таких автомобилей растет из месяца в месяц.