3D-технологии. Трехмерный помощник

В прошлом номере журнал «АБС-авто» рассказывал о мировых новинках в области 3D-печати и общих тенденциях в отрасли. В этот раз редакция обратилась к генеральному директору компании iGo3D (официальному партнеру компаний Ultimaker и Formlabs в России) Константину Захватову с просьбой рассказать, какие модели уже можно использовать в автобизнесе и как с ними работать.

По словам специалистов, работа начинается с создания 3D-модели. Существует несколько способов ее получения. Во-первых, можно использовать специальные трехмерные сканеры. Этот процесс получил название обратной разработки (реверс инжиниринг). Специалист осуществляет бесконтактный перевод физического объекта в цифровую форму. На выходе получается трехмерная модель объекта в виде файла в формате STL.

В дальнейшем файл можно открыть в программе 3D-моделирования или конвертировать в другие форматы (OBJ, WRML, ASCII, AOP, PLY, PTX или X). Здесь, правда, стоит отметить высокую стоимость оборудования. Цена профессионального сканера может составить пару миллионов рублей.

Во-вторых, получить модель можно с помощью штангенциркуля. Это обойдется намного дешевле, однако потребует немало труда. Еще один бюджетный способ предполагает создание модели с нуля при помощи специализированной компьютерной программы.

Наконец, есть вариант использовать готовую модель. В настоящий момент на просторах Интернета существуют несколько ресурсов с обширной базой готовых чертежей. Некоторые сайты могут похвастаться базой с десятками миллионов позиций, включая модели для авторемонта и тюнинга.

Как видно, в ряде случаев помимо самого принтера и материалов владельцу автосервиса может потребоваться специалист по дизайну. В то же время, говорят эксперты, есть и менее затратный вариант. Создание трехмерного объекта можно заказать и у сторонней компании.

Тем более, что с ожидаемым бурным развитием рынка количество фрилансеров-проектировщиков будет только расти. Так, к примеру, было с бизнесом по удаленному обслуживанию компьютерных сетей.

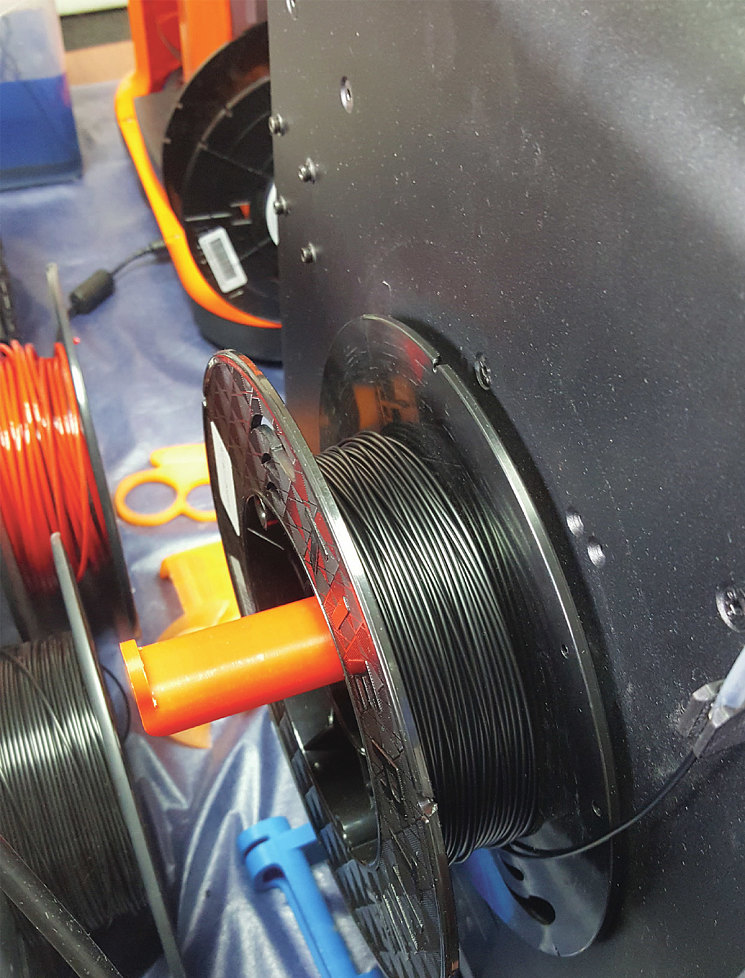

Еще одной статьей расходов станут используемые материалы. Расходные материалы, или филамент, для принтеров трехмерной печати – это исходное сырье, из которого изготавливается конечная модель. Филамент (в переводе «нить») для 3D-принтеров представляет собой намотанный на катушку материал. Основные виды – ABS-пластик, PLA-пластик, нейлон, а также различные пластиковые имитаторы.

ABS

ABS (акрилонитрилбутадиенстирол, АБС)-пластик является самым популярным видом пластика для 3D-принтеров. Его главная особенность – высокая ударопрочность. Этот пластик выдерживает температурную нагрузку до 100 °C.

Он устойчив к воздействию щелочи, кислоты и даже бензина. Однако хорошо растворяется при взаимодействии с ацетоном, а также спиртосодержащими соединениями. Поэтому данный филамент для принтеров нельзя использовать при изготовлении тары для горячей пищи, а также хранения алкоголя.

АБС-пластик – один из наиболее доступных видов расходников для 3D-принтеров. Изделия из данного материала отличаются долговечностью, поскольку он характеризуется высокой размерной стабильностью. Кроме того, акрилонитрилбутадиенстирол легко окрашивается, благодаря чему имеет широкую палитру цветов.

Основным и, пожалуй, единственным существенным недостатком данного пластика для 3D-принтеров является его усадка в процессе печати. Кроме того, при значительном повышении температуры пластик становится токсичным. Однако этот недостаток легко нивелировать при помощи использования вытяжки (или проветривания) во время печати, а также соблюдая нормальный температурный режим в процессе использования готового изделия.

PLA

PLA (полилактид, ПЛА) – экологичный и безопасный пластик для 3D-принтеров, который производится из натурального сырья. Это термопластичный полиэфир, мономером которого является молочная кислота. Cоздается он из биологических отходов – сахарного тростника, кукурузы, картофельного и кукурузного крахмала, соевого белка и целлюлозы.

Учитывая состав, этот пластик идеально подходит для изготовления детских товаров. Кроме того, ПЛА-пластик не подвержен усадке. Изготовление моделей из данного материала не требует подогрева платформы в процессе 3D-печати. Использование полилактида для 3D-принтеров позволяет получать наиболее детализированные модели, которые сразу готовы к применению после завершения процесса печати.

Тем не менее существенным недостатком ПЛА-пластика является его недолговечность. Изделия, созданные из ПЛА-пластика, подвержены действию ультрафиолета и других раздражителей, а также плохо переносят нагрузки.

Кроме стандартных, существуют так называемые инженерные материалы. Такие филаменты позволяют создавать не только прототипы, но и конечную продукцию, которая может быть подвергнута нагрузкам и использоваться в жесткой среде.

Нейлон

Нейлон – схожий с АБС-пластиком филамент для 3D-принтеров. Нейлон имеет превосходную репутацию из-за своих высоких показателей прочности к весу, не говоря уже о его долговечности. Также он имеет низкий коэффициент трения, достаточно гибкий, устойчив к коррозии и может выдерживать значительные механические нагрузки. Выберите этот материал, если вы создаете 3D-печатные инструменты, функциональные прототипы деталей конечного использования.

CPE +. CPE (со-полиэстер) – отличный универсальный материал, обладающий высокой прочностью, химической стойкостью и минимальной усадкой. Тем не менее мы хотели бы предложить вариации на тему этого популярного материала и рады сообщить, что теперь для наших клиентов доступен филамент СРЕ +. Данный материал обладает 10-кратной прочностью и высокой термостойкостью, что делает его идеальным филаментом для мелкосерийного производства и создания функциональных прототипов.

PC. Филамент PC (поликарбонат) позволяет печатать прочные, жесткие части, которые держат форму даже при температурах до 110 °C. Он идеально подходит для печатных форм, функциональных прототипов и мелкосерийного производства.

TPU95А. Этот универсальный материал идеально подходит для промышленного применения и производственных проектов. Подобно резине и пластмассе, этот полуэластичный и химически стойкий материал также обладает особо высоким показателем спекания слоев. Им проще и быстрее печатать, материал отлично подходит для построения механических частей, инструментов и приспособлений.

Помимо основных видов филаментов, последние инновационные разработки в области расходных материалов для 3D-принтеров – различные виды имитаторов. Например, на рынке получили распространение такие виды пластика, как LAYWOO-D3 – имитатор дерева (на 40% состоит из натуральных древесных опилок), Laybrick – имитатор песчаника и BronzeFill – имитатор бронзы (металла).

Зная свойства каждого материала, мастер должен решить, из чего изготавливать деталь. Как рассказали в iGo3D, сейчас на непромышленных принтерах печатают в основном элементы, которые не предполагают большой нагрузки.

Промышленные аппараты позволяют, в свою очередь, создавать предметы, способные выдерживать все положенные нагрузки, но цена такой машины составит несколько сотен тысяч евро, что, по понятным причинам, интереса у автосервиса не вызовет.

На что способен?

Естественно, возникнет вопрос, а на что же тогда способен бытовой принтер? Прежде всего с его помощью можно восстанавливать детали, которые без аппарата пришлось бы менять целиком, к примеру, сегмент воздуховода. Вместо того чтобы бегать по магазинам в поисках нужной запчасти, неисправный элемент можно распечатать.

Часто получается так, что автомобиль простаивает в сервисе из-за отсутствия каких-то мелких запчастей. Это могут быть такие элементы, как крышка дворника, клипса подкрылка, ролик регулировки сидения, всевозможные пластиковые шестеренки, форсунка омывателя, корпус воздушного фильтра и многое другое.

В случае с этими деталями сама печать займет около часа, при условии наличия готовой необходимой модели. Если таковой не имеется, ее создание у специалиста также в среднем отнимет час. Получается, что недостающие запчасти можно получить самое долгое через 120 минут.

Материалы выбираются исходя из нагрузки. В случае ее отсутствия применяют ABS-пластик, для печати клипсы бампера придется использовать нейлон. PLA-материалы идеальны для создания прототипов моделей.

Примечательно, что с помощью аппаратов для послойного создания предметов можно изготавливать различные инструменты под нужды конкретного мастера. Так, специалисты iGo3D продемонстрировали приспособления для снятия обшивки дверей. Современные материалы позволяют даже спроектировать и получить различные ключи, включая свечные.

Под нужды клиента

Помимо непосредственно ремонта сейчас 3D-принтеры применяются и в тюнинг-ателье. Несмотря на дороговизну аппаратов, они значительно сокращают издержки. К примеру, для выпуска тюнингованной запчасти необходимо создать ее прототип.

Обычно его изготавливают из алюминия или пластика с помощью лазерной сварки, фрезерного станка или вручную. На все это тратится время и средства. Кроме того, не факт, что прототип на 100% будет отвечать всем требованиям, соответственно, на его доводку опять потребуется время и средства.

Применение 3D-оборудования (принтер Ultimaker) позволяет в разы сократить затраты на данной стадии. По некоторым подсчетам, на этапах проектирования и подгонки можно сэкономить до 500 долл. за деталь.

Оценили на заводе

Стоит отметить, что экономию времени с помощью послойной печати оценили и российские автопроизводители. Так, в рамках модернизации производственных процессов впервые начал печатать специальное оборудование для конвейера на собственном 3D-принтере Ford Sollers.

Первыми были напечатаны безопасные накладки на пневматическое оборудование в цехах сборки и сварки автомобилей Ford EcoSport и Ford Fiesta. Технология запущена на заводах Ford Sollers во Всеволожске и Набережных Челнах и позволяет печатать около 30 разных наименований деталей.

Защитные накладки традиционно используются в целях обеспечения безопасности рабочих на производственной линии. При захвате насадки инструмента рукой исключается возможность затягивания в автоматизированное оборудование перчатки: колпачок фиксируется, а головка внутри продолжает работу.

Технология 3D-печати является экономичным способом производства деталей, отметили в компании. Определенные детали оборудования выходят из строя раньше, чем само оборудование, в связи с чем возникает необходимость покупки нового оборудования целиком.

Благодаря 3D-печати срок службы оборудования продлевается в 2 раза. Ford Sollers постоянно исследует технологию и возможности ее применения на производстве и пообещала расширять номенклатуру деталей, которые печатаются на собственном 3D-принтере.

На компьютере с помощью специальной программы создается виртуальный шаблон детали. Далее программным способом происходит обработка модели с целью ее разделения на слои. Затем приступает к работе принтер: печатающая головка сильно нагревается и плавит пластик, после чего расплавленный материал подается с нижней части печатающей головки, послойно формируя готовое изделие.

Материалы, используемые для печати деталей, обладают отличными свойствами: гибкий пластик Flex позволяет колпачку гнуться как резина, а твердый пластик ABS обеспечивает необходимую прочность.

41 минута на деталь

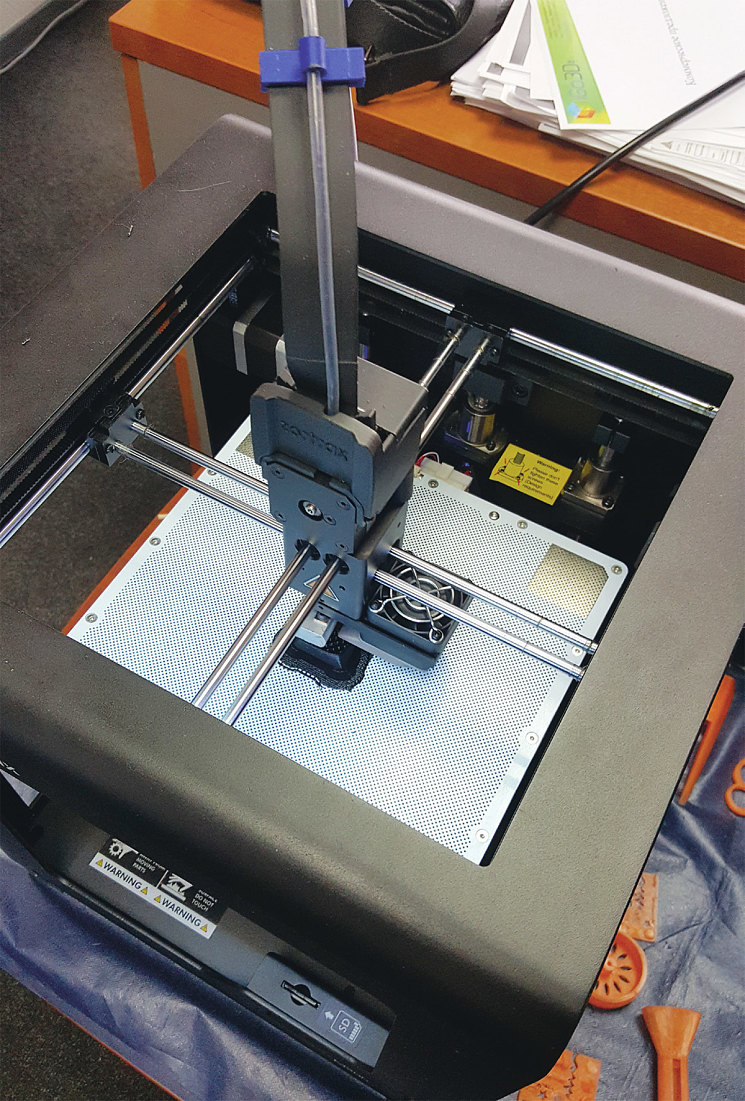

Аналогично работают и персональные принтеры. При их выборе следует учесть такие параметры, как объем собираемых изделий и толщина создаваемого слоя. Для наглядности специалисты iGo3D показали в работе аппарат Zortax M200. Он оптимизирован для применения ABS-пластика, был создан на средства добровольных инвесторов через сайт Kickstarter (открытый для привлечения денежных средств на реализацию различных проектов по системе краудфандинга).

Диаметр выпускного отверстия составляет 0,4 мм; подогреваемая платформа имеет автоматическую калибровку. Объем собираемых изделий – 200 мм × 200 мм × 185 мм. Толщина слоя – до 90 микрон.

Основным преимуществом и отличительной чертой является простое и функциональное программное обеспечение, поставляемое в комплекте с принтером. С его помощью можно редактировать объекты, увеличивать и уменьшать, а также вращать. При этом опорные конструкции создаются автоматически, что существенно облегчает процесс изготовления прототипа малоопытными пользователями.

Как и в случае с промышленным принтером, процесс создания детали на Zortax M200 начинается с работы над компьютерной моделью. Файлы, содержащие информацию о запчасти, обрабатываются с помощью фирменного программного обеспечения и затем записываются на SD-карту.

Потом принтер включают в сеть и помещают карту в специальный слот. Данные об имеющихся на носителе моделях отображаются на экране, расположенном на передней панели. С помощью ручки управления справа от экрана выбирается нужный файл и происходит запуск печати.

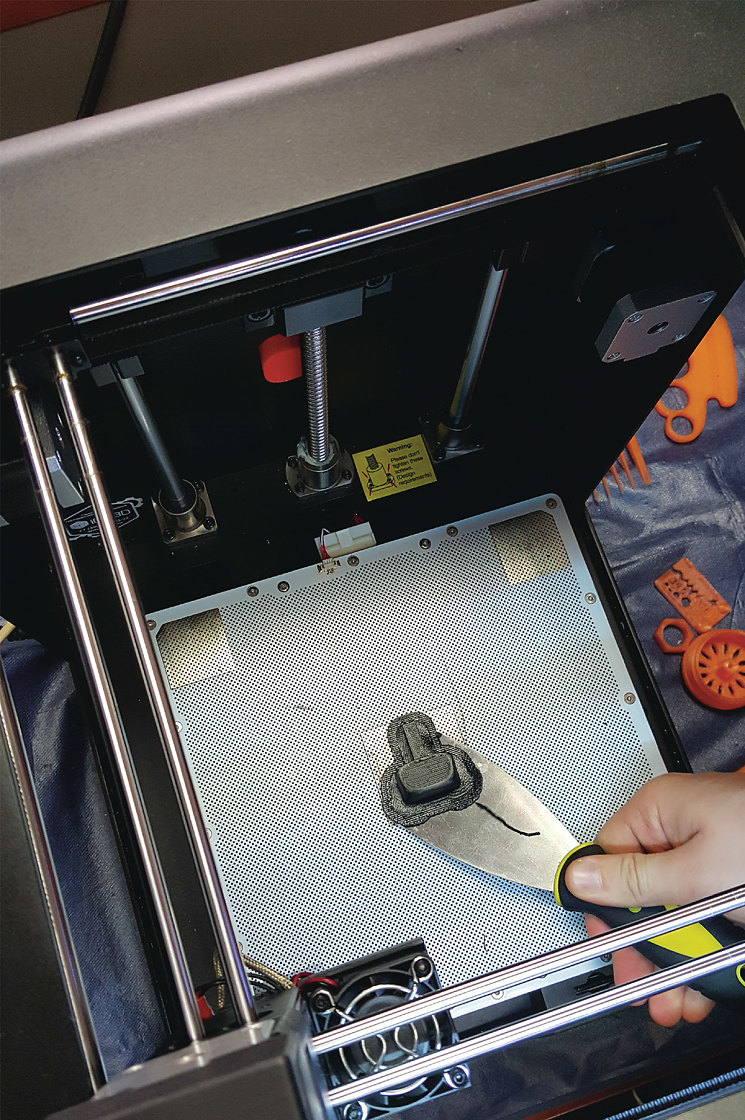

Аппарат подает пластик на перфорированную платформу, создавая основу, которая обеспечит надежное крепление будущего изделия к платформе. Для минимизации деформации при печати ABS пластиком «рабочий стол» подогревается.

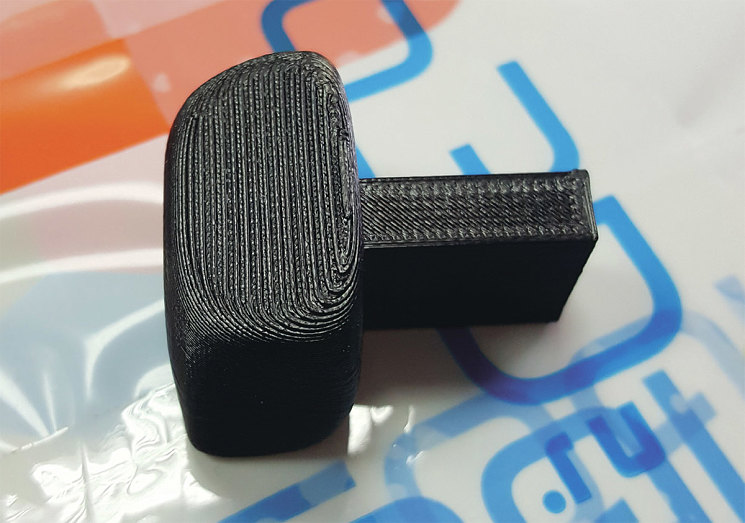

Залив основу, принтер приступает к послойному созданию запчасти. На то, чтобы напечатать небольшой элемент интерьера, у Zortax M200 ушла 41 минута. По окончании процесса необходимо подождать пару минут, пока остынет платформа. Далее с нее с помощью шпателя снимается деталь (как блин со сковородки). Наконец, от запчасти руками отделяется печатная основа.

Если есть необходимость сделать поверхность напечатанного элемента более гладкой, предмет помещают в так называемую ацетоновую баню. Берется контейнер нужного объема, дно выстилается каким-нибудь материалом, например салфетками, на них ставится подставка, которая будет удерживать изделие. Далее салфетку осторожно поливают ацетоном (он будет испаряться), накрывают крышкой и ждут около 30 минут.

Подводя итог, можно отметить, что в автосервисном деле 3D-принтер будет интересен предприятиям, стремящимся экономить время, и тюнинговым компаниям, делающим ставку на эксклюзивность продукции.