Без кабины не поедешь

«ДАЙМЛЕР КАМАЗ РУС» пригласил журналистов на открытие нового завода по производству каркасов кабин. Мы приняли приглашение и вылетели на предприятие, расположенное на территории автозавода КАМАЗ в Набережных Челнах.

Пока известные зарубежные производители автомобилей уходят с российского рынка, Daimler AG укрепляет свои позиции в России. Открытие завода «ДАЙМЛЕР КАМАЗ РУС» стало новым витком эволюции сотрудничества российского производителя грузовиков и германского автомобильного концерна. Предприятие будет производить каркасы кабин для новых грузовиков «КАМАЗ» семейства К5 и грузовых автомобилей Mercedes-Benz Actros 4-го поколения.

Каркасы – почти готовые кабины без некоторых навесных панелей, без бампера, салона и ряда других компонентов оснащения. Эти компоненты будут установлены на каркасы на сборочных линиях соответствующих брендов.

Самое важное, что в результате запуска нового завода грузовики «КАМАЗ» получат долгожданную новую кабину. И эта кабина будет такой же, как у Mercedes-Benz, за исключением небольших внешних отличий. Каркасы кабин для двух брендов собирают на одной линии, в соответствии с общими современными нормами комфорта, безопасности и эргономики. Это значит, что кабина «КАМАЗ» будет защищать водителя при ДТП так же хорошо и сопротивляться коррозии же долго, как кабина Mercedes-Benz. При этом, грузовики «КАМАЗ» будут дешевле продукции немецкого производителя на 15–20%. Чтобы понять, насколько это сенсационное событие, достаточное представить, что «LADA» заключила с Daimler соглашение о совместном производстве кузовов.

Официальный слоган нового завода – «Будущее уже здесь» на английском языке, и это не просто слова. Производство уже работает, но до конца 2019 года будет выпускать тестовые каркасы. Это необходимо, чтобы завершить наладку сложнейшего оборудования самого высокоавтоматизированного завода среди аналогичных предприятий в мире. На заводе площадью почти 60 тыс. м2 установлено более 120 роботов KUKA. Большинство – около 100 – работают на участке сварки. Об уровне их возможностей можно судить по тому, что во время церемонии открытия один из роботов с большим мастерством нарисовал на листе бумаге грузовик «КАМАЗ» нового поколения.

После сварки каркасы выборочно поступают в лабораторию контроля качества, похожую на процедурный кабинет в медицинской клинике мирового уровня. Выявление потенциального брака проводится с помощью оптических сканеров с оптикой Zeiss. Результатом сканирования становится трехмерная проекция, на которой разными цветами выделены зоны, соответствующие заданным параметрам, и те места, где геометрия кабины нарушена по одному из трех измерений. Специалисты Daimler утверждают, что такая технология позволяет достичь практически нулевого уровня брака. Проверке на сканере подвергаются не только готовые каркасы, но и отдельные элементы конструкции. Чтобы подвесить деталь на стенд используется сложная оснастка, которую можно изготовить оперативно на установленном в лаборатории 3D-принтере.

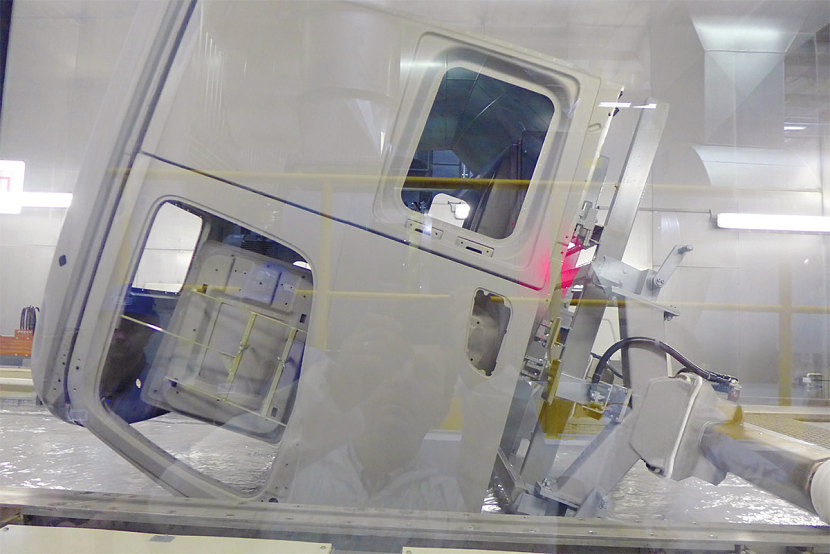

Основной поток каркасов после сварки отправляется на линию катафореза и окраски. Несмотря на сухое звучание этих терминов, работа линии – одно из самых захватывающих зрелищ для человека, увлекающегося техникой. Сквозь прозрачные стены можно наблюдать, как огромный каркас сначала полностью погружается в ванну, а затем делает в ней полный оборот. В результате электролитической реакции все металлические части после погружения покрывает сплошной защитный слой, увеличивающий стойкость к коррозии в несколько раз. Пройдя все этапы, основа будущей кабины поступает в термическую камеру, где нанесенное покрытие стабилизируется.

Действия роботов в покрасочной камере впечатляют еще больше. Огромные и очень подвижные «механические руки» размером со стрелу манипулятора за считанные минуты наносят на стенки кабины ровный слой краски. Помогают им роботы-ассистенты меньшего размера, открывающие и закрывающие двери, установленные на кабину перед окраской. Оперативность процесса обусловлена выбором технологии – на заводе реализован процесс окраски «мокрым по мокрому». Окраска производится материалами BASF с очень высокой вязкостью, что позволяет наносить финишный слой без промежуточной сушки грунта.

Несмотря на то что на заводе создано 700 рабочих мест, лишь в двух местах на линии окраски можно видеть за работой человека. На одном из участков оператор протирает стенки обезжиривающим составом при помощи самой обычной «аналоговой» тряпки. А в самом начале линии рабочие с патриархальными кистями и баночками наносят на швы защитный герметик. Очевидно, такое решение вызвано необходимостью обрабатывать поверхность кабины в труднодоступных местах.

Решение о создании совместного предприятия Daimler AG и «КАМАЗ» было принято 10 лет назад. Первые работы на площадке начались в 2016 году, и готовые здания цехов были сданы всего лишь через год. Общий объем инвестиций в создание завода составил более 14 млрд руб.

Торжественная церемония открытия состоялась 27 мая 2019 года в присутствии полномочного представителя Президента РФ в Приволжском федеральном округе Игоря Комарова, генерального директора ПАО «КАМАЗ» Сергея Когогина, главы подразделения грузовых автомобилей и автобусов Daimler AG Мартина Даума, руководителя грузового подразделения Mercedes-Benz, Daimler AG Штефана Бухнера и других топ-менеджеров и официальных лиц.

Каркасы кабин встанут на шасси нового модельного ряда К5 грузовиков «КАМАЗ». Сборка первой модификации – магистрального тягача «КАМАЗ‑54901», уже запущена, а следующая, самосвал «КАМАЗ‑6595», стартует в 2020 году. В течение двух с половиной лет на заводе планируют запустить всю гамму нового семейства из пяти модификаций. На заводе планируют выпускать более 100 вариантов каркасов для всех модификаций «КАМАЗ» и Mercedes-Benz Actros. Плановая мощность завода составляет 55 тыс. каркасов в год. Руководство предприятия утверждает, что фактически эта мощность будет достигнута через два года. Большая часть каркасов, четыре из пяти, отправятся на сборочную линию «КАМАЗа».

Дмитрий Александров