Дизельные системы без компромиссов

Что греха таить, к Румынии многие относятся снисходительно. Мол, Европа, конечно, но не совсем передовая. Этим скептикам мы советуем посетить завод дизельных компонентов неподалеку от г. Яссы. Стерильные цеха, роботы, прецизионная сборка, спектральный и томографический анализ качества продукции. Если это не передовое предприятие, то какое же прикажете считать передовым? А ведь такие заводы – важная составляющая экономики страны.

Завод этот принадлежит компании Delphi – крупнейшему производителю автомобильных компонентов и систем. Климат-контроль, тормоза, управление двигателем – это все ее компетенция. А наша сегодняшняя тема – дизельные системы.

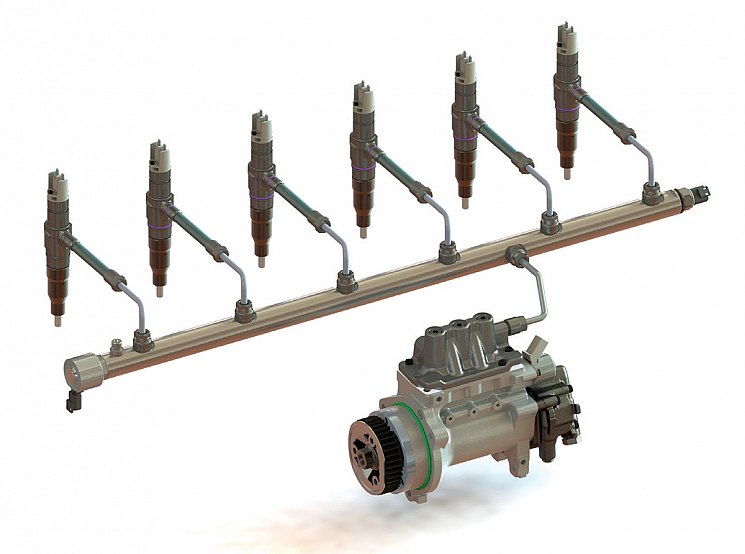

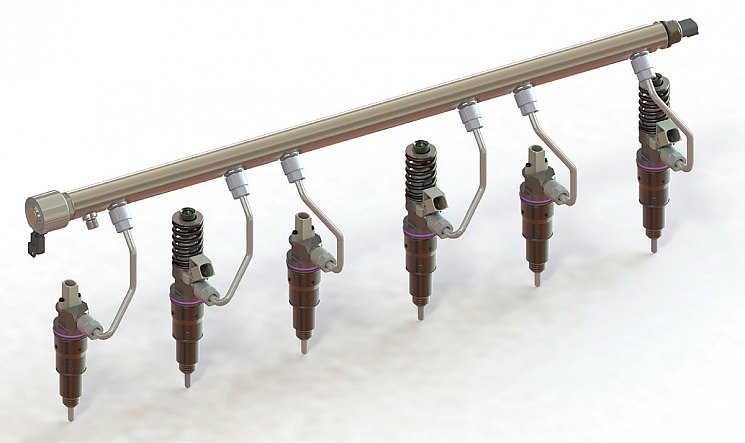

Топливные насосы, форсунки, cистемы Common Rail в сборе, свечи накаливания, фильтры, турбонагнетатели, системы рециркуляции, модули управления форсунками (EUI) применяются в легковых и грузовых автомобилях, в сельскохозяйственной и внедорожной технике, обеспечивая оптимальные характеристики двигателей, снижение расхода топлива и эмиссии отработавших газов.

Компания поставляет оригинальные запчасти для миллионов автомобилей по всему миру. Среди партнеров Delphi такие автопроизводители, как Citroёn, Dacia, Fiat, Ford, Hyundai, JMC, Kia, Mercedes-Benz, Nissan, Opel, Peugeot, Renault, Seat, Skoda, Ssangyong, Tata, Volkswagen и Volvo – список этот можно продолжить.

О масштабах деятельности компании сказано и написано немало, поэтому не будем повторяться, а вернемся к заводу. Точнее, заводам – их у Delphi в Румынии целых четыре: уже упомянутый «дизельный» и три предприятия по выпуску компонентов электрических и электронных систем в Сынниколау-Маре (Sannicolau Mare), Инеу (Ineu) и Молдова-Ноуэ (Moldova Noua).

Все перечисленные заводы прошли аудиторскую проверку на соответствие стандарту ISO/TS 16949. Кроме того, они являются обладателями сертификата ISO 14001, международного стандарта по охране окружающей среды, а также OHSAS – этот документ ведает промышленной безопасностью и охраной здоровья. Это опять же к вопросу о том, кто передовой, а кто нет.

На заводе в Яссах выпускают высокоточные компоненты систем впрыска дизельного топлива, главным образом насосы и форсунки для систем Common Rail. О строительстве предприятия компания объявила в III квартале 2007-го, а уже через два года завод был введен в строй. Что и говорить, неплохие темпы! Ведь это был Greenfield, т.е. объект, возводимый «в чистом поле», в отличие от Brownfield, когда оборудование монтируется в уже существующих корпусах.

Сегодня на заводе работает 2000 человек. Да, передовые технологии… Но что интересно – руководство не стремится сделать работников заложниками автоматики. Напротив, здесь предоставляются все возможности для повышения квалификации и освоения передовых методов обработки изделий и сборки готовой продукции. Для лучших открывается перспектива дальнейшего обучения и карьерного роста.

Да и пополнение на завод приходит достойное – недаром Delphi имеет давние и прочные связи с Техническим университетом имени Герге Асаки. А специальности там – аккурат профильные: металлообработка и металловедение, химические технологии, информационное обеспечение, и, что важно – разработка автоматизированных систем для станков CNC. Если кто не знает, CNC – это Computer Numerical Control. По-нашему, ЧПУ – числовое программное управление. Кроме того, Delphi сотрудничает и с другими высшими техническими учебными заведениями в г. Яссы.

После пресс-конференции нас провели по цехам. Уровень автоматизации, конечно, впечатлил. А еще – чистота. Например, посетителям не разрешают прикасаться к деталям, и не только ради соблюдения техники безопасности. Главное в другом – прикосновение человеческой руки способно привести к браку прецизионного изделия. Если что-то и дозволяется «пощупать», то под наблюдением сопровождающего и обязательно в резиновых перчатках. Вот, например, топливный насос – хотите почувствовать, насколько новая модификация легче предыдущей? Пожалуйста, облачайтесь в перчатки и взвешивайте в руке. Да, действительно легче…

Но эта чистота – еще не вся чистота. Настоящая больничная стерильность – на сборке продукции в Чистой комнате. Здесь, кроме перчаток, для посетителей обязательны бахилы, халат и шапочка. Хорошо еще, что не респиратор… Впрочем, неудивительно, если стремительное развитие «микронных» технологий вскоре потребует и его.

Разумеется, на предприятии осуществляется и калибровка продукции. Каждой форсунке присваивается буквенно-цифровой код. Он содержит подробную информацию о технических характеристиках данного изделия и «подсказывает» блоку управления о погрешностях изготовления форсунки. А в итоге обеспечивается оптимальное управление впрыском, в том числе многократным.

Что еще впечатляет на заводе – это контроль продукции. Вот мы говорили о чистоте. Но все равно, если на форсунке обнаруживается микроскопическая грязь, то делается ее спектральный анализ, выявляется происхождение, после чего устраняется причина загрязнения.

Мы не зря акцентируем внимание на чистоте – эта информация пригодится нам во второй части рассказа, когда речь пойдет о ремонте и обслуживании топливной аппаратуры в афтемаркете.

Сопровождением продукции ведает компания Delphi Product & Service Solutions (DPSS). Именно она поставляет изделия для независимого вторичного рынка, в том числе и рынка дизельных систем. Она же занимается обслуживанием продукции. Штат компании насчитывает около 1000 сотрудников, взаимодействующих с дистрибьюторами и оптовиками по всему миру. Головной офис находится в г. Трой (штат Мичиган, США).

Расскажем о некоторых особенностях деятельности DPSS. Если коллеги по ОЕМ работают с автопроизводителями в относительно спокойном режиме (договор там заключается на три года), то в афтемаркете ситуация меняется чуть ли не ежедневно, если не ежечасно.

Судите сами: и автомобиль в целом, и топливная система в частности сегодня неотделимы от электроники. А она развивается гигантскими темпами. И опрос на сервисах Германии, Франции и Англии показал, что наибольшие сложности потребитель испытывает именно при обслуживании электроники.

Тут надо не просто удовлетворять спрос – необходимо двигаться с опережением! И если в 2009 году каталог систем Delphi представлял собой, скажем так, не слишком толстую брошюру, то сегодня ее объем вырос минимум в 4 раза.

DPSS предлагает рынку комплексные решения – не только запчасти, но и диагностическое оборудование, и информационное обеспечение, и обучение. Так, компания проводит 126 обучающих курсов, на которых занимаются 10 тыс. специалистов сервиса. А служба Горячей линии принимает 65 тыс. звонков в год.

Работа ведется в 150 странах, каталог насчитывает 120 тыс. позиций, а число заказов составляет 4,5 млн в год. При этом 95% товара находится на складе уже сейчас – а это очень высокий показатель. Что еще интересного? Число собственных заводских площадок – 21, центров разработки продукции – 26 и 206 инженеров-разработчиков. И достаточно цифр, перейдем к одной очень важной проблеме. А именно к деятельности авторизованных сервисов.

Авторизация означает, что данный сервис имеет возможности, знания и право поддерживать гарантию автомобиля и выступать экспертом в спорных вопросах по топливным системам дизелей.

В контрактах DPSS есть пункт, что продукция Delphi обслуживается и ремонтируется в специализированных сервисных центрах – это условие сохранения гарантии. Причем технология ремонта изделий и систем передается в афтемаркет с момента начала продаж автомобиля.

Но Россия, к сожалению, отстает от западных стран по введению экологических норм Euro. Однако новая техника при этом в страну поступает. И при ремонте дизельной аппаратуры неавторизованный сервис начинает допускать упрощения технологии – иногда по незнанию, а иногда из желания сэкономить. Например, приобретает запчасти не через представительство Delphi, а у неизвестных поставщиков.

Что в итоге? Двигатель после ремонта не выходит на оптимальные режимы, потребляет слишком много топлива, а показатели выхлопа, мягко говоря, оставляют желать лучшего.

Причин здесь несколько. Во-первых, горе-ремонтники не могут правильно работать с теми самыми индивидуальными кодами форсунок, о которых говорилось выше. Ведь для этого требуется специальное оборудование фирмы Hartridge, позволяющее выполнить все замеры (от расхода до прецизионной геометрии) и фактически откалибровать реанимированную форсунку. А у сервиса такого стенда либо вообще нет, либо стоит недорогой аналог из Юго-Восточной Азии, не способный обеспечить требования технологии.

Во-вторых, неавторизованный сервис не в силах обеспечить ту самую чистоту, если не сказать стерильность, которую нам демонстрировали на заводе. Он просто о ней не знает – откуда, если его работники не прошли обучение и не приняли к исполнению корпоративные стандарты качества? А ведь ремонтировать прецизионную топливную аппаратуру надо в условиях, приближенных к заводским.

Давайте сравним результаты двух вариантов ремонта: фирменного и самодеятельного. В первом случае работа выполнена с использованием специального оборудования и программного обеспечения, вновь создан калибровочный код для точного обмена данными с блоком ECU при впрыске топлива. Ремонт проводился в чистой среде по стандартам для оригинальных деталей. Регулирующий клапан имеет алмазное покрытие, предохраняющее седла от повреждения и эрозии. Сама форсунка имеет прецизионное сопло Delphi для оптимального распыления топлива. Работу выполняли квалифицированные специалисты, прошедшие обучение.

А что во втором случае? Ремонт выполнен по неутвержденной (фактически – неизвестной) методике на стендах низкого качества. Повторно используется калибровочный код, который не может давать точные сигналы блоку ECU о количестве топлива и моменте впрыска. Неоригинальный и неизвестно как отлаженный клапан без надлежащего защитного покрытия. Плюс неоригинальное сопло из низкокачественных материалов. О квалификации исполнителей и чистоте промолчим.

Поэтому одна из ключевых проблем российского дизельного рынка – это осознание необходимости обслуживания и ремонта только в авторизованных сервисных центрах. Сегодня у Delphi в России 25 таких центров, и число их будет расти. К этому подводит сама практика эксплуатации. Дизельная техника дорогая, и ремонтировать ее нужно правильно. Зачем перевозчикам терпеть убытки от простоев? А простои при неквалифицированном обслуживании неизбежны – дизель компромиссов не признает.

Москва – Яссы – Москва