С чего начинается качество?

Ответить на вопрос в заголовке можно просто – с технологий. А можно заглянуть поглубже и сказать так: с отраслевой научной школы. Потому что технологию создает и совершенствует именно она.

К сожалению, отраслевая наука у нас практически умерла. Кое-какие разработки поручаются вузам и академическим институтам, но это не выход. Задача первых – учить студентов, вторых – заниматься глобальными проблемами. Страшно далеки они от реальных задач машиностроения и производства. А отраслевые НИИ давно превратились в склады, офисы и торговые заведения.

Но, к счастью, не все. Есть, есть еще интеллектуальные оазисы в нашем рыночно-сырьевом хаосе! Это особенно важно, когда речь идет о тормозных изделиях, а значит – о безопасности.

Тормоз гораздо старше автомобиля. В давние времена греческим словом «tórmos» называли специальное отверстие в колесе. В него вставляли штырь или гвоздь, и вот, пожалуйста: двигаться повозка уже не могла. Прошли века. Боевые колесницы и неуклюжие арбы канули в Лету, а тормоза остались. Только теперь надежное торможение стремительных и мощных автомобилей обеспечивают профессионалы – разработчики и производители тормозных колодок.

Въезжая в Ярославль по Московскому проспекту, обязательно увидишь справа щит с надписью «Надежное торможение». И тут же продолговатое здание с козырьком, напоминающим колодку барабанного тормоза. Со всех концов страны сюда устремляются легкие и тяжелые грузовики. Это оптовики, заказчики, дилеры и прочие партнеры едут за тормозными колодками и «кольцами» сцепления с надписью «ТИИР».

В советское время это предприятие называлось ВНИИАТИ – Всесоюзный научно-исследовательский и конструкторско-технологический институт асбестовых технических изделий. Здесь разрабатывали фрикционные накладки сцеплений и тормозов, проводили испытания, готовили документацию министерского уровня.

Было в институте и опытное производство, где выпускали, в частности, тормозные изделия для правительственных «Чаек» и ЗИЛов. Что ж, рекомендация отличная: уж что-что, а безопасность правительства у нас всегда была на высоте.

Но главным делом института, как и положено, оставалась наука. В те годы основная часть исследований финансировалась государством. С началом перестройки поддержка сверху стала ослабевать и вскоре иссякла… Но во ВНИИАТИ работали реалисты, принявшие быстрое и жесткое решение: рассчитывать будем только на себя.

Что мог предложить рынку ВНИИАТИ? Новые рецептуры фрикционных смесей, методики, технологии – это само собой. Все же – школа. Кадры. Интеллект. Предприятие акционировалось, превратившись в ОАО «НИИАТИ фирма ТИИР». Потом название чуть изменили, и сегодня предприятие именуется ОАО «ТИИР».

Но вернемся во времена «реформ». Когда герои нашего рассказа остались без государственной поддержки, они ринулись завоевывать конвейеры моторных и автомобильных заводов. Да, да, и моторных тоже: не забывайте про фрикционные накладки ведомых дисков сцепления.

Конвейерная экспансия… Это был резонный шаг, ведь прежний ВНИИАТИ там прекрасно знали. Но знали там и других производителей тормозных колодок и накладок. И хитрые автозаводцы стали выбирать… Вот тут-то и сказала свое слово наука: разработки бывшего отраслевого института оказались предпочтительнее многих других.

Что такое ОАО «ТИИР» сегодня? Можно сказать кратко: современное предприятие, объединяющее завод по выпуску фрикционных изделий, научно-исследовательский центр, а также испытательный центр. Поставщик ряда отечественных и зарубежных конвейеров, как «легковых», так и «грузовых»; поставщик вторичного рынка; партнер известных предприятий, включая мировых «грандов». А теперь немного подробностей.

Одной из самых интересных и значимых задач, которые решало предприятие, стала разработка безасбестовых фрикционных изделий. Переход на новую продукцию закончился не только исключением асбеста из рецептуры фрикционной смеси, но и созданием тормозных колодок и накладок принципиально иного, более высокого уровня. Но главное, стало возможным сотрудничество с зарубежными производителями автокомпонентов и автомобилей – и вот почему.

Просто так стать партнером западных компаний, выпускающих автомобильные детали, узлы и агрегаты, невозможно. Тем более по тормозным изделиям. Необходимо иметь собственные разработки мирового уровня, интеллектуальную собственность (патенты), испытательные стенды, идентичные применяемым зарубежными фирмами. И разумеется, владеть секретами современных фрикционных смесей. Например, рецептуры не должны содержать не только асбест, но и медь, а также прочие ингредиенты, запрещенные к использованию действующими и планируемыми нормативными документами – в частности, директивой Европейского парламента и Совета Европейского союза 2000/53ЕС.

Кстати, с асбестом в России картина получилась весьма любопытной. Избавиться от былого «лидера фрикционных композиций» производителям оказалось непросто – больно уж хлопотно, затратно… Да и не всегда получается чисто технически. Поэтому наши заводы АТИ пошли на хитрость: стали выпускать вроде безасбестовые изделия, но одновременно поставлять на внутренний рынок и асбестовые. А у тех себестоимость гораздо меньше, и если поставить цену чуть ниже безасбестовых, выгода получатся колоссальная! Одно плохо – такое предприятие по европейским меркам не может считаться безасбестовым… И сотрудничество с ним невозможно.

Вот показательный пример. Одна известная иностранная фирма, выпускающая тормозные узлы, приехала в Россию выбирать партнера. Ее представители посетили многие «фрикционные» заводы. И поразились: как такое возможно? Сегодня загружаем в смеситель асбестовую смесь, завтра безасбестовую, послезавтра опять асбестовую. И на складах мешки с асбестом, и в цехах он на полу рассыпан. Какое уж тут asbestos-free, сплошь 60-е годы прошлого века. И никакие уверения, что хризотиловый асбест безвреден и его можно есть ложками, не помогли. Не надо ничего есть, ответили грустные фирмачи. Развернулись и уехали.

И только в ТИИР они увидели территорию, действительно свободную от асбеста. Полностью, безоговорочно. И технологии по западным образцам увидели. И NAO-рецептуры без меди, свинца, кадмия – вообще без любых металлов. И внушительное количество запатенованных изобретений – сегодня таковых уже 75. А еще – необходимое испытательное оборудование. И вообще многое, располагающее к сотрудничеству.

Для полноты картины перечислим несколько инновационных решений, применяемых на предприятии. Они тоже легли в копилку европейского, а фактически международного признания.

Прежде всего это применяемые передовыми мировыми производителями методы испытаний: AK-Master, AMS, «block» wear tests. Естественно, что освоение этих методик потребовало приобретения самого передового испытательного оборудования, в частности, двух стендов фирмы Schenck.

В результате ОАО «ТИИР» может говорить на одном языке с ведущими мировыми автопроизводителями, также использующими эти методики при определении фрикционно-износных характеристик фрикционных изделий.

Однако важны не только фрикционно-износные, но и другие характеристики продукции. Например, есть у фрикционной накладки такой показатель – сжимаемость. Он позволяет прогнозировать (и оптимизировать) скорость срабатывания тормозного механизма, в котором установлены данные колодки. Что это дает на практике? Очень многое.

Изучая сжимаемость, производитель судит о стабильности качества изделий и технологического процесса, а также склонности колодок к рывкам и образованию различного рода шумов при торможении.

Для водителя «правильная» сжимаемость означает плавный ход педали тормоза, снижение вибрации, отсутствие «писка» при торможении и т. д. Иными словами, комфорт и безопасность эксплуатации.

Так вот, новые фрикционные материалы, разработанные в ТИИР, обеспечивают оптимальный уровень сжимаемости. А определяют сжимаемость на установке «Honeywell».

Однако в основе инновационной деятельности лежит не только освоение западных методик, нужны и собственные методические разработки. И они есть. Примером может служить созданная в собственных лабораториях методика оценки стойкости тормозных колодок к антигололедным реагентам. Она, эта методика, не только успешно применяется в самом ТИИР, но и принята компанией Ford как обязательная при поставке фрикционных изделий на предприятия Ford.

В процессе производства колодок применяется ряд специальных технологических приемов.

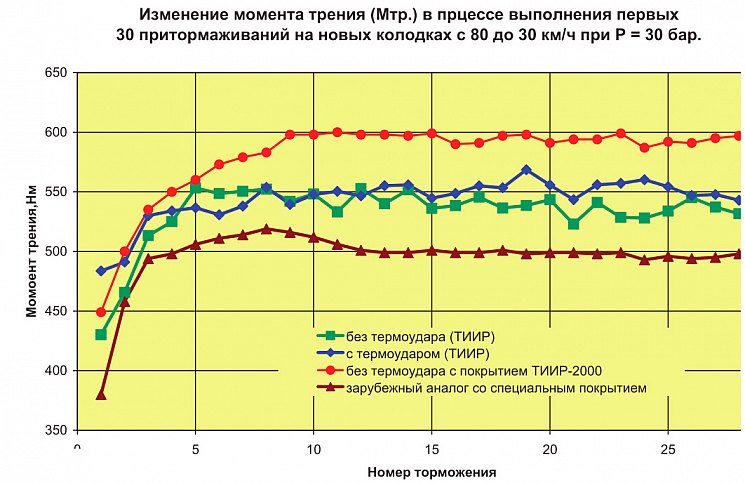

• Термоудар – обработка рабочей поверхности тормозной накладки нагревом до 500–600 °С. После термоудара колодки обретают стабильный коэффициент трения уже при первых торможениях. Кроме того, снижается уровень шумности. Операция проводится на импортной установке под управлением компьютера.

• Использование специального покрытия ТИИР‑2000 на рабочей поверхности фрикционной накладки. Оно сводит к минимуму период приработки колодки и оказывается эффективнее даже операции термоудара.

• Нанесение на каркас импортной противошумной мастики или установка противошумных пластин. Эти операции повышают комфорт, убирая неприятные звуки при торможении.

• Защита колодок от коррозии с помощью полимерного покрытия.

Список можно продолжить, но нам важнее результат. Итак, новое поколение колодок с товарным знаком «ТИИР» имеет следующие показатели:

• высокую стабильность коэффициента трения во всем диапазоне рабочих температур, давлений и скоростей;

• износостойкость накладок и диска как у лучших европейских аналогов;

• отличную восстанавливаемость эффективности торможения после нагревов;

• сжимаемость на уровне лучших европейских аналогов;

• малую вероятность возникновения «писка» в процессе торможения.

Вот и получается, что по своим потребительским свойствам колодки, разработанные в ОАО «ТИИР», конкурентоспособны и не уступают лучшим зарубежным аналогам. Результат известен: это ярославское предприятие стало поставщиком OEM и OES таких автопроизводителей, как Daimler, Renault-Nissan, Chevrolet, Land Rover, Ford.

Читатель, вы поняли совершенно правильно – в суппортах автомобилей Mercedes DW 169 класса А, а также их модификаций стоят наши, российские колодки! И авторизованные дилеры Land Rover по всему миру устанавливают при очередном ТО наши, российские колодки. Кто из отечественных поставщиков тормозных изделий может похвастаться подобным списком зарубежных партнеров?

Впечатляет и перечень отечественных заводов и предприятий ближнего зарубежья, берущих продукцию ТИИР на конвейеры. Среди давних партнеров предприятия такие заводы, как АВТОВАЗ, СП «GM-АВТОВАЗ», ГАЗ, КамАЗ, «Автодизель» (ЯМЗ), УралАЗ, «Метровагонмаш» (г. Мытищи), БелАЗ, МАЗ и многие другие – полный список можно посмотреть на сайте www.tiir.ru.

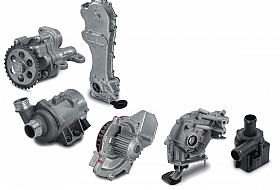

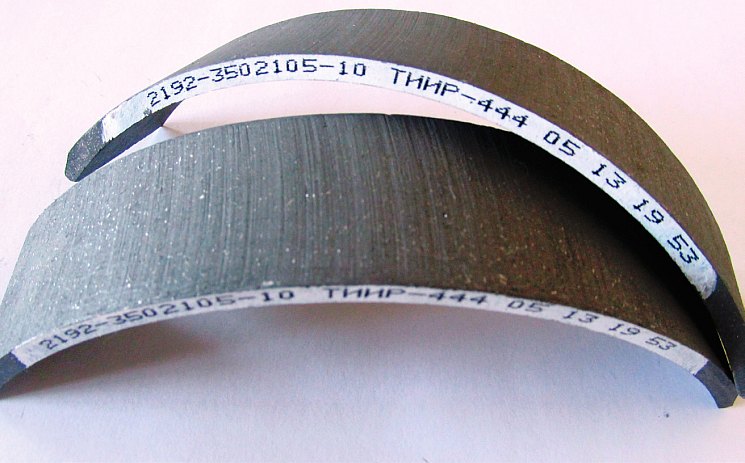

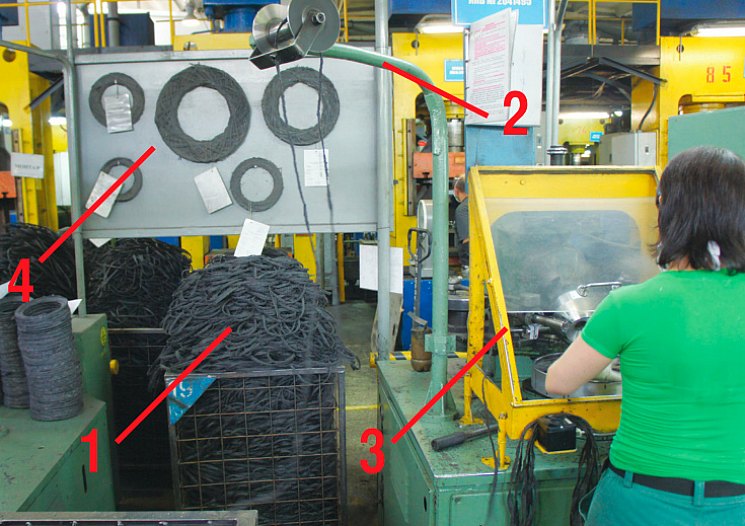

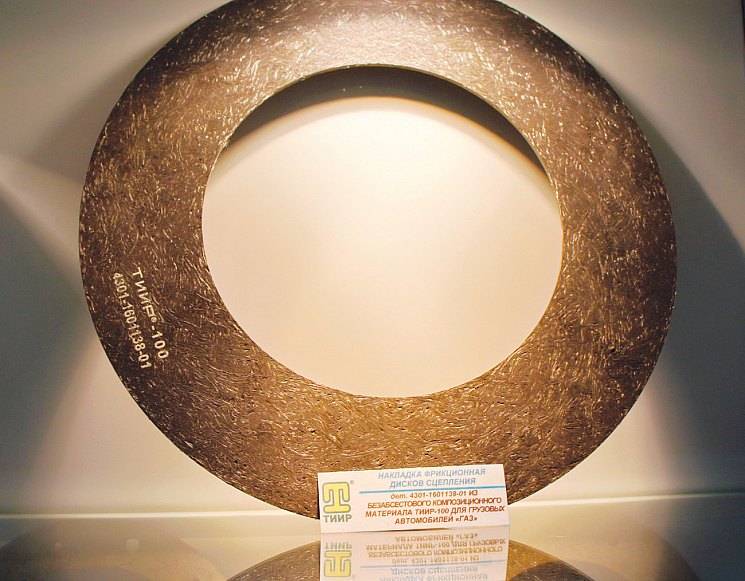

Отдельного рассказа заслуживают накладки барабанного тормоза и накладки ведомого диска сцепления, но в рамках одной статьи осветить все невозможно. Поэтому ограничимся небольшим фоторепортажем. Вот они, «барабанные» изделия – формованные и вальцованные, для легковых автомобилей, грузовой и специальной техники. А вот «кольца» сцепления – современные, эллипсонавитые, способные противостоять «разносу» при самых высоких оборотах. Завидный ассортимент – как для сборочных конвейеров, так и для рынка запчастей.

Да, качество все же начинается с отраслевой науки. И смешно говорить об импортозамещении, не возрождая отечественную инженерную и технологическую школу.

Когда же наши государственные мужи поймут, что никакие приобретения готовых зарубежных решений делу не помогут? Вам, скорее всего, предложат устаревшие технологии, причем за громадные деньги. Не лучше ли пустить эти средства на развитие национальной научно-производственной базы? Подлинная независимость и конкурентоспособность достигается лишь в собственных лабораториях, на собственном производстве, своими головами и руками. И опыт предприятия, о котором мы рассказали, полностью это подтверждает.