Исследуем лакокрасочное покрытие кузова. Продолжение. Эффективные методики

Освежим в памяти причины появления темы. Для этого коротко повторим начало прошлого материала. На наш взгляд, так будет проще вспомнить, о чем говорили в июньском (№ 6) номере журнала по этому поводу.

«Стремительное развитие российского автомобильного парка последнего десятилетия потянуло за собой все профессиональное сообщество, занятое в его обслуживании. Не станем перечислять все сегменты рынка, которые за этот период претерпели серьезнейшие изменения, – остановимся лишь на одном. речь пойдет об экспертной деятельности, которая под влиянием названного процесса существенно разрослась количеством в ущерб качеству. Почему?»

«Ряды начинающих экспертов пополнялись кадрами, которые об устройстве современного автомобиля имели очень смутное представление. Положение дел усугубилось полным отсутствием методических нормативов для проведения независимых исследований».

«Основные экспертные методики разрабатывались для решения задач, связанных с дорожно-транспортными происшествиями. Методики для исследования технического состояния транспортных средств в области разрешения споров между продавцом и потребителем, ремонтной организацией и заказчиком пока разработаны недостаточно».

Итак, продолжим.

Адгезионная прочность

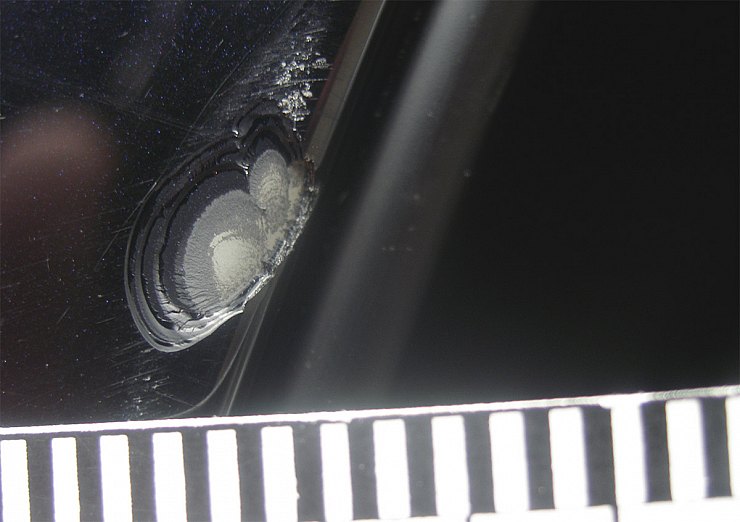

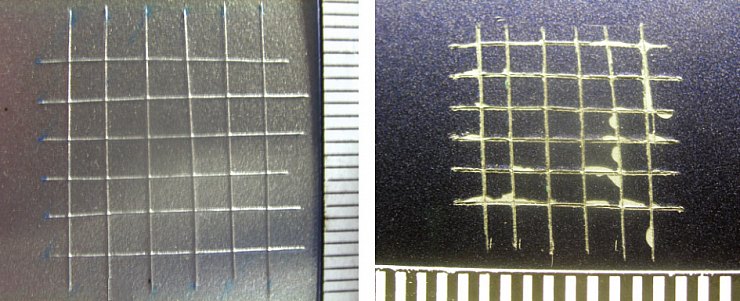

Проверка адгезионной прочности в соответствии с ГОСТ 15140-78 методом решетчатых надрезов или методом параллельных надрезов предполагает сильные разрушения покрытия на участках с размерами не менее 20 х 20 мм. Поэтому данный разрушающий метод в процессе экспертного исследования используется не всегда, и его применение требует соответствующего разрешения суда. результат использования такого способа можно видеть на фото 1 и 2. На фото 1 показан случай с высокой адгезионной прочностью. По линии надрезов и на их пересечениях фрагменты лакокрасочного покрытия не отслаиваются. На фото 2 видны локальные участки отслаивания лакокрасочного покрытия, что свидетельствует о более низкой адгезионной прочности покрытия.

Для предотвращения повреждений лакокрасочного покрытия (ЛКП) исследование адгезии может осуществляться с помощью специальным образом заточенной препаровальной иглы. Этот

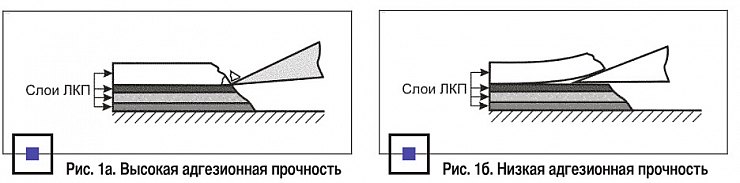

метод не предусмотрен ГОСТом, но дает вполне объективные результаты и является условно неразрушающим. Для его применения используется какой-либо скол или срез лакокрасочного покрытия, которые уже имеются на исследуемой детали кузова. Если при воздействии иглы вдоль слоев ЛКП происходит разрушение самого материала покрытия, как показано на рис. 1а, то это означает, что прочность адгезионных сил выше прочности материала покрытия. Если происходит отделение одного слоя покрытия от другого (рис. 1б) или отслаивание всего комплексного покрытия от окрашенной поверхности детали, то адгезия покрытия ослаблена.

У исследуемого автомобиля происходило разрушение материала лакокрасочного покрытия, как показано на рис. 1а, а отслаивание покрытия или его отдельных слоев не возникало. Это позволяет сделать вывод о том, что адгезионная прочность покрытия достаточно высокая. В таких покрытиях адгезионные связи более прочные, по сравнению с когезионными связями, т.е. прочностными свойствами материалов слоев лакокрасочной системы.

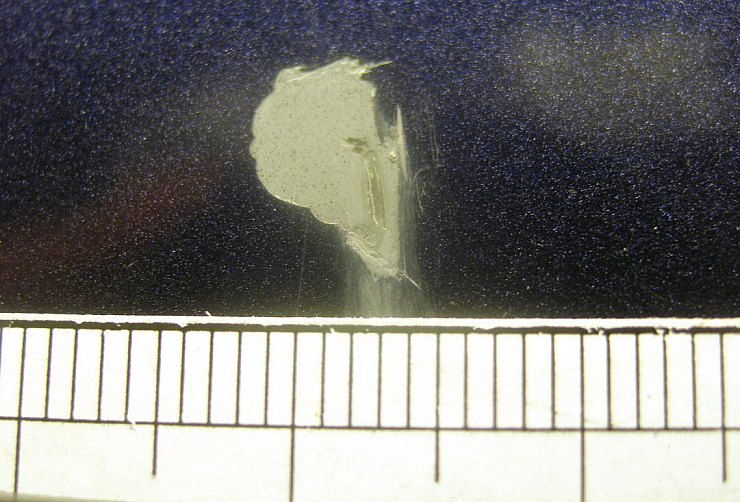

Кроме того, экспертная практика показывает, что при ослабленной адгезии на лакокрасочном покрытии образуются сколы большого размера (8...15 мм и более). Пример подобных сколов показан на фото 3 и 4. Такие сколы ЛКП у исследуемого автомобиля отсутствуют. Образовавшиеся сколы лакокрасочного покрытия имеют размеры от 1 до 3 мм, что не свидетельствует о низкой адгезионной прочности покрытия.

Другим признаком слабой адгезии может являться наличие очагов отслаивания, как отдельных слоев лакокрасочной системы, так и всего комплексного ЛКП без разрушения покрытия. Пример такого отслаивания показан на фото 5. Данный вид дефекта у исследуемого автомобиля также отсутствует.

Таким образом, по совокупности признаков адгезионная прочность лакокрасочного покрытия кузова автомобиля оценивается как высокая.

Определение твердости лакокрасочного покрытия

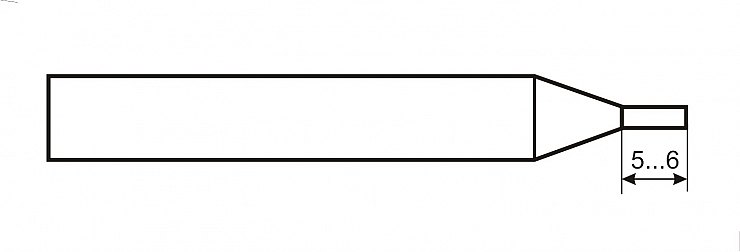

Повышенная склонность к образованию сколов ЛКП может быть следствием повышенной его хрупкости при повышенной твердости. ГОСТ Р 52166-2003 устанавливает методы определения твердости лакокрасочного покрытия по времени уменьшения амплитуды колебания маятника. Данный метод предусматривает использование специально подготовленных образцов с нанесенным на них ЛКП. Применение этого метода в отношении покрытия кузова автомобиля невозможно. Для определения твердости кузовного покрытия может быть использован ГОСТ Р 54586-2011 (ИСО 15184:1998). Данный ГОСТ устанавливает метод определения твердости гладкого однослойного лакокрасочного покрытия или внешнего слоя многослойной лакокрасочной системы с использованием карандашей различной твердости. Под твердостью покрытия по карандашу понимается сопротивление внешнего слоя ЛКП воздействию карандаша с грифелем определенных размера, формы и твердости. ГОСТ предписывает использование набора деревянных чертежных карандашей Microtomic компании Faber Castell; Turquose T-2375 фирмы Empire Berol; KOH-I-NOOR фирмы Hardtmuth AG; Uni компании Mitsubishi Pencil Co. с твердостью 9В-8В-7В-6В-5В-4В-3В-2В-В-НВ-F-Н-2Н-3Н-4Н-5Н-6Н-7Н-8Н-9Н. Карандаши затачиваются так, как показано на рис. 2.

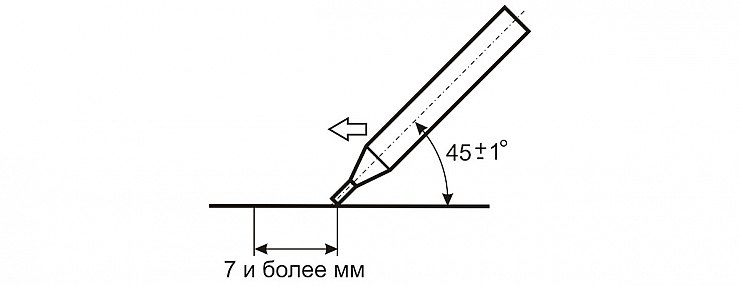

Кончик грифеля должен иметь плоскую, гладкую поверхность, перпендикулярную продольной оси карандаша. В процессе исследования сначала используется карандаш с грифелем малой твердости (мягкий) с последующим постепенным, пошаговым увеличением твердости. При испытании карандаш располагается под углом 45±1° к поверхности ЛКП. ГОСТ рекомендует использовать специальное приспособление, которое обеспечивает точное положение карандаша относительно поверхности ЛКП и усилие давления. однако использование приспособления возможно только для горизонтально расположенных образцов. Использование приспособления при определении твердости ЛКП кузова автомобиля, у которого окрашенные поверхности располагаются не горизонтально, не представляется возможным. ГОСТ предусматривает возможность проводить испытания вручную. При этом должна обеспечиваться нагрузка 750±10 г.

Исследование твердости ЛКП должно проводиться при температуре +21…25°С и относительной влажности 45…55%. карандаш устанавливается концом грифеля на лакокрасочное покрытие и сразу продвигается вперед (от испытателя) на расстояние не менее 7 мм (рис. 3).

Фрагменты грифеля удаляются мягкой тканью с инертным растворителем. Покрытие через 30 с осматривается невооруженным глазом, или с помощью лупы с кратностью увеличения 6х или 10х. определяется наличие или отсутствие следующих повреждений:

1) пластическая деформация – вмятина на поверхности покрытия без когезионного разрушения;

2) когезионное разрушение – наличие видимых царапины, штриха или разрыва на поверхности покрытия, удаление слоя лакокрасочного покрытия (нарушение сплошности).

Если повреждение не обнаружено, то испытание повторяется с использованием карандаша большей твердости. Испытания повторяются до тех пор, пока не будет обнаружено повреждение размером не менее 3 мм. После этого испытание повторяют, снижая твердость карандаша, пока не перестанет оставаться след на ЛКП. Твердость лакокрасочного покрытия соответствует твердости самого твердого карандаша, который не оставил след на поверхности ЛКП.

Проверка твердости ЛКП исследуемого автомобиля показала, что оно соответствует твердости карандаша «Н». Такая твердость ЛКП является обычной для покрытий кузовов автомобилей. Повышенная твердость ЛКП и повышенная склонность к образованию сколов отсутствует.

Основные очаги вздутия, коррозии и механических разрушений лакокрасочного покрытия располагаются на передней наклонной части капота, обращенной вперед по направлению движения автомобиля. Этот участок поверхности капота в наибольшей мере подвержен ударам мелких твердых объектов при движении автомобиля, например частиц гравия, щебня и других подобных объектов, находящихся в свободном незакрепленном состоянии на поверхности дороги. Поэтому важно исследовать количество очагов механических повреждений и их распределение по поверхности детали.

Распределение механических повреждений на поверхности детали

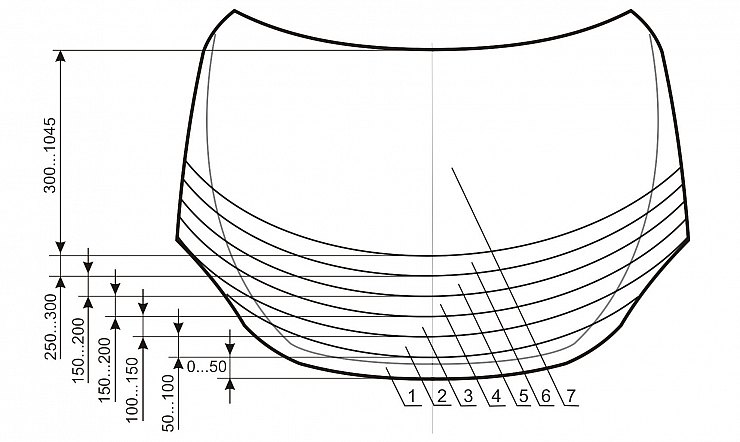

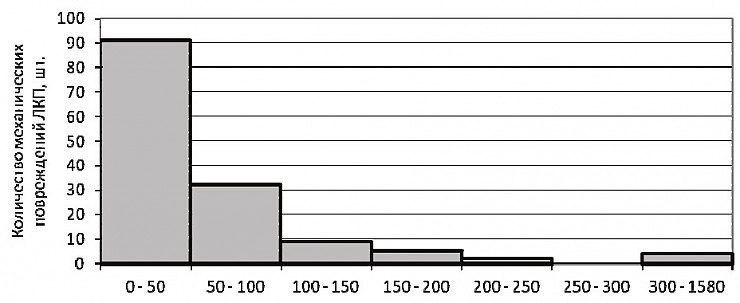

Поверхность капота была разделена на участки, границы которых показаны на рис. 4. На каждом участке определялось количество механических повреждений лакокрасочного покрытия в виде сколов и срезов. результаты представлены в табл. 1. На рис. 5 показано число механических повреждений капота (сколов и срезов без учета царапин) на отдельных его участках.

Из табл. 1 и диаграммы на рис. 5 видно, что 63,6% всех сколов и срезов лакокрасочного покрытия локализуется в его передней части на участке № 1, составляющем около 5,5% общей площади наружной поверхности капота. На участках № 1 и № 2, в совокупности составляющих около 11% общей площади капота, концентрируются 86% всех сколов и срезов лакокрасочного покрытия.

Вся наружная поверхность капота окрашивается по единой технологии, одинаковыми материалами, в одинаковых производственных условиях, на одинаковых технологических режимах, на одном и том же технологическом оборудовании. концентрация 86% механических повреждений покрытия капота в его передней части на участке, составляющем около 11% всей его площади, не может объясняться производственными дефектами покрытия.

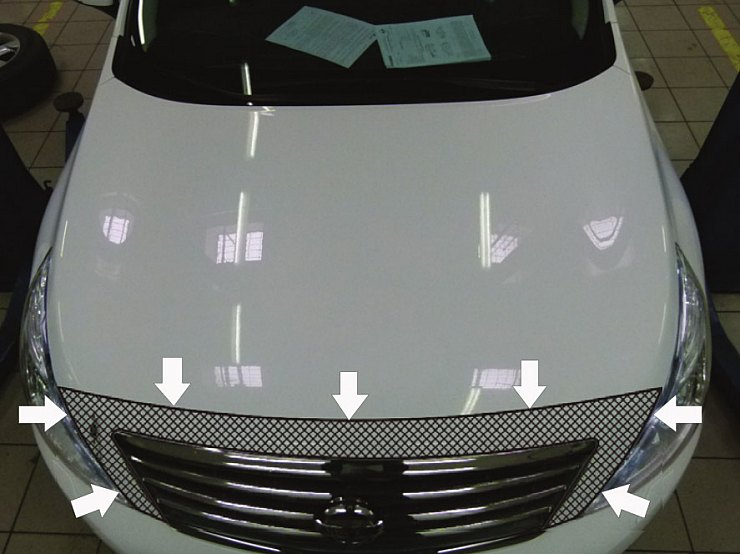

Для наглядности покажем результаты исследования другого автомобиля, у которого 100% очагов вздутия лакокрасочного покрытия образовались в местах сколов и срезов покрытия, а все сколы и срезы располагаются на узком переднем участке капота, показанном на рис. 6 штриховкой и стрелками. Площадь этого участка составляет 10% общей площади капота. На всей остальной поверхности капота сколы, срезы и вздутие лакокрасочного покрытия отсутствуют.

Причина механического разрушения и последующего вздутия покрытия вокруг участков разрушения является эксплуатационной, связанной с воздействием на переднюю часть капота твердых объектов, например частиц щебня, находящегося на поверхности дорожного покрытия в свободном, незакрепленном состоянии, или иных подобных объектов, которые вылетают из-под колес других движущихся транспортных средств.

На участке № 1, на котором имеется наибольшее количество сколов и срезов лакокрасочного покрытия, поверхность капота наклонена относительно горизонтальной плоскости под углом около 60°. На участке № 2 угол наклона поверхности капота плавно уменьшается и составляет около 50...40°. По мере удаления от передней кромки угол наклона поверхности капота уменьшается и в задней части составляет около 2°. Это объясняет тот факт, что область капота, расположенная у его передней кромки, наиболее подвержена ударным воздействиям частиц щебня, гравия и иных подобных твердых объектов.

У исследуемого автомобиля наличие таких множественных механических воздействий на капот и другие части автомобиля, расположенные в его передней части, подтверждается следующими объективными данными:

1) множественные мелкие участки механического разрушения лакокрасочного покрытия облицовки переднего бампера;

2) множественные вдавленные участки размером 1.2 мм на облицовке переднего бампера;

3) множественные механические повреждения передней поверхности капота;

4) множественные вмятины и царапины на накладке капота, изготовленной из конструкционного пластика и имеющей блестящее металлопокрытие;

5) множественные мелкие царапины и сколы на стеклах фар;

6) мелкие сколы на внешней поверхности ветрового стекла;

7) сколы лакокрасочного покрытия на передней кромке крыши.

Совокупность этих фактов свидетельствует о том, что имела место следующая последовательность событий.

1. В результате внешнего силового механического воздействия твердых объектов возникли механические разрушения лакокрасочного покрытия на локальных участках размером 1.3 мм.

2. Механические повреждения лакокрасочного покрытия не были своевременно устранены, как это предписывается руководством по эксплуатации автомобиля. Это подтверждается тем фактом, что признаки ремонтной подкраски отсутствуют.

3. На незащищенной поверхности металла возник и развивался коррозионный процесс с образованием объемных продуктов коррозии.

4. В результате образования продуктов коррозии происходило отделение лакокрасочного покрытия от корродирующей поверхности металла, и выпуклая деформация отделившейся пленки покрытия, т.е. образование вздутия лакокрасочного покрытия.

Учитывая механизм возникновения данного вида повреждения (неисправности), вздутия лакокрасочного покрытия классифицируются как эксплуатационная неисправность, а не как производственный дефект.

Коррозия металла в местах сколов лакокрасочного покрытия является естественным процессом, протекающим на незащищенной поверхности стального листа под действием коррозионной среды. В руководстве по эксплуатации автомобиля содержится информация о том, что «наиболее частыми причинами коррозии автомобиля являются… сколы краски от ударов камнями и гравием или при несерьезных авариях».

Для предотвращения развития коррозионного процесса механические разрушения лакокрасочного покрытия должны своевременно устраняться. Невыполнение этой процедуры неизбежно приводит к коррозии поверхности металла. В Руководстве по эксплуатации указано: «Проверьте состояние лакокрасочного покрытия и внутренней отделки автомобиля. Если Вы обнаружили сколы или царапины, их следует немедленно обработать, чтобы предотвратить начало коррозии. Глубокие сколы или царапины до металла следует отремонтировать в мастерской».

Таким образом, производитель предписывает своевременное («немедленное») устранение механических разрушений лакокрасочного покрытия путем проведения антикоррозионной обработки или восстановления лакокрасочного покрытия в специализированной организации. Невыполнение этого предписания приводит к развитию коррозионного процесса на поверхности металла и дальнейшему повреждению лакокрасочного покрытия – образованию вздутий.

Коррозионные повреждения металла деталей кузова и вздутия лакокрасочного покрытия, возникшие в результате механического разрушения лакокрасочного покрытия и непринятия мер по их своевременному устранению, классифицируются как эксплуатационные неисправности.