Люди, моторы и технологии

Сегодня гостем рубрики «Свой стиль» стал Александр Лизунов, кандидат технических наук, директор предприятия «Мотортехнология». Он с дня рождения компании прошел вместе с коллективом долгий 23-летний путь. Путь из ничего в группу известнейших компаний российского автобизнеса. Сегодня мы намерены поговорить с Александром о том, с чего все начиналось, как продолжалось и куда движется.

Редакция журнала «АБС-авто» (АБС): Александр, расскажите, пожалуйста, как начиналась компания «Мотортехнология»?

Александр: Компания была зарегистрирована в декабре 1992 года. Самыми первыми работниками предприятия были сотрудники кафедры «Автомобильные и тракторные двигатели» Московского автомеханического института. Первое направление, с которого началась жизнь предприятия, было связано с поставками бюджетным предприятиям запасных частей к двигателям. Это запчасти на грузовую технику, автобусы и трактора. Но первая коммерческая сделка произошла все-таки в связи с продажей двух персональных компьютеров.

Нашим коммерческим директором тогда был Виталий Какурин – сейчас он заведует учебным центром компании TOYOTA в России. После проведенных господами руководителями державы известных реформ и девальвации рубля наши бюджетники остались без средств. Нам это тоже аукнулось – потерей клиентов. Ситуация потребовала от владельцев бизнеса принятия срочных решений. Поскольку ведущие сотрудники компании были профессионалами в теме двигателей транспортных средств (ТС), то выбор нового направления развития нашего бизнеса был четко определен – внедрение современных технологий ремонта ДВС.

Моя собственная профессиональная стезя началась в 1975 году с должности ученика автослесаря. Производственный опыт мне пригодился в 1994 году для анализа рынка отечественного специального инструмента для ремонта двигателей. Теперь такие «изыскания» называются маркетингом.

Рыночные предложения тех лет были крайне ограничены. По существу, ассортимент профессионального ремонтника двигателей ограничивался набором шарошек с твердосплавными лезвиями и «куцей линейкой» электромеханической продукции завода ГАРО в Чистополе. Оценив качество шарошек и электрошлифовальных машинок, а оно оказалось неудовлетворительным, мы поняли, что такая тема, как ремонт головок блока, весьма актуальна, а следовательно, есть потребность в профессиональном специнструменте.

Первое совместное участие нашей компании «Мотортехнология» и украинской компании «Автомеханика» в московской выставке помогло нам расширить профессиональный кругозор и завязать деловые контакты с зарубежными производителями. На выставке познакомились с интернациональным менеджером американской компании NEWAY в Москве. Вначале продвижение этого профессионального специнструмента на рынок России шло у нас с чудовищным напряжением и, конечно, главным тормозом была цена инструмента. Она на порядок отличалась от стоимости российских аналогов. Многие тогда не понимали этой ценовой разницы, но тех, кто давно профессионально занимался ремонтом двигателей, такая ситуация не пугала.

С самого начала нашей работы с ручным инструментом NEWAY мы понимали, что это будет только первым шагом для наших клиентов в организации и развитии собственного бизнеса по профессиональному ремонту ДВС и в перспективе, при успешном развитии бизнеса, им в дальнейшем потребуется специальное станочное оборудование. Естественно, для продвижения нового профессионального инструмента мы разрабатывали подробные (пошаговые) инструкции по правильному использованию ручного инструмента NEWAY, организовывали бесплатные практические занятия для демонстрации достоинств специнструмента нашим будущим клиентам и т. п. В результате, наработав в этом обширный практический опыт, мы предложили рынку новую форму сотрудничества между продавцом и покупателем.

В 1996 году наши дела пошли «в гору» – сервисные службы и даже автомеханики начали активно покупать профессиональный инструмент NEWAY. Однако в 1998 году – как мы помним – случился обвал. Для нас, да и не только для нас, это событие стало шоком. Катастрофически упали продажи, со всеми вытекающими… Придя в себя, мы вновь вынуждены были принимать новые кардинальные решения. И мы их приняли.

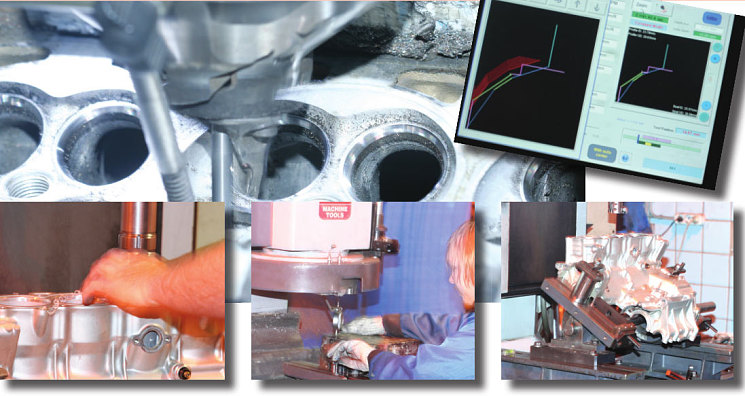

Новым направлением развития бизнеса компании «Мотортехнология» стала услуга по ремонту головок блоков цилиндров (ГБЦ) двигателей. Это случилось в конце 1998 года. Для организации нового направления было выделено в офисе помещение площадью 20 м2, где происходила приемка и ремонт ГБЦ. Поскольку рынок услуг в Москве по ремонту деталей уже сформировался, то мы придумали, как сейчас говорят, креативный слоган: «Ремонт убитых головок». Видимо, к тому времени сформированный нами авторитет компании «Мотортехнология» на рынке России как поставщика качественного спецоборудования и удачный рекламный слоган сделали свое дело. К нам со всей Москвы и регионов потекли в ремонт неисправные головки блоков, которые отказывались ремонтировать в других специализированных мастерских. Чем для нас был важен этот этап? Мы в кратчайший срок познакомились с нетиповыми дефектами головок блоков, искали новые технологии для решения конкретных задач, оперативно разрабатывали новые технологии ремонта и изготавливали спецоснастку – все это позволило нам более глубоко изучить весь технологический процесс ремонта ГБЦ и понять, какие шаги в развитии нашего бизнеса мы должны поэтапно предпринять.

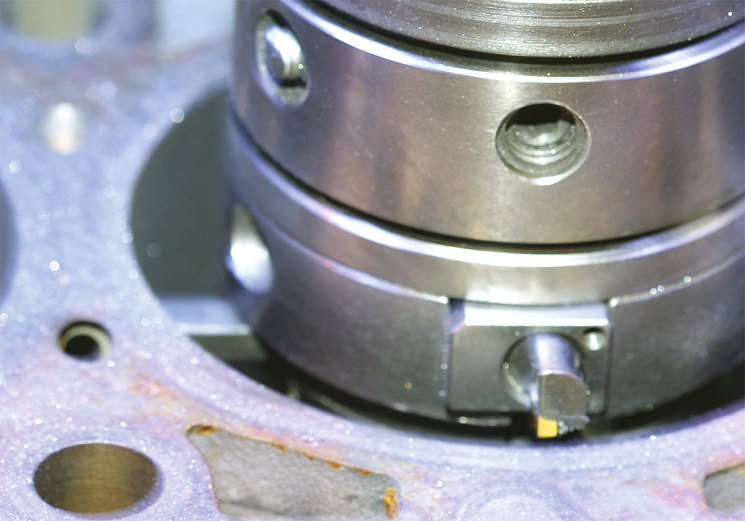

В 2001 году мы приобрели первые два станка французcкой фирмы SERDI для ремонта седел и клапанов головок блока, стали их первыми дилерами в России. Это укладывалось в наш традиционный подход, при котором все идеи, которые мы задумываем по развитию бизнеса, должны были реализовываться комплексно. Почему станки? Потому что возможности ручного инструмента по производительности все-таки ограничены. А к нам уже начали выстраиваться очереди...

Естественно, импортное оборудование стоит дорого, и для нас это было рискованным шагом с привлечением кредитных средств, но он был нами продуман, и сейчас, через 15 лет, мы об этом не сожалеем. Решение было правильным!

Для организации производства по ремонту ГБЦ мы арендовали небольшой цех (70 м2), запустили оборудование и увеличили объемы работ за счет использования станков. Поскольку в связи с отсутствием другого специального оборудования мы вынуждены были передавать часть работ на сторону, то у нас накапливалась статистика по экономике этого бизнеса. Это помогло нам в дальнейшем рассчитать ожидаемые сроки окупаемости нового оборудования и, соответственно, определить целесообразность его приобретения. И так пошло-поехало. Знания и накопленный опыт позволили нам выбирать оборудование по принципу соотношения «цена/качество», не обращая внимания на известность бренда. В дальнейшем наши контакты с зарубежными производителями специального оборудования для ремонта деталей ДВС только расширялись.

В настоящее время длительное сотрудничество с зарубежными ведущими компаниями по производству специального оборудования позволяет нам обеспечить любой сервис своим клиентам, например консультации по решению технических проблем заказчика; поставка оборудования по техническому заданию заказчика; обучение персонала; проведение пусконаладочных работ; обеспечение гарантийного и, самое главное, постгарантийного сервиса станков и т. д. Ведь продать дорогостоящее оборудование – это лишь полдела, требуется его постоянное сопровождение. Для примера, мы сегодня не работаем с названной французской компанией Serdi, но нашим клиентам, которым много лет назад мы поставили оборудование этой фирмы, оказываем техническую и консультационную помощь и по сей день.

АБС: Какое количество сервисов, имеющих отношение к ремонту двигателей, воспользовались вашими услугами?

Александр: Наша база контактов насчитывает более 7 тыс. адресов.

За 23 года нашей работы на рынке мы помогли организовать и поднять уровень качества специализированного сервиса по профессиональному ремонту деталей двигателей очень многим. Среди наших клиентов есть заводы, которые производят двигатели; не одна сотня специализированных мастерских; спортивные команды, а также не одна тысяча автомехаников.

АБС: Ваше предприятие работает на рынке больше 22 лет?

Александр: Да, это так. В 2012 году мы отмечали 20-летний юбилей компании. К нам приезжали практически все наши партнеры – зарубежные производители, с которыми мы и сейчас успешно работаем. Гости были из Америки, Италии, Испании, Словении и из других мест. Кто не смог приехать, присылали поздравления и подарки в разных видах. Особенно было приятно видеть среди гостей наших российских партнеров и клиентов.

АБС: Сколько сотрудников начинали работать на предприятии в момент его открытия? И сколько их сегодня?

Александр: Начинали мы вчетвером. Сегодня штат состоит из 40 человек. Основная часть их – это производственники.

АБС: Есть ли у Вас проблемы с кадрами? Если да, как Вы решаете эту проблему?

Александр: Сразу хочу сказать, что кадры для своего предприятия мы готовим сами. Вы, наверное, обратили внимание, что у нас очень много молодежи. Но есть и работники в возрасте. Последние – наша элита. Это самые опытные специалисты. Банальной текучки кадров у нас нет. Но бывает так. Принимается человек на работу, проходит наше обучение. Какое-то время работает, а затем увольняется. Причины этому бывают разные. И они, в общем-то, понятны. Молодой человек хочет профессионально расти или планирует поработать на себя в статусе предпринимателя на этом поприще.

Среди тех, кто когда-то ушел из нашей фирмы в поисках своего места «под солнцем», есть несколько специалистов, которые достигли значительных профессиональных успехов в своем деле. Про выпускника МАМИ Виталия Какурина я уже говорил – он руководит учебным центром компании TOYOTA в России. Хотелось бы отметить первую «когорту» молодых инженеров – с них начиналась наша сервисная служба по ремонту ГБЦ инструментом NEWAY: выпускник МВТУ Андрей Браниш и выпускник МАМИ Павел Воробьев сейчас работают руководителями региональных дилерских центров TOYOTA. Есть еще немало отличных наших сотрудников, которые успешно работают и в Газпроме, и в автомобильном бизнесе. Таким образом, можно сказать, что компания «Мотортехнология» – это хорошая «кузница» по подготовке профессионалов для народного хозяйства России.

АБС: А что им дала работа в стенах компании «Мотортехнология»?

Александр: Все они закончили вузы и получили какие-то общие базовые знания. А у нас, я думаю, они приобрели самое главное – окунулись в атмосферу, в которой полученные знания нужно правильно применять на практике. Мы учим своих сотрудников сначала понять задачу заказчика, а затем, подобрав правильную информацию по техническим требованиям к изделию, выбрать современную технологию, инструменты для качественного ремонта деталей двигателей. Следует отметить, что на сегодняшний день наш сервисный центр имеет площадь более 700 м2 и оснащен современным импортным станочным оборудованием, в том числе с ЧПУ, для комплексного ремонта всех деталей двигателей. А начиналось все 18 лет назад с ручного инструмента NEWAY и 20 м2 в офисе.

АБС: Как развивается сегодня рынок ремонта двигателей? Провал в обращениях, стагнация или рост?

Александр: Кризисные явления не обходят никого, в том числе и нас. Мы активизировали работу с клиентами, ищем их в новых нишах. Это строительная техника, спецтехника, транспортные компании. В Москве достаточно компаний, работающих в той же нише, что и мы, поэтому жизнь заставляет нас «шевелить поршнями». Кризис заставляет думать о дальнейшем развитии нашего бизнеса, и я уверен, что в 2016 году мы начнем дополнительно новое направление.

АБС: А чем, на Ваш взгляд, сервис удерживает клиента?

Александр: Хороший вопрос. Первое, на мой взгляд, – это мировоззренческий пунктик. В России принято ожидать от продавца массу удовольствия за очень небольшие деньги. Поэтому главное, с чего начинается разговор при обращении клиента на автосервис, – это цена вопроса. В основном это относится к заказчикам небольших гаражных сервисов. Следующий момент касается сроков ремонта. Есть клиент, он остался без машины, поэтому скорость ремонта имеет весьма существенное значение. Затем качество ремонта.

Этот фактор, по большому счету, самый важный, но обеспечить его полноценно под силу только крупным сервисам, обладающим станочной базой, большим опытом и техническими знаниями. Мне кажется, что будущее все же за ними. Детали двигателя сегодня сильно подорожали и, видимо, процесс продолжится. А это – почти половина, а иногда существенно больше стоимости ремонтных работ по мотору. В такой ситуации риск нарваться на халтуру и на повторный ремонт для автовладельца очень накладен.

АБС: Так чем же Вы удерживаете постоянного клиента?

Александр: Я думаю, качеством работы. При осмысленной цене и оптимальных сроках ремонта.