Мастер и Материал

Как неоднократно сообщалось в прессе, сборка автомобиля LADA 4 × 4 будет перенесена на главный конвейер АВТОВАЗа. До настоящего времени знаменитый внедорожник, выпускаемый с апреля 1977 года, собирался в отдельном производственном корпусе. Надеемся, что антикоррозионная стойкость современной LADA 4 × 4 выше, чем у «Нивы» прежних лет. Но тем не менее рекомендуем обратить внимание на слабые места кузова предшественницы.

Поговорим об изюминках антикоррозионной обработки отдельных панелей и участков кузова. Информация, предлагаемая вашему вниманию, получена из первых рук. Давайте вспомним эксперта нашего журнала – мастера профессиональной антикоррозионной станции инженера Юрия Антоновича Богомолова. Он защищал от коррозии самые разные автомобили: старые и новые, отечественные и иномарки. Его уже нет с нами, но опыт, знания и талант рассказчика остались. Мастерство не устаревает.

Антикоррозионный материал, с которым работал мастер Богомолов, – Dinitrol. Важно знать, что это – Материал с большой буквы, полученный с помощью современных химических технологий, а не отработанное моторное масло и не «сваренная» на основе тяжелых нефтепродуктов мастика, дешевая и бесполезная, а иногда даже вредная для кузова. Почему вредная? Да потому, что она лишь прикроет металл с очагами коррозии, а плохая адгезия спровоцирует образование пузырей, под которыми коррозия будет продолжать свою разрушительную деятельность. Так что лучше, если такая пленка отвалится сразу.

А настоящий Материал уверенно ляжет на защищаемую поверхность, заполнит все микротрещины и прочие дефекты и задушит коррозию ингибиторами. А если настоящий Материал к тому же находится в руках настоящего Мастера, считайте, что владельцу машины повезло. Итак, слово Юрию Богомолову.

– Читаем, читаем ваш журнал с удовольствием – вот, посмотрите, несколько свежих и старых номеров лежат у меня на столе, я их клиентам показываю при оформлении заказа.

О технологии и материалах вы писали немало, так что читатели знакомы и с обработкой внутренних полостей, и с защитой днища, и с оборудованием. Знают они и про технологические карты. Поэтому не буду пересказывать то, что уже известно.

Да, строгое следование технологической карте обеспечит надежную защиту кузова. Но знаете, в каждой профессии есть тонкости, которые познаешь лишь с опытом. Отразить их в фирменной документации затруднительно, да и российская специфика накладывает свой отпечаток.

Вот, например, продают у нас пушечное сало. Это, говорят, антикоррозионный материал, хотя он всегда считался консервационным, а это совсем другая задача. Не буду сейчас оценивать его защитные свойства – скажу о совместимости с фирменными препаратами.

Пришла к нам однажды машина, владелец заказал полноценную антикоррозионную обработку. Взяли мы его «ласточку» на подъемник, чтобы помыть, как положено, смотрим – а днище покрыто толстым слоем пушечного сала. Собственно, это уже был не тот светлый состав, что мы видим в банках, а черная грязная масса, смешанная с песком и дорожной пылью. Масса эта частично смылась на мойке под высоким давлением струи горячей воды. Подчеркиваю – частично смылась, не полностью.

Обработали мы днище точно по технологии, а когда стали ставить подкрылки, остатки пушечного сала с днища «потекли» – причем вместе с нашим материалом. Объяснение простое: уайт-спирит, входящий в состав фирменного препарата, растворил и разжижил те самые остатки – вот адгезии и не получилось.

Клиент, конечно, стал предъявлять претензии… Мы нашли выход, устроивший всех: вручную очистили днище, заново вымыли его с помощью аппарата высокого давления и повторили антикоррозионную обработку. Дополнительные расходы, так и быть, взяли на себя.

Но с тех пор автомобили с пушечным салом на днище мы не принимали: отмывать их уайт-спиритом нет технической возможности, а длительная многоступенчатая очистка струей горячей воды крайне нерентабельна. Очистите, говорим, днище самостоятельно, и тогда мы скажем – возьмемся за данную машину или нет. Вот почему так важна первичная обработка автомобиля фирменным материалом – это гарантирует своевременное обновление и восстановление защиты.

Внутренние полости, даже правильно обработанные, требуют своевременного профессионального контроля. Как вы знаете, мы приглашаем своих клиентов для осмотра и, если требуется, бесплатного обновления защиты в течение гарантийного срока.

Исследуя с помощью бороскопа полости дверей, обработанные нами более года назад, мы обнаружили любопытную вещь: на горизонтальных поверхностях наш материал «поднимает» пленку заводской защиты. То есть сначала-то он ложится ровно и правильно, а потом растворяет затвердевшую заводскую «подложку», которая «идет хлопьями» и оголяет металл.

Обратите внимание: как я только что сказал, «хлопья» образуются на горизонтальных поверхностях, например на «донышках» дверных полостей или порогов. На вертикальных стенках их не бывает. Это говорит о неправильном и неравномерном нанесении заводского покрытия, и наш антикор «взламывает» именно толстые слои стекшего материала.

Но спешу успокоить читателей: при повторном визите клиента мы обязательно обновляем покрытие, впрыскивая в полости препарат ML – на этот раз туман ложится на оголенный металл, не позволяя развиваться коррозии.

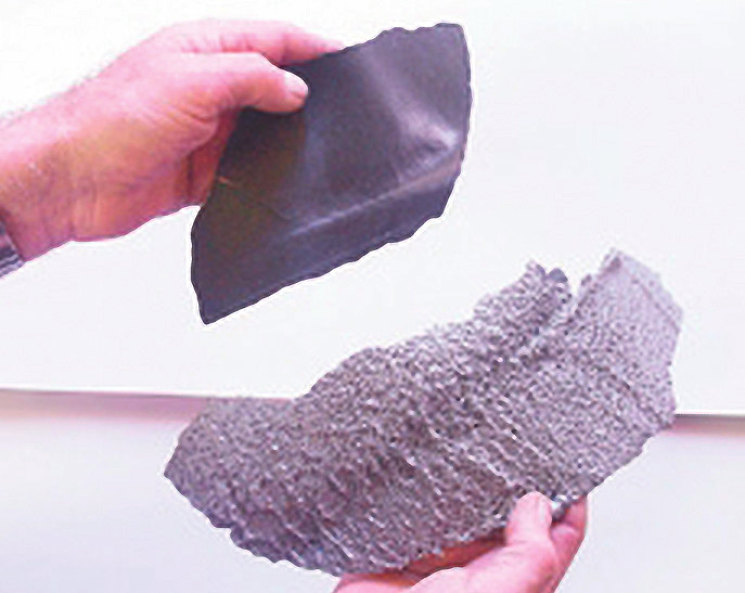

И вообще – не следует думать, что новая машина не требует ревизии при антикоррозионной обработке на профессиональной станции. Требует, и очень тщательной, я бы сказал – индивидуальной. Вот, например, заводское покрытие днища ПВХ. Я встречал новые автомобили, у которых оно буквально отваливалось кусками при попытке нанесения антикора. Причины? Никудышная адгезия вследствие плохого обезжиривания или нанесения ПВХ на чрезмерно холодный кузов, взятый с открытой площадки в зимнее время.

Мы ведь подаем густой материал под высоким давлением, оно превышает давление в пневмосети в 26 раз – вот некачественный слой ПВХ и не выдерживает. Бракованное заводское покрытие слезает, как шкура, а под ним – ну конечно же, ржавчина! Выход здесь один – безжалостно снимать все, что отстает, и обрабатывать днище густым материалом по фирменной технологии.

Но и, казалось бы, качественное покрытие ПВХ бывает «не без греха». Например, в зоне стыковки вертикальной стенки лонжерона или порога с горизонтальной плоскостью днища заводское покрытие частенько не повторяет угол, а ложится «по радиусу». Чем он больше, этот радиус, тем хуже. Под слоем ПВХ образуется пустотелая область – если нажать в этом месте пальцем, пленка будет пружинить, «играть». В этой полости скапливается конденсат, а дальше как обычно – возникает коррозия, причем невидимая.

Такие угловые зоны, равно как и «пузыри» ПВХ на горизонтальных участках наши мастера обязательно вскрывают, зачищают и только после этого наносят антикоррозионный материал. Коллегам на других сервисах мы советуем поступать так же, иначе последующая обработка не будет стоить выеденного яйца.

К слову, антикоррозионный материал Dinitrol имеет отличную адгезию и к ПВХ, и к металлу – как окрашенному, так и загрунтованному или «голому». Внешний его слой застывает через 2–3 часа, а внутренний продолжает «жить», «заползая» во все трещинки и неровности защищаемой поверхности. А если ее, эту поверхность, перед нанесением густого материала «припылить» или, если хотите, загрунтовать ML-препаратом, качество покрытия станет еще лучше.

А теперь давайте пройдем в цех. Там стоит «Нива», и я покажу вам несколько «узких мест» на кузове – им надо уделять особое внимание при обработке.

Посмотрим на арку колеса – между ней и моторной перегородкой есть полость. Спереди она закрыта плотно прилегающим «язычком» – вроде маленького подкрылка. Если залить эту полость большим количеством ML-препарата, дренаж ухудшится, в ней начинают скапливаться вода и грязь, «язычок» не дает этой смеси стекать, и полость вскоре закупоривается. Так многие и ездят – с литром, а то и двумя литрами влажной грязи слева и справа.

Как удалить их? Можно, конечно, периодически протыкать снизу слой грязи отверткой. Мы же при обработке машины советуем заводские «язычки» демонтировать – при наличии пластиковых подкрылков (их установка входит в стоимость наших услуг) они становятся ненужными. Влага удаляется сама собой, полость проветривается, и пленка ML-препарата «начинает работать» на кузов, а не против него. И, коль уж я вспомнил о пластиковых подкрылках, подчеркну: весь мой опыт говорит, что они очень помогают в борьбе с коррозией.

Очень сильно подвержены ржавлению нижние кромки задних дверей той же «Нивы», «четверки», «девятки» и некоторых иномарок с кузовом универсал и хэтчбек. Причина – постоянные завихрения влажного воздуха в этой зоне, поэтому установка спойлера существенно снижает аппетиты коррозии. Но все же спойлер – не панацея.

Ржавчина возникает в отбортовке – его край загнут кверху, и вода затекает в нее, можно сказать, естественным путем. Шов этот всегда сырой и грязный. Молодцы конструкторы иномарок, и технологи молодцы – они заполняют отбортовку герметиком прямо на заводе. Но заднюю дверь отечественных машин тоже можно спасти – если тщательно обработать отбортовку материалом для скрытых полостей с высокой проникающей способностью.

Сколько говорится и пишется про обработку оконных рамок под резиновыми уплотнителями стекол! Но, к сожалению, многие сервисы, именуя себя фирменными и профессиональными станциями, относятся к этой операции крайне небрежно. Мы же поступаем так: приподнимаем кромку уплотнителя пластмассовым ножичком (металлический не подойдет – можно поцарапать краску!), вставляем в образовавшуюся щель насадку и таким образом проливаем уплотнитель по периметру. Впрочем, использование профессиональной оснастки здесь не обязательно, можно обойтись и фирменным баллончиком с ML-препаратом.

Или еще одна «мелочь» – обработка стыков кузовных деталей, например горизонтального участка между крылом и передней панелью. На той же «Ниве» этот шов заполнен заводским герметиком, который со временем стареет и трескается. Да и крылья в машине непрерывно вибрируют, «шевелятся», как, собственно, и весь кузов. Трещины растут, в них попадает вода, и через некоторое время из шва начинает «выглядывать» ржавчина. Регулярная обработка этих участков препаратом для скрытых полостей отодвигает сей неприятный момент надолго.

В верхней части кузова «Нивы» сбоку есть вентиляционные решетки. Мало кто знает, что за решеткой в кузове есть отверстие, соединенное с внутренней полостью. Опытный и добросовестный мастер непременно вставит в это отверстие насадку и впрыснет в полость материал типа ML – и коррозия в полости уже не заведется.

Банально, но факт – водостоки под лапами багажника ржавеют, на них появляются коррозионные «пузыри». Это естественно: краска под лапами, как правило, повреждается, а восстановить ее руки не доходят. Хотя чего проще – пролил водостоки из баллончика, и все будет в порядке. При полной обработке машины мы делаем эту операцию обязательно.

Особенности есть во всех автомобилях. Например, я заставляю своих ребят снимать панель стеклоочистителя – если на прибывшей модели он съемная. Зачем? Под панелью расположено гигантское «корыто», где собирается и дождевая вода, и вода от мойки. А дренажное отверстие расположено сбоку, и если машина стоит «на приколе» наклонно, воде уходить некуда. Значит, «корыто» надо тщательно обработать антикоррозионным материалом – а сделать это можно, лишь сняв вышеуказанную панель.

Правда, встречаются в нашей практике ситуации, которые мы не любим, – например, когда приходит «навороченная» машина со множеством шильдиков, молдингов и прочих «прибамбасов». Как правило, все это «хозяйство» приклеено небрежно, а значит, являет собой лакомые участки для коррозии. Поэтому приходится предупреждать клиента: за ржавчину, возникшую под молдингом не заводского происхождения, станция ответственности не несет.

И в заключение расскажу одну забавную, почти детективную историю. Несколько лет тому назад у нас стал пропадать… материал. У моих ребят ведь рука набита: недолива не допустят, перелива тоже, по времени работы насоса знают, сколько впрыснуто в ту или иную полость. И вот стал возникать стабильный перерасход: если раньше бочки хватало, положим, на сорок машин, то теперь – на двадцать, а то и на пятнадцать. Хоть расценки повышай, иначе прогорим.

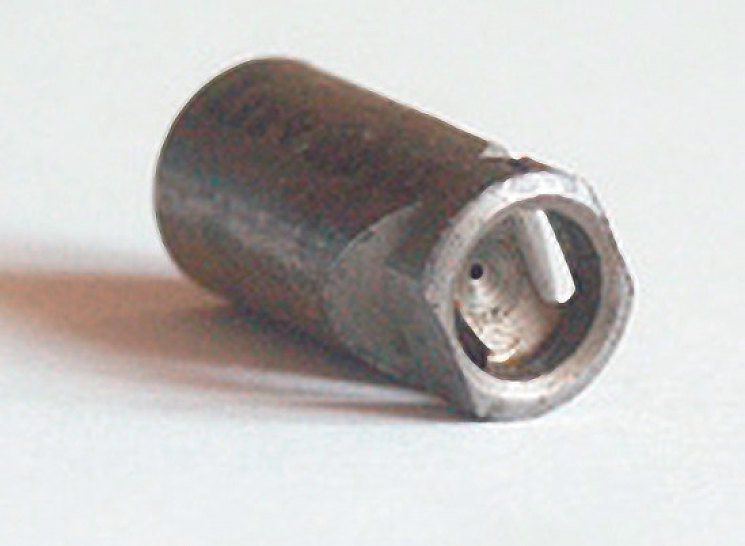

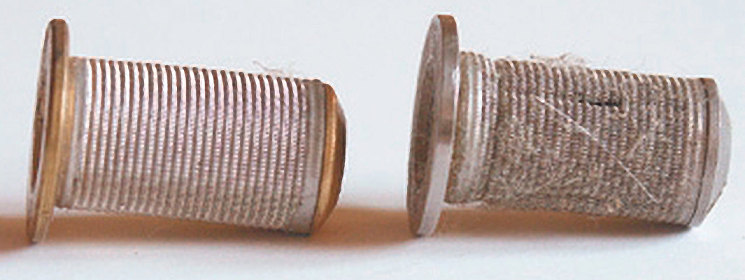

Покумекали мы с ребятами и пошли к директору: нашли, говорим, вора, точнее воров. Это… насадки. Судите сами: паспортный расход насадки для обработки внутренних полостей 0,4 л, а для днища – 0,7 л. А они льют в 1,5–2 раза больше, вот контрольные замеры. Фильеры, прецизионные отверстия, износились за пять лет – покупай, директор, новые насадки. Это не те деньги, чтобы экономить, на материале больше теряем.

Проникся директор, приобрел насадки, с тех пор мы регулярно их проверяем и по необходимости заменяем. И коллегам советуем: следите за насадками, равно как и за фильтрами для них, меняйте все вовремя. Деньги нужно зарабатывать, а не распылять их попусту.

На этом позвольте поблагодарить читателей за внимание и попрощаться. Вместе мы непременно победим коррозию и сохраним свои автомобили надолго.