Наука для мотора

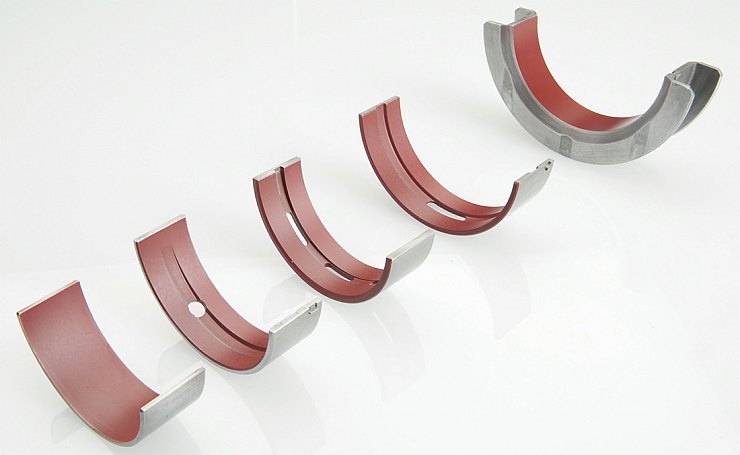

Специалисты знают, что Federal-Mogul уже давно занимает лидерские позиции в поставках компонентов двигателя на конвейеры основных мировых автопроизводителей. Это касается и нашего рынка – на своих заводах в России корпорация производит и поставляет поршневые группы на всю линейку машин КАМАЗа и на все модели автомобилей АвтоВАЗа. А кроме того, недавно был приобретен завод в Дмитровграде, производящий вкладыши практически для всех конвейеров России.

Старая поговорка гласит: «Стать первым легко. Куда сложнее оставаться первым». И особенно справедлива эта поговорка, как это ни парадоксально, именно в производстве автокомпонентов. Можно создать что-то новое – и на время вырваться вперед в бизнесе. Но конкуренты тоже не сидят на месте. И через какое-то (достаточно небольшое) время либо повторят продукт, либо изобретут что-то свое, еще более новое и эффективное. Поэтому для того чтобы оставаться первым, нужно быть все время на шаг впереди.

В производстве автокомпонентов это означает постоянные (и очень большие) вложения в научные исследования и создание новых технологий. Причем эта работы производятся как бы «про запас» – чтобы при необходимости можно было сразу производить детали необходимых свойств, а не тратить время на их разработку.

Как это работает?

Современный автомобильный двигатель представляет собой настоящий «сгусток технических противоречий». Сегодняшние тенденции в моторостроении таковы, что новый двигатель должен быть легче предыдущего, потреблять меньше топлива и выбрасывать меньше вредных соединений в атмосферу. Но при этом быть более мощным и надежным – и что особенно важно, себестоимость его не должна быть выше, чем у предыдущей модели (а лучше, чтобы новый мотор стоил дешевле).

Но если снижение массы двигателя при росте его мощности еще как-то совместимы, то требование при этом заодно снизить выбросы и потребление топлива (один из ключевых способов – снижение рабочих оборотов мотора) ставит «двигателистов» перед очень сложной задачей. И они, создавая новую конструкцию, закладывают в нее такие жесткие требования к автокомпонентам, которые относительно недавно не существовали даже в авиации.

Понятно, что достижение необходимых результатов невозможно без постоянного сотрудничества с разработчиками автокомпонентов.

Схематично происходит это примерно так – инженеры автомобильной компании обращаются к специалистам Federal-Mogul с набором технических требований. Например, в камере сгорания нового двигателя давление будет более высоким – не 20 бар, как у предыдущего, а 25 бар. Соответственно это давление должны выдерживать поршни, кольца, уплотнения, свечи и т.д. Кроме того, масса этих деталей должна быть меньше, а проработать они должны долго. Но при этом цена их должна быть приемлемой, чтобы конвейер взял именно эти компоненты.

Инженеры компании начинают думать, какие технологии им использовать, чтобы выполнить эти требования. И берут уже готовые исследования и разработки, проведенные в научных подразделениях корпорации.

Одна деталь может изменить всю конструкцию

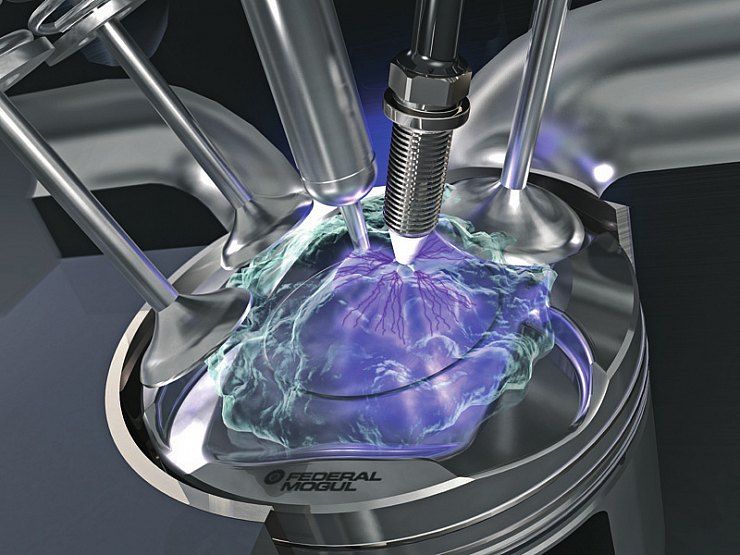

Современный двигатель – очень сложен. И одна деталь вполне может оказать влияние на всю его конструкцию. Например, разработанные корпорацией Federal-Mogul свечи «Корона». Они используют высокочастотный коронный разряд для поджига сильно обедненных топливных смесей – а чем беднее смесь, тем меньше выбросов от двигателя.

В системе зажигания ACIS (Advanced Corona Ignition System – высокочастотный коронный разряд, поток ионов) используется мощное высокочастотное электрическое поле для получения повторяющейся контролируемой ионизации, создающей множество потоков ионов для воспламенения топливной смеси в камере сгорания.

По результатам тестирования система ACIS обеспечивает экономию топлива до 10% по сравнению со стандартной искровой системой зажигания. Это достигается за счет того, что система позволяет оптимизировать время начала сгорания и при этом генерирует быстрое зажигание и быстрое сгорание с более высоким КПД.

А высокая эффективность сгорания при бедной и сильно обедненной топливной смеси позволяет обеспечить высокоэффективную рециркуляцию отработавших газов.

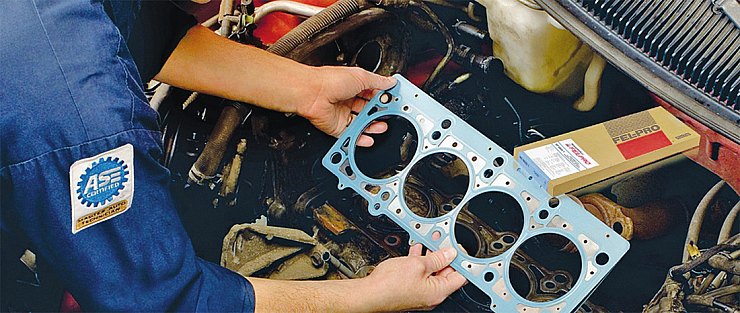

Другой пример – прокладки. Если раньше для их производства использовались медь, асбест и другие материалы (вплоть до пробки), то сегодня прокладки и другие уплотнения представляют собой сложную и высокотехнологичную конструкцию, способную выдержать многократно возросшее давление газов.

Кстати, на прокладки специалистами Federal-Mogul получено много патентов – как на материалы, так и на их конструкцию. Сегодня для производства используется и многослойная сталь, и композиции «сталь – эластомер» в различных вариантах. Причем основной материал прокладки (сталь) может быть залит эластомером полностью, а может – и частично. К тому же слои стали и эластомера могут иметь разную толщину и форму. А самим прокладкам придается специальная форма, препятствующая прорыву газов, – она (как толщина и конфигурация покрытия) рассчитывается для каждой модели двигателя.

Малые изменения – большой эффект

Иногда даже незначительные изменения в конструкции автокомпонента могут дать очень большой эффект. Например, «секрет» двухкомпонентных маслосъемных поршневых колец заключается в ступенчатом профиле рабочей кромки кольца. Всего-то маленькая «канавка» в несколько сотых миллиметра – а этот профиль обеспечивает снижение расхода масла до 50%. Кроме того, меньшие величины необходимого прижимного усилия обеспечивают снижение потерь на трение до 15%.

Но новый профиль маслосъемных колец – это результат не случайного «озарения», а долгой и упорной работы большой группы ученых, добившихся не только снижения расхода масла и потерь на трение, но и надежности работы этого компонента.

Ассортимент маслосъемных колец Goetze LKZ-Ring® сегодня представлен 13 позициями для вторичного рынка легковых, легких коммерческих и коммерческих автомобилей. И он будет расширяться. Тем более, что все больше европейских автопроизводителей используют эти маслосъемные кольца в качестве первичных комплектующих.

Технологии совершенствуются постоянно

Еще совсем недавно покрытие поршневых колец алмазоподобным углеродом было, что называется, «прорывной технологией». А сегодня она если и не устарела, то стала не самой новой. Federal-Mogul представила технологию CarboGlide® – уже третье поколение алмазоподобного углеродного покрытия поршневых колец.

Это покрытие представляет собой многослойный композит, состоящий из углерода в алмазоподобной форме, водорода и вольфрама. Наносится оно сочетанием наукоемких и сложных методик – физического осаждения из паровой фазы и химического осаждения паров в плазменной среде.

Оно в 3 раза тоньше алмазоподобных углеродных покрытий, но при этом надежнее и эффективнее. В частности, «композит» обеспечивает снижение трения до 15% и уменьшение царапин по сравнению с нитридными и другими распространенными типами покрытий.

А еще – высокую износостойкость на весь срок эксплуатации новых мощных бензиновых двигателей с турбонаддувом и непосредственным впрыском топлива.

При этом новое покрытие обладает хорошей совместимостью с чугунными и высококремнистыми алюминиевыми блоками цилиндров, высокой химической и физической стабильностью – а это дополнительная защита от царапин и задиров в условиях резкой нехватки масла.

Новое приходит из прошлого

Инженеры Federal-Mogul используют не только суперсовременные технологии – некоторые процессы были известны уже много столетий, но изученные с использованием научных достижений, они дают поразительные результаты.

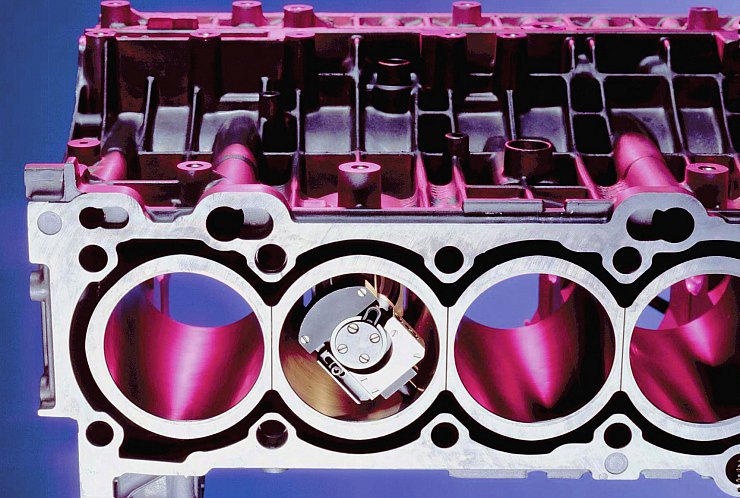

Например, поршни NCiral DuraBowl®, срок службы которых в 4 раза превышает срок эксплуатации стандартных, обрабатываются с помощью процесса закалки, которую использовали мастера-оружейники много сотен лет назад. Правда, и материалы, и сам процесс – иные, они изучены на новом уровне, и результаты контролируются.

Технология упрочнения заключается в повторном расплавлении алюминиевого сплава вокруг кромки камеры сгорания поршня – и резком (в 1000 раз быстрее) его охлаждении. Это приводит к уменьшению размеров частиц кремния в микроструктуре сплава в 10 раз – и увеличению его усталостной прочности.

Как видите, эта технология, в принципе, древняя – но при этом и самая современная.

Другой пример: покрытие поршней смазкой. Это техническое решение применяется давно. Но специалисты Federal-Mogul пошли дальше, усовершенствовав состав этого покрытия. В него входят твердые смазочные вещества, включая графит, дисульфид молибдена (MoS2), карбон. И новое покрытие обеспечивает снижение потерь на трение в поршне до 18%, а также снижение общих паразитных потерь в двигателе до 3% и уменьшение расхода топлива до 0,8% при штатных режимах эксплуатации.

Но при этом новое покрытие обладает высокой износостойкостью. Оно обеспечивает значительную степень защиты благодаря большей толщине покрытия в сравнении со стандартными типами покрытий – что особенно важно в комбинации с шероховатой структурой хонин-говки цилиндра. При этом такое покрытие отличает совместимость с существующими типами поверхностей цилиндров и возможность простого внедрения в массовое производство бензиновых двигателей – как текущее изменение, без дополнительных затрат на замену или переналадку оборудования.

И, кроме того, покрытие отвечает самым строгим экологическим нормам и не содержит токсичных растворителей.

Если подводить итоги

Можно еще много рассказывать о новинках автокомпонентов для двигателей, производимых Federal-Mogul, – их очень много: в состав корпорации входят 17 технологических и научно-исследовательских центров, объединяющих лучшие умы в области автомобилестроения. Эти люди ежедневно разрабатывают новые продукты, исследуют материалы и процессы. И в результате их труда корпорация получает возможность предоставлять автопроизводителям те автокомпоненты, которые необходимы для выпуска самых современных двигателей – экономичных, экологичных и, что немаловажно, доступных по стоимости.