О надежности автомобилей, наших правах и ... обязанностях

Мировое соообщество автомобилистов уже давно отмечает падение надежности ТС. Это мнение с годами утверждается все больше и, кажется, уже превратилось в догму. И понять это можно – конкурентная борьба за потребителя повсеместно мотивирует изготовителя к ускорению обновления продуктовых линеек. Результатом процесса становятся сырые модели и небывалые доселе отзывы автомобилей с неудачными конструктивными или технологическими решениями.

При этом почти все автопроизводители систематически удлиняют сроки гарантийных обязательств на свою продукцию. Что вроде бы должно говорить об обратном. Есть во всем этом какое-то лукавство. Судите сами: срок службы автомобилей, заявляемый производителями, не менялся за редким исключением последние 20 лет. Гарантийные сроки на ТС только растут, а потребители уверенно говорят о значительном снижении жизни современных авто.

Выскажем крамольную мысль: производители сами навязывают обществу эти мысли. Более того, периодически такую идею, конечно в завуалированном виде, топ-менеджеры от автосборочных производств подбрасывают в медийное пространство. Их расчет понятен: если раньше неисправности своего автомобиля владелец относил к ненадежности бренда, то теперь его реакция должна измениться. Он, автовладелец, понимая мировой тренд, вместо раздражения должен задуматься о замене исчерпавшего себя ТС на новое – более современное.

Но, если следовать такой логике, производитель должен в своих обязательствах по отношению к потребителю уменьшать и продекларированный срок службы изделия. А это опасно, такой честный поступок может отпугнуть потребителя от бренда. Не знаем, как обстоят дела с решением этой головоломки в других регионах мира, но, похоже, у нас все происходит именно так в связи с недостаточной правовой просвещенностью населения.

Полезно отметить, что в нашей автовла-дельческой практике к юридическому понятию «срок службы» отношение весьма размытое. Мы, скорее, относим его к очень общим очертаниям границ жизни весьма дорогого устройства. Не имеющего практически никакого правового смысла. Сегодняшней работой мы хотим показать, что это не так. Такое понятие есть, оно защищено законом РФ и находит применение в российской действительности. А поскольку право есть, а современные автомобили по надежности и долголетию действительно сильно проигрывают своим предшественникам, то стоит хотя бы не отказываться от своих прав в случаях, когда ими целесообразно воспользоваться. С единственной оговоркой: всякое право работает лишь при наличии ответственности. Игнорирующий же это правило, в расчете на правовую защиту и получение законной компенсации в случае чего, может поплатиться за это сполна.

Освежим память

Для начала освежим в памяти некоторые буквы самого известного из законов: «О защите прав потребителей». Точнее, 6-й пункт 19-й статьи главы 1: «В случае выявления существенных недостатков товара потребитель вправе предъявить изготовителю (уполномоченной организации или уполномоченному индивидуальному предпринимателю, импортеру) требование о безвозмездном устранении таких недостатков, если докажет, что они возникли до передачи товара потребителю или по причинам, возникшим до этого момента. Указанное требование может быть предъявлено, если недостатки товара обнаружены по истечении двух лет со дня передачи товара потребителю, в течение установленного на товар срока службы или в течение десяти лет со дня передачи товара потребителю в случае неустановления срока службы. Если указанное требование не удовлетворено в течение двадцати дней со дня его предъявления потребителем или обнаруженный им недостаток товара является неустранимым, потребитель по своему выбору вправе предъявить изготовителю (уполномоченной организации или уполномоченному индивидуальному предпринимателю, импортеру) иные предусмотренные пунктом 3 статьи 18 настоящего Закона требования или возвратить товар изготовителю (уполномоченной организации или уполномоченному индивидуальному предпринимателю, импортеру) и потребовать возврата уплаченной денежной суммы (п. 6 в ред. Федерального закона от 21.12.2004 № 171-ФЗ)».

Из названного документа для нас сегодня будут интересны следующие слова. Они относятся к возможным перспективам в случаях исковых обращений автовладельцев к производителю лишь при условии, «...если недостатки товара обнаружены по истечении двух лет со дня передачи товара потребителю, в течение установленного на товар срока службы или в течение десяти лет со дня передачи товара потребителю в случае неустановления срока службы».

По прочтении зададимся вопросом: «А какой срок службы автомобиля?» Отвечаем: «Среди всех производителей мирового автопрома, продукция которого присутствует на нашем рынке, срок службы своих автомобилей в официальных документах на ТС не указан почти ни у кого». То есть в рамках названного документа он, срок службы авто, должен соответствовать у нас 10 годам. Исключением из обширнейшей группы являются лишь концерн Honda и еще один автомобильный бренд (информация не найдена), которые ограничили «срок службы» своей продукции сроком действия заводской гарантии.

А чем же тогда отличается заводская гарантия от срока службы, кроме времени действия каждого из названных обязательств? Если вновь не обращаться к канцелярскому языку законодателей, а ответить просто, то получится примерно так – почти ничем. Кроме маленького нюанса: все расходы по организации доказательной базы в случае возникновения претензий к производителю ТС в интервале между окончанием заводской гарантии, но не позже 10 лет со дня его приобретения, автовладелец должен взять на себя.

Тонкий вопрос

Эксперты, работающие с автомобильной темой, отмечают крайне малое количество подобных исков. И связано это со следующим. ТС, у которого истек срок заводской гарантии, но не срок службы, имеет, как правило, значительный пробег и соответственно износ агрегатов. Поэтому выявить производственный дефект, да еще и доказать его – крайне сложно. Автомобиль к этому моменту, как правило, значительно теряет в цене. Это во-первых. Во-вторых, бремя расходов на проведение экспертизы и проч., как сказано выше, полностью лежит на инициаторе спора, то есть на автовладельце. Известен случай, когда в суде по такому случаю с АКП судились автовладелец с дилером. Поскольку истец с ответчиком не находили согласия, суд направил эксперту запрос о стоимости экспертизы. Услышав в зале суда цену вопроса (она была равна, ни много ни мало, 380 тыс. руб.), спорщики от претензий мгновенно отказались и пошли на мировую.

Чтобы дальше не утруждать читателя статистикой и юриспруденцией, проще кратко познакомить его с двумя конкретными случаями из нашей жизни. Они особенно показательны еще и тем, что речь пойдет о двух одинаковых АКП двух одинаковых автомобилей. Их возраст находился в интервале постгарантийных сроков и не истекших сроков службы. Читаем историю первую.

Автомобиль Toyota Camry был на эвакуаторе доставлен на территорию дилерского техцентра с жалобой владельца на течь масла (жидкости) из трансмиссии.

При проверке было обнаружено отсутствие надлежащего уровня технической жидкости в АКП с признаками ее течи по стыку АКП с ДВС. Пробег автомобиля на тот момент составлял 124 066 км, что свидетельствовало о том, что ТС вышло из зоны действия заводской гарантии. В присутствии владельца автомобиля АКП была демонтирована. После снятия гидродинамического трансформатора (ГДТ) и демонтажа переднего сальника насоса было обнаружено смещение подшипника (втулки) насоса ГДТ.

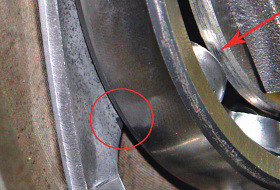

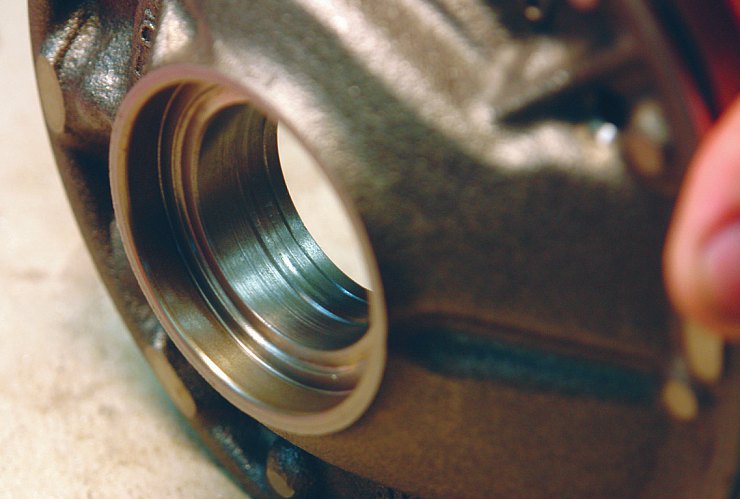

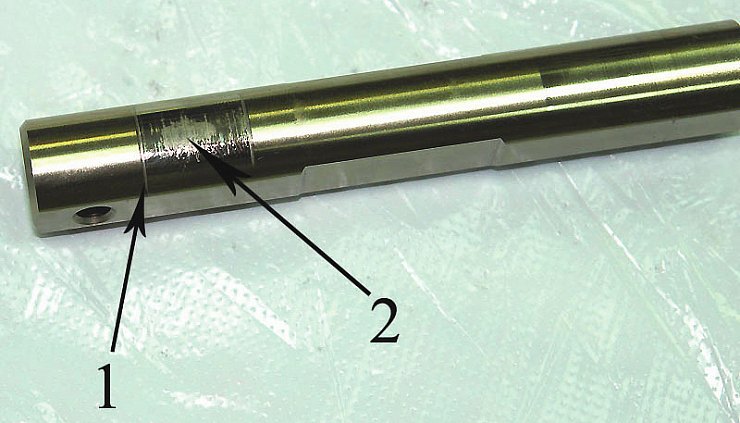

Дальнейшая разборка агрегата и дефектов-ка деталей показали следующее. Все элементы автоматической коробки: сцепления с фрикционными пакетами, детали планетарных рядов, насоса АКП, и даже разрезанного ГДТ имели неплохое состояние и были работоспособны. Отметим из них только ось дифференциала АКП (фото 1) – он также был исправен, хотя и имел незначительный износ, характерный для автомобиля с таким пробегом. К этой детали мы еще вернемся. А вот в корпусе насоса гидродинамического трансформатора место посадки (запрессовки) подшипника скольжения было сильно изношено (фото 2). На внешней стороне втулки видны характерные следы износа от ее вращения по посадочному месту, а на внутренней поверхности заметны характерные следы ее прихвата к ступице ГДТ (фото 3).

Были произведены промеры вышедших из строя деталей. Они показали, что общая величина износа по сопряжению «подшипник скольжения – корпус насоса» составила 1,04 мм. Такой износ не может произойти мгновенно, для его образования требуется значительное время работы. Кроме того, это место всегда принудительно смазывается утечками из насоса. Натяг запрессовки указанного подшипника при измерении составил 0,02.0,04 мм. Если воспользоваться простейшим расчетом допуска натяга для данного вида соединения (см.: Анухин В.И. Допуски и посадки. Выбор и расчет, указание на чертежах. СПб.: Изд-во СПбГТУ, 2001), то минимальное значение натяга получится равным 0,048 мм. Общепринято, что расчетный метод является наиболее обоснованным методом выбора посадок (посадки рассчитываются на основании полуэмпирических зависимостей).

Однако формулы не всегда учитывают сложный характер физических процессов, происходящих в сопряженных элементах. Чтобы исключить возможные конструктивные дефекты, производитель проводит многочисленные предсерийные испытания узла. В результате уточняются и определяются необходимые параметры посадки. Исходя из сказанного, выпрессовка втулки насоса ГДТ из корпуса насоса в процессе эксплуатации ТС является следствием заводского дефекта изготовления или проектирования АКП, т.е. произошло на стадии производства. На основании выводов экспертизы суд признал претензии истца (автовладельца) к производителю ТС обоснованными и принял положительное решение по иску.

Диагноз по резине

История вторая. Из документов на автомобиль Toyota Camry, который был доставлен к месту для проведения экспертизы, следовало, что первый отказ АКП произошел при пробеге авто в 18 894 км. После замены этого агрегата на новый в дилерском техцентре по гарантии автомобиль вернулся к дилеру второй раз с прежней проблемой и почти прежним пробегом, равным 16 540 км.

Владелец настаивал на повторной замене АКП. После чего дилер обратился к независимому эксперту для исследования вопроса и объективного вывода. Формируя предварительную версию неисправности, эксперты отметили следующее. Отказы двух одинаковых АКП с близкими датами изготовления, при практически равных пробегах могут случиться только по следующим причинам: 1 – одинаковый дефект, заложенный при конструировании, или производстве АКП данного типа; 2 – дефект в автомобиле, наличие которого приводит к выходу АКП из строя; 3 – особенности эксплуатации автомобиля. Специалисты разобрали агрегат и провели его квалифицированное обследование. Часть деталей оказалась в хорошем работоспособном состоянии, и мы их трогать не будем, а обратимся к имеющимся дефектам.

Несколько слов о кинематике трансмиссии. Колеса автомобиля, соединенные общей осью, могут вращаться с различной скоростью. При правильной эксплуатации эти скорости незначительно отличаются друг от друга (в пределах 10-20%). Однако при буксовании автомобиля, при пробуксовке колес в режиме разгона, при длительной езде с одним спущенным колесом и т.п., скорости вращения могут отличаться кардинально – вплоть до того, что одно колесо автомобиля стоит, а другое вращается. При таких режимах происходит значительный нагрев элементов трансмиссии в местах скольжения «ось – саттеллит» и «корпус дифференциала – вал привода». Это приводит к испарению смазки из точек контакта. Далее, «сухое» трение за короткий срок приводит к износу сопряженных деталей.

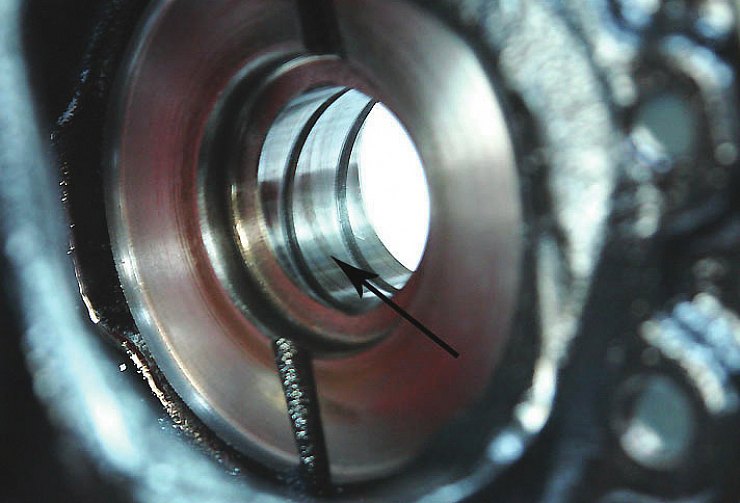

При осмотре оси дифференциала (фото 4) были зафиксированы ее износ и начало выры-вов металла (пара «ось – саттелит»). Кроме того, на самом корпусе дифференциала тоже были зафиксированы начальные следы прихвата металла пары «корпус дифференциала – вал привода» (фото 5). Износ оси дифференциала составил 0,02 мм. Такой износ оси обычно наблюдается при пробеге автомобиля от 100 тыс. км и более. В нашем случае пробег составил чуть более 16 тыс. км. Все результаты исследования говорят об эксплуатации автомобиля в нештатных режимах. Исходя из вышеизложенного был произведен осмотр шин автомобиля Toyota Camry (фото 6). Высота протектора на всех четырех шинах была равна нулю! Это экспертов несколько озадачило: автомобиль-то неполноприводный! Но ответ появился скоро: работники дилерского центра сообщили, что при первой замене АКП в их центре владелец авто попросил ремонтников поменять местами колеса: задние – на передние... Можно ли «в хлам» стереть резину за 18 894 км пробега на автомобиле Toyota Camry с автоматом? Оказывается, можно. Как? История умалчивает.

Рассматривались и другие причины, способные вывести из стоя трансмиссию. Осмотр деталей АКП установил отсутствие заводских дефектов. Возможно, проблема в охлаждении агрегата? Версия не проходит: недостаточная его эффективность должна проявиться в первую очередь на работе самого температурно нагруженного компонента АКП – гидродинамическом трансформаторе. Однако никаких признаков его перегрева при осмотре не обнаружено. Таким образом, осталась только одна причина сгорания фрикционных элементов – это эксплуатационные перегрузки. К ним относятся: буксование, трогания с пробуксовкой, частое использование режимов полного открытия дросселя, постоянное нерациональная «игра» педалью акселератора, а может быть, что-то более экзотическое. Не станем фантазировать. Суд признал правоту ответчика (дилера) и отказал в претензиях истцу со всеми вытекающими... Оплата экспертизы, наверное, привлечение адвоката, да мало ли что потребовалось истцу для формирования своей доказательной базы...