Расчетная стоимость ремонта автомобиля Toyota Hilux за 276 948,65 руб., а трудоемкость ремонта равна 1,8 нормо-часа. Часть 1

Экспертиза проведена на основании определения городского суда Х по гражданскому делу № Х/2015, по иску ООО «Х Мотор» к ООО «Х–МОТОРС» о защите прав потребителя.

На разрешение экспертизы были поставлены следующие вопросы.

1. Имеются ли в автомобиле недостатки? В случае, если имеются, то каковы причины их возникновения? Являются ли они производственными или эксплуатационными или возникли в результате действий третьих лиц?

2. При наличии недостатков автомобиля возможна ли его дальнейшая безопасная эксплуатация?

3. При наличии недостатков автомобиля являются ли они устранимыми? Если да, то какова примерная стоимость работ по их устранению и в течение какого примерно времени данные дефекты могут быть устранены с учетом обычного применяемого способа?

4. При наличии недостатков Автомобиля являются ли они следствием конструктивной недоработки изготовителем системы принудительной вентиляции картера, при условии эксплуатации автомобиля в условиях низких температур наружного воздуха?

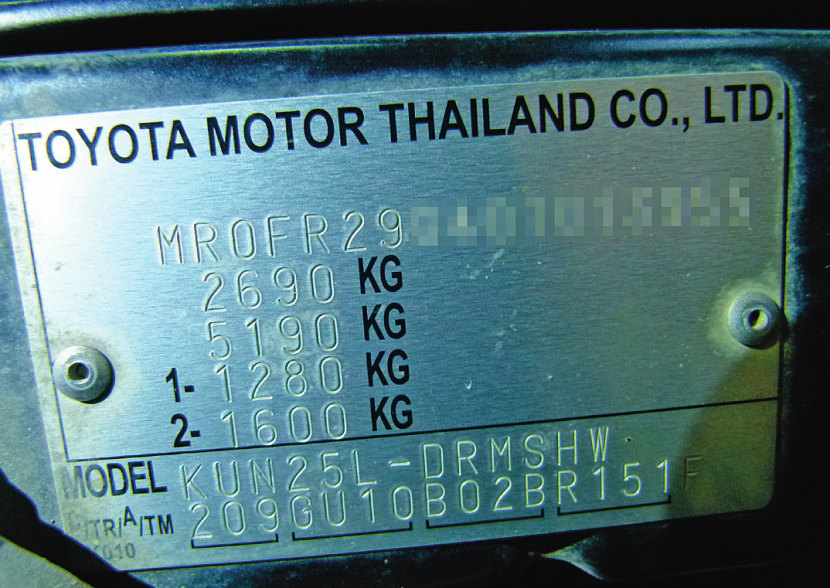

В вопросах суда в качестве объекта указан «Автомобиль», идентификационные данные которого не приведены. В установочной части определения суда о назначении экспертизы и в других материалах дела указан автомобиль TOYOTA HILUX, идентификационный номер Х (фото 1–4). Этот же автомобиль указан в определении суда в качестве объекта исследования. В соответствии с этим в ответах на поставленные судом вопросы будет указываться автомобиль TOYOTA HILUX, идентификационный номер Х.

Исходные данные

Из материалов дела следует, что истец по договору купли-продажи № Х от Х.Х.2011 г. (л. д. 8–10) приобрел автомобиль TOYOTA HILUX (идентификационный номер Х). В исковом заявлении истец пишет: «В январе 2015 года при движении на автомобиле TOYOTA HILUX мною был замечен посторонний шум в работе турбокомпрессора». В связи с этим автомобиль был представлен в технический центр. Персоналом технического центра была обнаружена деформация лопатки колеса турбокомпрессора. Истец обратился с требованием провести ремонт автомобиля как гарантийный. В этом ему было отказано. В связи с указанными обстоятельствами истец обратился в суд с требованием «возложить обязанность на общество с ограниченной ответственностью “Х–МОТОРС” за счет своих средств произвести замену турбокомпрессора и установку системы подогревателя перепускного канала шланга охлаждающей жидкости системы принудительной вентиляции картера» и взыскать денежные средства.

Ответчики исковые требования не признали. В связи необходимостью решения вопросов технического характера и в связи с заявленным ходатайством судом назначена судебная автотехническая экспертиза.

Использованная нормативная документация и информационно-справочные материалы

1. Технический регламент о безопасности колесных транспортных средств (утвержден постановлением Правительства РФ от 10 сентября 2009 г. № 720, вступил в силу 23 сентября 2010 г.) с изменениями.

2. Технический регламент Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС–018–2011) (вступил в силу 1 января 2015 г.).

3. ГОСТ 15467–79. Управление качеством продукции. Термины и определения (статус стандарта – действует).

4. ГОСТ 27.002–89. Надежность в технике. Основные понятия, термины и определения (статус стандарта – действует).

5. ГОСТ 20911–89. Техническая диагностика. Термины и определения (статус стандарта – действует).

6. ГОСТ 18322–78. Система технического обслуживания и ремонта техники. Термины и определения.

7. ГОСТ Р 51616–2000. Автомобильные транспортные средства. Шум внутренний.

Всего источников информации – 28.

Внимание. Интересующийся читатель сможет найти все источники информации, которые использовал эксперт в процессе проведения экспертизы и написания заключения, на сайте журнала в соответствующем разделе.

Исследование

В соответствии с определением суда эксперту были представлены материалы дела в одном томе и в качестве объекта исследования был представлен автомобиль TOYOTA HILUX, идентификационный номер Х (фото 5, 6). Исследование автомобиля истца проводилось в производственном помещении технического центра «Х–МОТОРС» и в ходе дорожных испытаний. Модель, идентификационный номер, цвет кузова представленного на исследование автомобиля соответствуют материалам дела.

При исследовании автомобиля проводился внешний осмотр, контрольные операции и дорожные испытания. При проведении исследования использовались следующие технические средства:

– штангенциркуль ELECTRONIC DIGITAL CALIPER G100070 с точностью измерений 0,01мм;

– динамометр растяжения электронный с пределом измерения 20 кгс. Точность 0,01 кгс;

– лупы с кратностью увеличения 2х, 6х, 14х, 20х, 30х, 40х;

– микроскоп оптический мод. FF‑393 с кратностью увеличения 30х (Япония);

– микроскоп оптический Art. No 69–33000 Meade Instruments Europe GmbH & Co. KG (Германия) с кратностью увеличения 60х, 80х, 100х;

– микроскоп цифровой LEVENHUK DTX 500 Mobi с кратность увеличения до 500х;

– стетоскоп технический JONNES WAY A1030014;

– смотровые зеркала диаметром 22 мм, 33 мм, 38 мм;

– набор плоских щупов № 3 кл. точн. 2 0,05–1,00 мм 20 пластин;

– набор плоских щупов № 1 кл. точн. 2 0,02–0,10 мм 9 пластин;

– набор радиусных шаблонов № 1 ГОСТ 4126–66 R=1,0–6 мм 18 пластин;

– электронный термометр MASTECH MS6500 MBCM 076770 с диапазоном измерения от –50 до +750° C;

– электронный термометр UNI-T UT321 № 1120351729 с термопарой К type. Пределы измерений от –200° C до +1372° C;

– электронный анемометр-термометр Testo 410–1 № 38442612/402. Пределы измерений: скорость воздуха 0,4…20 м/с, точность ±0,2 м/с. Температура –10…50° С, точность ±0,5° С;

– электронный термометр – гигрометр RST 02305 № 050107;

– диагностический прибор технического центра Global TechStream Serial No:2301 с коммуникационным модулем VIM S/N: 6E04164 с версией программного обеспечения Ver 10.20.030–1476.

Исследование автомобиля проводилось:

– в производственном помещении технического центра при температуре окружающего воздуха +24° С;

– в ходе дорожных испытаний при температуре окружающего воздуха –1,5° С.

В ходе исследований производилась фото- и видеосъемка камерой PANASONIC LUMIX DMC-FZ100 № G0HB00160 и фотосъемка цифровым микроскопом LEVENHUK DTX 500 Mobi.

Показание одометра автомобиля (пробег автомобиля от начала эксплуатации) на момент начала исследования соответствовали 107 076 км (фото 7).

В вопросах суда использован термин «недостаток». Недостаток не является техническим термином, а является правовой категорией. Определение термина «недостаток» дается в Федеральном законе «О защите прав потребителей». Классификация свойства товара как недостатка не является предметом автотехнической экспертизы, а относится к компетенции суда. В технической литературе и технической документации используются термины «дефект», «повреждение», «неисправность» и др. В тексте заключения эксперта будут использоваться технические термины, приведенные ниже.

Термины и определения

В соответствии с техническим регламентом

Дефект – каждое отдельное несоответствие транспортного средства (компонента) установленным требованиям.

В соответствии с Техническим регламентом Таможенного союза ТР ТС 018/2011 и ГОСТ 15467–79

Дефект – каждое отдельное несоответствие продукции установленным требованиям.

В соответствии с ГОСТ 15467–79

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам. Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.

В соответствии с ГОСТ Р 51709–2001

Исправное состояние АТС – состояние, соответствующее всем требованиям нормативных документов, предъявляемым к конструкции и техническому состоянию АТС. (АТС – автотранспортное средство.)

В соответствии с ГОСТ Р 27.002–89

Неисправное состояние (неисправность) – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации.

В соответствии с техническим регламентом Таможенного союза ТР ТС 018/2011

Работоспособность – состояние, при котором транспортное средство или его компоненты могут выполнять свои функции в соответствии с эксплуатационной документацией.

В соответствии с ГОСТ Р 51709–2001

Работоспособность АТС и его частей – состояние, при котором значения параметров, характеризующих способность АТС выполнять транспортную работу, соответствуют требованиям нормативных документов.

В соответствии с ГОСТ Р 27.002–89

Работоспособное состояние (работоспособность) – состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Неработоспособное состояние (неработоспособность) – состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

В соответствии с ГОСТ Р 27.002–89

Повреждение – событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

Отказ – потеря способности изделия выполнить требуемую функцию. Отказ является событием, которое приводит к состоянию неисправности.

Сбой – самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора.

В соответствии с Техническим регламентом

Техническое состояние транспортного средства – состояние находящегося в эксплуатации транспортного средства, определяющее его соответствие требованиям настоящего Технического регламента.

В соответствии с Техническим регламентом Таможенного союза ТР ТС 018/2011

Техническое состояние – совокупность подверженных изменению в процессе эксплуатации свойств и установленных нормативными документами параметров транспортного средства, определяющая возможность его применения по назначению.

Вопрос 1

Имеются ли в автомобиле недостатки? В случае, если имеются, то каковы причины их возникновения? Являются ли они производственными или эксплуатационными или возникли в результате действий третьих лиц?

Исковые требования основаны на наличии «постороннего» звука при работе турбокомпрессора и деформации лопастей турбокомпрессора. Претензии по другим агрегатам и системам автомобиля истцом не заявлялись. Вопрос суда носит общий характер и касается всех агрегатов, систем и деталей автомобиля. Автомобиль состоит из нескольких тысяч деталей, для исследования технического состояния которых потребуется полная разборка автомобиля и всех его частей. Такое исследование чрезвычайно трудоемко и не оправдано сутью судебного спора. Кроме того, после полной разборки автомобиль перестанет существовать как транспортное средство, и потребуются большие временные и материальные затраты на его сборку. В связи с этим в рамках судебной автотехнической экспертизы проводилось исследование системы впуска двигателя, турбокомпрессора и иных систем автомобиля, способных вызывать аномальные звуки, схожие со звуками работы турбокомпрессора.

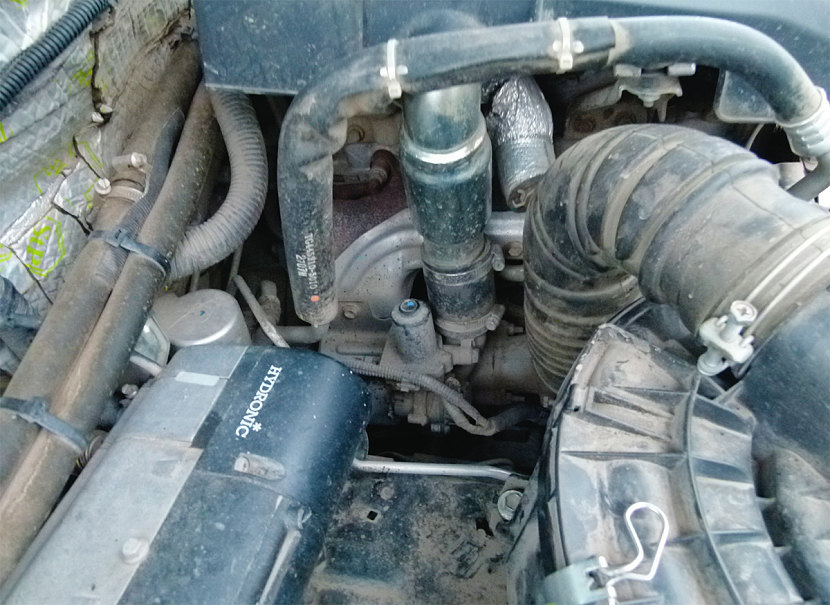

В процессе исследования было установлено, что на автомобиле установлено следующее дополнительное оборудование, не указанное к договору купли-продажи № Х от Х.Х.2015 г. (л. д. 11):

– верхняя часть багажного отделения с окнами боковин и задним окном с тонированными стеклами;

– подножки;

– тягово-сцепное устройство;

– подогреватель HYDRONIC;

– система турботаймера, обеспечивающая задержку выключения двигателя после отключения «зажигания» на 2 мин;

– грязезащитные щитки;

– противоугонная система;

– дефлекторы окон четырех боковых дверей;

– тонированные стекла задних дверей;

– теплоизолятор перед конденсатором кондиционера и радиатором системы охлаждения двигателя (пористый материал в виде листа с габаритными размерами 570 × 700 × 8,5 мм).

Автомобиль TOYOTA HILUX был доставлен истцом на место проведения экспертного исследования своим ходом. Стрелка указателя температуры охлаждающей жидкости находилась между отметками «С» и «Н» на расстоянии около 1/3 от отметки «С». Это свидетельствует о том, что двигатель автомобиля находится в «прогретом» состоянии.

Исследование моторного отсека автомобиля (фото 8) показало, что на автомобиле установлен рядный 4-цилиндровый двигатель модели 2KD с воспламенением от сжатия (дизель) с турбонаддувом. Турбонаддув, т. е. повышение давления воздуха в системе впуска двигателя, осуществляется турбокомпрессором с изменяемой геометрией. Турбина имеет направляющий аппарат с регулируемыми лопатками. Изменение положения лопаток обеспечивает изменение сечения газового потока и давления потока газов. Управление положением лопаток направляющего аппарата осуществляется системой управления двигателем и исполнительным механизмом с электродвигателем постоянного тока. Положение лопаток направляющего аппарата контролируется датчиком. От положения лопаток направляющего аппарата зависит скорость потока отработавших газов, действующих на турбинное колесо и, таким образом, от этого зависит скорость вращения ротора турбокомпрессора и давление наддува.

Проверка уровня моторного масла штатным указателем показала, что уровень масла находится между метками максимально допустимого и минимально допустимого уровня и соответствует установленной норме. Уровень охлаждающей жидкости находился на отметке «MAX», что соответствует норме. Уровень тормозной жидкости и рабочей жидкости гидроусилителя рулевого управления находились на уровне между отметками нижнего и верхнего допустимых уровней, что также соответствует нормам.

Автомобиль оснащен встроенной системой диагностики, которая проверяет техническое состояние систем автомобиля при каждом включении зажигания, при работе двигателя, в процессе движения автомобиля.

При включении зажигания на комбинации приборов исследуемого автомобиля включаются световые индикаторы (фото 9), показывающие факт проверки систем автомобиля встроенной системой диагностики. В том числе в левой части комбинации приборов включается световой индикатор с условным контурным изображением двигателя, что означает, что проверяется система управления двигателем.

После включения стартерного режима наблюдается следующая последовательность событий:

– 0-я секунда – включение стартерного режима;

– 1-я секунда – выключаются индикатор неисправности двигателя, индикатор разрядки аккумуляторной батареи, другие индикаторы, двигатель начинает работать самостоятельно;

– 2-я секунда – выключается световой индикатор низкого давления масла;

– 4-я секунда – выключается световой индикатор неисправности подушек безопасности и ремней безопасности.

Начиная с 4-й секунды после включения стартерного режима все световые индикаторы неисправностей систем автомобиля выключены (фото 10). После пуска двигателя устанавливается частота вращения коленчатого вала около 750…800 1/мин. Самопроизвольное изменение частоты вращения коленчатого вала не происходит. Двигатель работает ровно, без сбоев и самопроизвольных остановок. Общий шум при работе двигателя нормальный. Аномальные звуки при работе двигателя на этом режиме холостого хода не возникали. Звук работы турбокомпрессора не выделяется на фоне общего шума работы двигателя.

Пуск двигателя и его работа на режиме холостого хода происходили в штатном режиме. Световые индикаторы неисправности каких-либо систем автомобиля при работе двигателя не включались. Встроенная система диагностирования фиксирует исправное состояние контролируемых систем автомобиля.

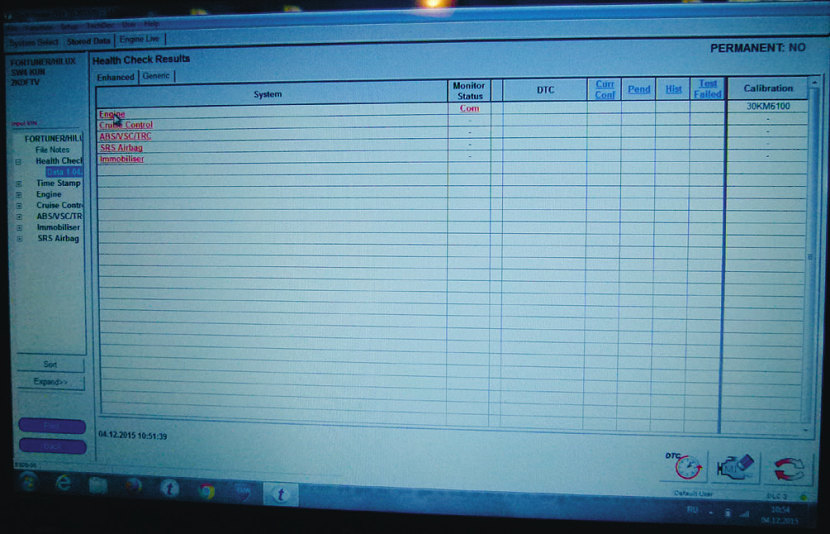

Для более детального и углубленного диагностирования всех систем автомобиля было применено специальное диагностическое оборудование. Диагностическое оборудование было подключено к диагностическому разъему автомобиля. Проведенное диагностирование показало, что диагностические ошибки, которые свидетельствовали бы о наличии неисправностей в системах автомобиля, отсутствуют (фото 11). Таким образом, результаты диагностирования встроенной системой и с помощью специального оборудования совпадают – диагностические ошибки отсутствуют, системы автомобиля работают в штатном режиме.

Для акустической диагностики двигателя был использован технический стетоскоп. Прослушивание работы различных механизмов и сопряжений двигателя показало, что аномальные шумы не возникают. Диагностика турбокомпрессора также показала, что аномальные звуки, характерные для износа подшипникового узла, контакта лопаток турбинного или компрессорного колес с корпусом, при работе турбокомпрессора не возникают.

Для дальнейшей акустической диагностики работы турбокомпрессора сотрудник технического центра по команде эксперта нажимал на педаль акселератора и задавал различные скоростные режимы работы двигателя в диапазоне частоты вращения коленчатого вала от 1000 до 3000 1/мин. При этом явные, отчетливо слышимые аномальные звуки при работе двигателя не возникали. Это же касается и работы турбокомпрессора.

Проверка герметичности деталей и их соединений системы впуска, системы выпуска отработавших газов, турбокомпрессора у исследуемого автомобиля при неработающем и при работающем двигателе показала, что утечки воздуха, отработавших газов, охлаждающей жидкости и масла отсутствуют. Требования п. 7.35 Приложения 7 Технического регламента, п. 9.6 Приложения 8 Технического регламента Таможенного союза ТР ТС 018/2011 выполняется.

Системы вентиляции картера собрана штатным образом и повреждений не имеет. Система вентиляции картера, предусмотренная изготовителем в эксплуатационной документации транспортного средства, комплектны и герметична. Рассоединение (разъединение) элементов системы вентиляции отсутствует. Требование п. 9.4, п. 9.6 Приложения 8 Технического регламента Таможенного союза ТР ТС 018/2011 выполняется. Требование п. 4.6.7 ГОСТ Р 51709–2001, требование п. 6.4 Основных положений по допуску транспортных средств к эксплуатации выполняются.

Для проверки работы агрегатов и систем автомобиля при его движении были проведены испытания в дорожных условиях в период с 09 ч 50 мин до 10 ч 10 мин. Показание одометра после окончания испытания автомобиля в дорожных условиях составило 107 801 км (фото 12). Пробег автомобиля в ходе испытаний составил 5 км. Испытания проводились на дорогах общего пользования г. Х с твердым асфальтобетонным покрытием в окрестностях технического центра. Управление автомобилем осуществлял истец – собственник автомобиля. В автомобиле находились эксперт и диагност с диагностическим прибором, подключенным к системе автомобиля. Движение автомобиля проходило в различных скоростных режимах и на различных передачах коробки передач. В ходе испытаний диагностическим прибором контролировались различные параметры автомобиля, в том числе:

– скорость движения автомобиля V, км/ч;

– частота вращения коленчатого вала двигателя n, 1/мин;

– давление в системе впуска МАР, kPa;

– положение педали акселератора Accel, %;

– положение лопаток направляющего аппарата турбокомпрессора VN, %;

– расход воздуха MAF, г/с;

– расчетная нагрузка, %;

– атмосферное давление, kPa;

– температура охлаждающей жидкости, °С;

– температура воздуха на впуске, °С;

– напряжение аккумуляторной батареи, В;

– положение дроссельной заслонки заданное и фактическое, %;

– объемная подача топлива, мм3;

– положение клапана системы рециркуляции отработавших газов EGR, %,

и др.

По результатам диагностики были построены графики, изменения параметров, определяющих работу турбокомпрессора, во времени с интервалом 1 с.

Из них видно, что в зависимости от положения педали акселератора изменяется частота вращения коленчатого вала, скорость движения автомобиля в зависимости от включенной передачи в коробке передач, давление в системе впуска и положение лопаток направляющего аппарата турбокомпрессора. Давление в системе впуска изменяется от 96 до 223 kPa (кратковременно). Среднее давление составляет 127 kPa. При росте давления срабатывает механизм направляющего аппарата, положение направляющих лопаток меняется, и давление наддува автоматически ограничивается системой управления.

Продолжение следует