Школа Алексея Пахомова (Ижевск). Спасите, троим!

Краткая история

Школа автодиагностики Алексея Пахомова начала работу в 2011 году. Основным направлением деятельности было выбрано производство обучающих видеокурсов. Самый первый курс «Диагностика бензиновых двигателей» имел такой значительный успех, что было решено продолжить работу в этом направлении. В результате был разработан широкий портфель видеокурсов, посвященных автодиагностике.

Сегодня школа вышла на качественно новый уровень. На платформе дистанционного обучения «Прометей» создана целая система по подготовке специалистов автосервиса в области диагностики двигателей и электронных систем автомобиля. Выпускниками, не теряющими связь со школой, стали более 2300 специалистов из разных городов России, ближнего и дальнего зарубежья. Статьи, которые будут размещаться в журнале «АБС-авто», по существу, являются переформатированными для печати видеоматериалами, подготовленными специалистами школы для известного профессионального российского журнала.

Двигатели автомобилей Toyota всегда славились надежностью и наличием передовых технических решений. В том числе и 1ZZ-FE – первенец серии ZZ, традиционно отличающийся высоким уровнем технологичности и качества. Эти моторы заменили на конвейере надежные силовые агрегаты серии А в конце 90-х годов прошлого века.

1ZZ-FE – это рядная «четверка» рабочим объемом 1,8 л. Для тех лет двигатель очень даже «навороченный»: механизм газораспределения содержит два распределительных вала, приводимых в движение цепью, и шестнадцать клапанов; впускной вал оснащен интеллектуальной системой изменения фаз газораспределенияVVTi (илл. 1).

Очень неоднозначное техническое решение, принятое инженерами Toyota при конструировании этого силового агрегата, заключается в регулируемых тепловых зазорах клапанов.Даже в те годы для этой цели уже широко применялись гидрокомпенсаторы. Причем для регулировки зазоров необходимо демонтировать распределительные валы и использовать специальные регулировочные стаканы. Зазоры в приводе клапанов на холодном двигателе составляют 0,15–0,25 мм для впускных клапанов и 0,25–0,35 мм для выпускных.

Система подачи топлива представляет собой распределенный впрыск во впускной коллектор. Дроссельная заслонка имеет тросовый привод от педали акселератора, хотя некоторые версии мотора оснащались электронным дросселем.

Двигатель с самого начала был задуман для установки на автомобили с передним приводом. Список моделей автомобилей Toyota, оснащенных двигателем 1ZZ-FE, впечатляет:

- Avensis 220/250;

- Caldina 240;

- Celica 230;

- Corolla 110/120/130/140;

- Corolla Allex/Fielder/Runx/Spacio/Verso 120;

- CorollaMatrix 130;

- CorollaAltis 140;

- Isis 10;

- MR2 30;

- MR-S30;

- Opa 10;

- Premio/Allion 240/245;

- RAV4 25/26;

- Vista/ VistaArdeo 50;

- Voltz 136/138.

Единственный, но очень серьезный недостаток двигателя 1ZZ-FE – это весьма низкая ремонтопригодность. При возникновении серьезных проблем во внутренностях двигателя самый разумный вариант – приобретение контрактного агрегата.

Однако этот факт не остановил владельца автомобиля Toyota Caldina от серьезного ремонта двигателя. Но через три месяца после ремонта владелец был вынужден обратиться к нам на СТО с жалобой на троение и потерю мощности. Ну что ж, не в первый раз приходится устранять последствия некачественного ремонта, хотя это, пожалуй, самая неблагодарная работа для диагноста. Почему? А попросту потому, что дефекты, возникающие в процессе эксплуатации либо вследствие естественного износа, вполне прогнозируемы и предсказуемы. Но те дефекты, что привнесли в мотор неизвестные мастера, определить бывает весьма непросто, ведь логика их появления может быть совершенно фантастической. Ладно, это лирическое отступление, а нас ждет автомобиль.

Для начала было сделано самое простое и очевидное действие: подключен сканер и проверены параметры мотора при работе на холостом ходу. Все параметры имеют типовые значения, что-то подобное встречается каждый день. Единственное, что насторожило, – небольшое, в пределах 10%, отклонение от нормы коэффициентов коррекции подачи топлива. Но это вполне объяснимо: при такой неравномерной работе мотора по-другому и быть не могло. Кодов неисправностей в памяти блока не обнаружено. Подводя итог, можно сказать, что работа сканером по большому счету никакого результата не дала.

Хорошо. Временно отложим сканер в сторону и воспользуемся другим типом диагностического оборудования – мотортестером. В нашем распоряжении есть замечательный прибор, обладающий уникальным инструментарием для сравнения эффективности работы цилиндров и, соответственно, поиска причин неравномерной работы мотора. Это так называемый тест неравномерности вращения Андрея Шульгина, известный также как тест Css. Пожалуй, есть смысл чуть задержаться и напомнить об идее этого теста.

Идея проста, как и все гениальное. При своей работе коленчатый вал двигателя вращается неравномерно: после каждого воспламенения следует толчок по поршню и угловая скорость коленчатого вала увеличивается. Именно это увеличение скорости после воспламенения, получившее название «эффективность работы цилиндра», обрабатывается программой мотортестера и выводится на экран в виде графиков для каждого цилиндра отдельно. Здесь следует заметить, что эффективность работы цилиндра – в данном случае понятие весьма условное. Есть некая эффективность, и все! Это не лошадиные силы, это не мощность и не крутящий момент. Но тем не менее главная идея теста заключается в сравнении эффективности работы цилиндров на разных режимах и получении выводов о состоянии элементов двигателя.

Предположим, что один из цилиндров работает с меньшей эффективностью. Что может быть причиной этого? Собственно, таких причин всего три, и они широко известны:

- механическая часть (попросту говоря, потеря компрессии);

- топливная форсунка;

- система зажигания.

Задача диагноста – по графикам эффективности определить, где именно кроется проблема. Логика здесь очень простая. Начнем с системы зажигания.

Дефекты в системе зажигания приводят к пропускам воспламенения. Иначе говоря, из-за системы зажигания эффективность не может взять и снизиться: она либо есть, либо нет. Поэтому дефект в системе зажигания проявляется в периодических провалах графика эффективности ниже нуля. Кроме того, в момент резкого дросселирования график цилиндра с неисправностью просто провалится ниже линии нуля и будет находиться там постоянно.

В отличие от системы зажигания, проблемы с форсункой или с «железом» приводят к тому, что эффективность цилиндра снижается. Может совсем чуть-чуть, а может и сильно. Причем выглядеть это будет так: весь график неисправного цилиндра опускается ниже остальных на всех режимах работы. Но как отличить проблемную форсунку от потери компрессии?

Здесь Андрей Шульгин нашел гениальное решение. В конце процедуры выполнения теста нужно нажать педаль акселератора до упора, и когда частота вращения коленчатого вала поднимется до 3000–4000 об/мин, выключить зажигание, не отпуская педаль. Двигатель, конечно же, остановится. Но смысл в том, что в процессе его остановки в цилиндры поступает воздух, происходит сжатие, и толчок поршень получает именно от давления сжатого воздуха. Таким образом, чем выше пневматическая плотность цилиндра, тем выше график его эффективности. Поэтому по «хвостам» графиков эффективности можно судить о компрессии в цилиндре.

Итак, выполнив тест Css, по «хвостам» графиков оцениваем механическую часть, по спорадическим провалам графиков ниже нулевой линии делаем заключение о состоянии системы зажигания, а по ровному снижению графика эффективности относительно других – о состоянии топливной форсунки.

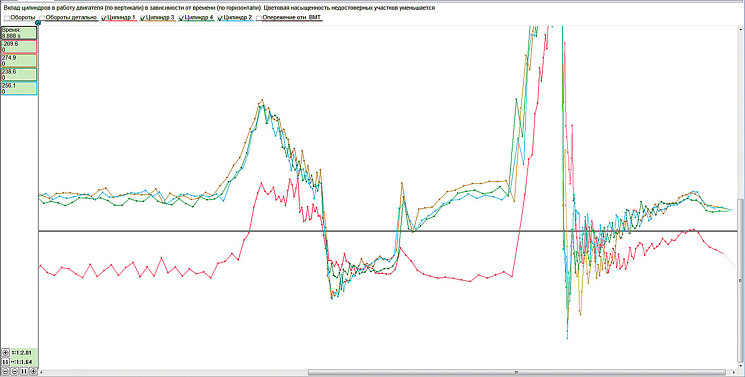

Тест выполняется буквально за три минуты. Для этого нужно лишь подключить осциллографический щуп мотортестера к датчику положения коленчатого вала, а с первого цилиндра взять сигнал синхронизации, например, от высоковольтного провода. Немного поколдовав под капотом, выполняем тест и получаем графики эффективности работы цилиндров нашего двигателя. Красный график – это график эффективности первого цилиндра (илл. 2).

Да, проблема налицо. Результат однозначно указывает на дефект в механической части мотора, причем дефект очень серьезный. На холостом ходу первый цилиндр не работал вовсе, и лишь при дросселировании эффективность его работы поднималась выше нуля, но тем не менее была намного ниже, чем в соседних цилиндрах.

Так как «хвосты» графиков более чем красноречиво указывают на проблемы с механической частью, производим замер компрессии и получаем следующий результат: 1-й цилиндр – 5 бар, 2-й цилиндр – 16 бар, 3-й цилиндр – 16 бар, 4-й цилиндр – 16 бар.

В голове начинает крутиться вопрос: нас тут что, скрытой камерой снимают? Что за нелепость? Ну, в первом цилиндре – все понятно, компрессия снижена, но в остальных-то? Откуда взялась компрессия целых 16 бар? Чтобы внести ясность, опять-таки воспользуемся мотортестером, но на этот раз в ход пойдет датчик давления в цилиндре. Протестируем все цилиндры по очереди и сравним результаты.

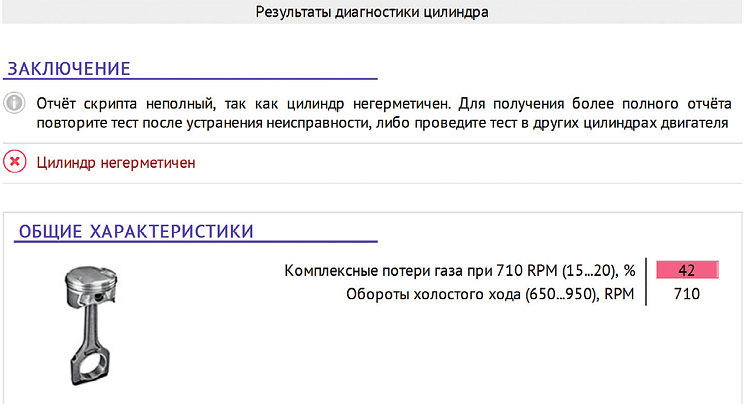

Итак, вот результаты проверки первого цилиндра (илл. 3).

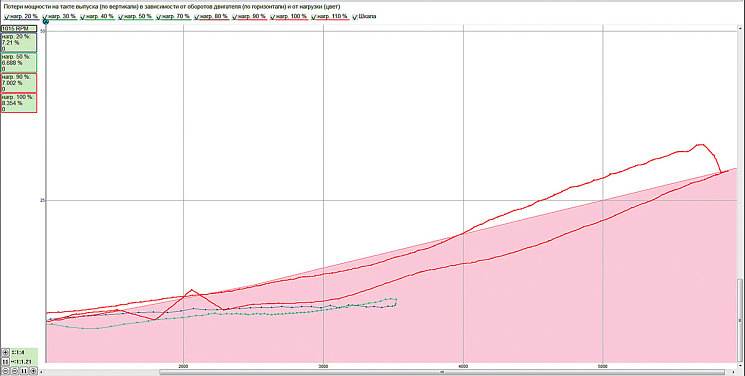

Комплексные потери газа при 710 RPM составили 42%. Это просто огромное значение, нормой считаются потери около 15%, а максимально допустимыми – до 20%. Более никаких важных данных, кроме сопротивления выпускного тракта, программа в автоматическом режиме не выдала, потому что при таких больших потерях невозможно рассчитать что-либо с приемлемой степенью достоверности. Но по вкладке «Выпускной тракт» хорошо заметно повышенное сопротивление тракта выпуска отработавших газов (илл. 4).

Причем ситуация такова, что выпускной тракт не забит совсем, а имеет повышенное сопротивление, ведь график потерь мощности на такте выпуска лишь незначительно превышает границу зоны допустимых значений.

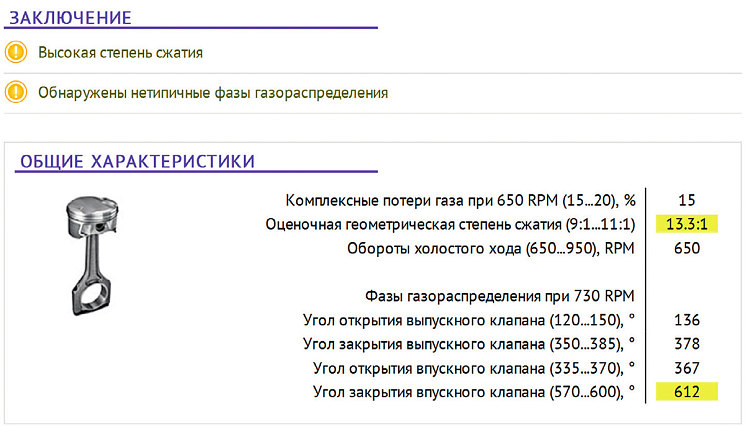

Продолжаем работу. Вот результаты теста во втором цилиндре (илл. 5).

Вот и открылась причина компрессии в 16 бар: двигатель имеет чрезмерно высокую реальную степень сжатия, 13,3. Заглянув в базу данных, выясняем, что нормальная степень сжатия у этого двигателя составляет всего 10. Что касается угла закрытия впускного клапана, то ничего удивительного здесь нет: двигатель оснащен системой VVTi, и на холостом ходу впускной клапан закрывается очень поздно.

Помимо того, что видно на скриншоте, программа мотортестера в автоматическом режиме рассчитала еще целый ряд параметров: угол опережения зажигания, наполнение цилиндров воздухом, а также потери мощности в выпускном тракте, причем все это в зависимости от частоты вращения коленчатого вала.

Когда на экране компьютера возникают такие графики и такое значение степени сжатия, однозначно требуется разборка двигателя. С согласия клиента разбираем мотор и для начала, сняв клапанную крышку, проверяем тепловые зазоры клапанов.

Этого стоило ожидать: в первом цилиндре в зазор между кулачком распределительного вала и регулировочным стаканом не прошел даже самый тонкий щуп толщиной всего 0,05 мм. Все, загадка низкой компрессии в первом цилиндре разгадана, с таким зазором клапан не садится в седло, а цилиндр теряет герметичность.

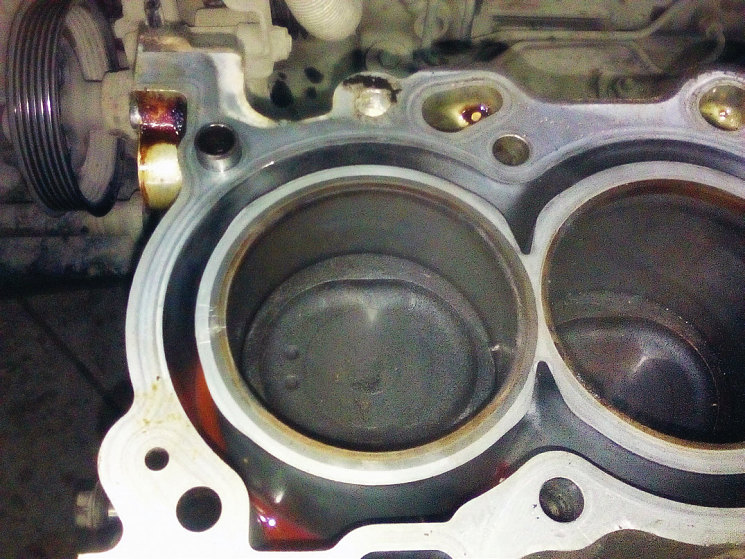

Снимаем головку блока цилиндров. Первый цилиндр, по всей вероятности, имел сильный износ, и при ремонте в него была установлена гильза (илл. 6).

Это не страшно. Если гильза установлена качественно, то двигатель прослужит еще очень долго. А вот замер высоты головки блока показал, что ее очень серьезно обработали на фрезерном станке. Видимо, двигатель был перегрет, и головку покоробило. Именно в результате фрезеровки и возросла степень сжатия.

К сожалению, единственный приемлемый вариант ремонта в данном случае – это замена головки блока. Почему нельзя оставлять ту же головку? Повышенная степень сжатия неизбежно приведет к детонационному сгоранию топлива. По сигналу датчика детонации электронный блок управления двигателем «задвинет» угол опережения зажигания в позднюю сторону, и двигатель потеряет былую мощность, а расход топлива возрастет.

И наконец, после разборки мотора стали визуально доступными внутренности каталитического нейтрализатора (илл. 7).

Неудивительно, что тест давления в цилиндре показал плохую проходимость выпускного тракта. Катализатор не разрушен, но его поры забиты продуктами сгорания и износа двигателя.

Какой важный вывод можно сделать из рассмотренного случая? Собственно, он на поверхности: любая грамотная диагностика двигателя базируется на работе с оборудованием. Сканер не всегда выступает здесь помощником, особенно на достаточно пожилых автомобилях. В этих случаях нужен мотортестер, причем такой, который умеет анализировать сигналы и выдавать результаты в виде таблиц или текста. И в приведенном примере мы не коснулись впускного тракта и механизма газораспределения, они попросту были в порядке. В порядке был и угол опережения зажигания. Хотя тестирование цилиндра при помощи датчика давления позволяет находить проблемы и во всех этих областях.

Давайте вспомним, сколько дефектов мы нашли при помощи мотортестера в этом двигателе:

- проблема с механической частью в первом цилиндре;

- повышенное сопротивление выпускного тракта;

- увеличенная реальная степень сжатия из-за профрезерованной головки.

Немало. И обратите внимание на то, что все перечисленные дефекты были обнаружены сначала путем несложных измерений и тестов, а уже затем их подтвердила разборка двигателя.

А вы стали бы разбирать двигатель, не увидев таких исчерпывающих результатов диагностики? Я – нет.