Сколько денег может сэкономить 3D-принтер

Широкому внедрению аддитивных технологий препятствует пока еще достаточно высокая стоимость оборудования. Между тем появились первые данные о том, насколько быстро отбиваются вложенные средства и сколько можно сэкономить с помощью 3D-принтеров. Так, один из заводов Volkswagen отчитался о снижении расходов на 160 тыс. долл. за год. Результаты заставили концерн задуматься о производстве запчастей при помощи объемной печати для продажи

Volkswagen внедрил 3D-принтеры на своем заводе Autoeuropa в Португалии в 2014 году. Они используются для производства различных компонентов для инструментов на сборочной линии. По заявлению компании, благодаря инновациям ей удалось в 2016 году сэкономить 160 тыс. долл.

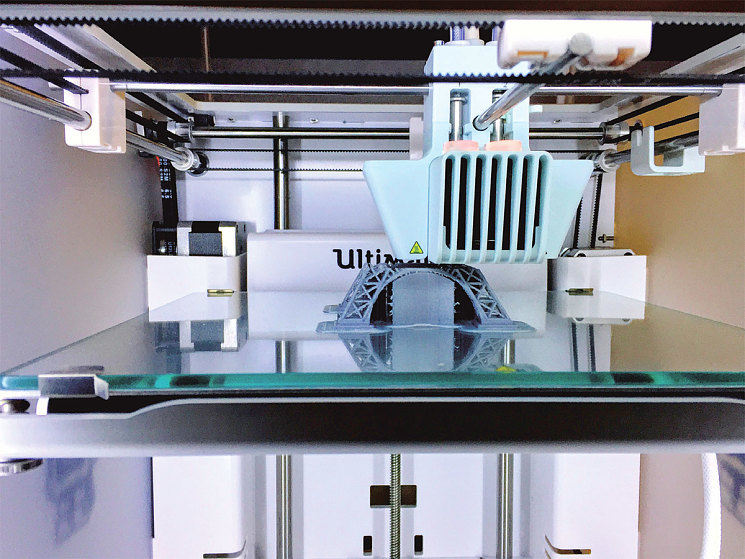

Примечательно, что на заводе используются персональные FDM-принтеры фирмы Ultimaker, а не дорогостоящие промышленные машины. Даже такое оборудование позволило снизить себестоимость производства больше, чем на 90%, а временные затраты на разработку инструментов – на 95%.

В 2017 году менеджеры завода надеются сэкономить уже 200 тыс. долл., а затем довести данный показатель до 250 тыс. долл. в год. Всего в распоряжении Volkswagen Autoeuropa находятся семь принтеров серий Ultimaker 3 и Ultimaker 2+. За 12 месяцев предприятие, где трудятся около 4000 тыс. человек, выпускает примерно 100 тыс. машин, включая модели Scirocco и Sharan.

В прошлом году Volkswagen Autoeuropa напечатал около 1000 компонентов для инструментов, окупив инвестиции в новое оборудование за два месяца. В качестве примера в компании приводят инструмент для установки шильдиков на багажник.

445 против 11

Заказ одного такого приспособления у стороннего поставщика обходился в 445 долл. Печать же на принтере стоит всего 11 долл. Время от начала разработки до внедрения инструмента на производство сократилось на 89%. Более того, хрупкие части инструмента, которые часто выходят из строя, теперь можно заменять прямо на заводе. Раньше поврежденные приспособления приходилось выкидывать.

Похоже, что компания и будет развивать аддитивные технологии. В мае Volkswagen Group объявила о разработке нового пилотного проекта совместно с департаментом развития и технического планирования Volkswagen AG. Цель проекта – производство первой предназначенной для продажи запчасти на 3D-принтере.

Детали для классики

Эксперты в целом положительно оценили инициативу концерна. Дело в том, что по дорогам Европы бегает достаточно большое количество возрастных классических машин. Однако найти замену стремительно устаревающим запчастям не так-то просто даже для самого производителя. А без нужных деталей автомобили ездить просто не смогут.

Здесь, по словам представителя отдела по закупкам для классических авто Volswagen, как раз и поможет оборудование для трехмерной печати. Пока компания использовала 3D-принтеры только для создания прототипов и элементов оборудования. Теперь же VW надеется использовать накопившийся опыт для создания запчастей при помощи аддитивных технологий.

Для того, чтобы обкатать новую технологию и продемонстрировать, на что она способна, команда специалистов установила четкие критерии, которым должна отвечать полученная деталь.

Во-первых, после установки ее не должно быть видно, во‑вторых, запчасть должна быть полностью безопасной и, в‑третьих, деталь следует сделать настолько небольшой, насколько это возможно.

В итоге выбор пал на адаптер стеклоподъемника для модели Volkswagen Corrado. Деталь маленькая, но важная – она не дает ручке повредить кожаную обивку двери. Между тем добиться приемлемого результата оказалось непросто.

Деталь, выпускавшаяся ранее на заводе концерна в Брауншвейге, требует большой точности. При этом ее размер не превышает размера одноцентовой монеты. Несмотря на несколько попыток, нужного качества добиться пока не удалось и работа по производству продолжается.

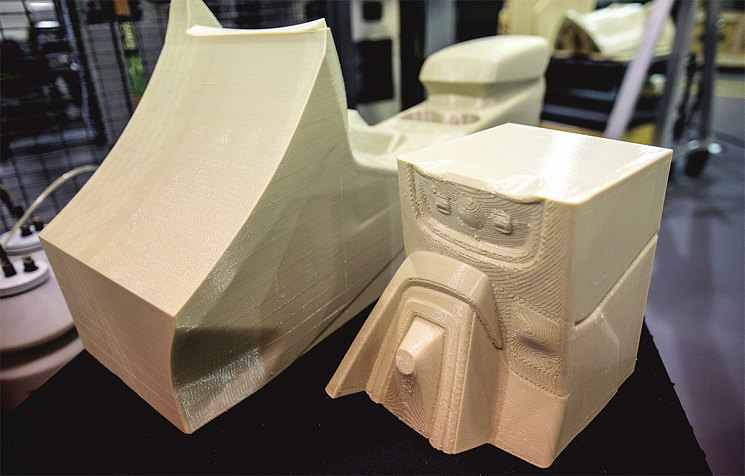

Эксперимент Ford

Активно внедряет аддитивные технологии и другой крупный автопроизводитель – Ford Motor. В настоящий момент компания испытывает 3D-принтер Infinite Build от фирмы Stratasys. Оборудование позволяет печатать крупные детали транспортных средств. Если тесты пройдут успешно, принтер будет создавать запчасти для тюнинга.

Например, Infinite Build строит для Ford спойлеры. Как отмечают в компании, новые методы производства обеспечат легкость деталям транспортного средства, в результате чего снизится расход топлива.

В Ford подчеркивают, что более широкое применение аддитивных технологий стало возможным благодаря недавним научным прорывам в этой области, новым областям применения, а также государственной поддержке.

Ожидается, что к 2020 году рынок трехмерной печати достигнет в денежном выражении 9,6 млрд долл. На фоне растушей доступности все большее количество компаний, работающих в различных областях, находит применение 3D-принтерам.

Помимо прочего технология позволяет экономить при выпуске мелкосерийной продукции и создании прототипов, указали в компании.