Вал – пополам, турбина – вдребезги…

Производители турбокомпрессоров клятвенно заявляют, что ресурс их изделий сравним с ресурсом двигателя, а вероятность отгрузки с их предприятий продукции, имеющей скрытые дефекты, равна нулю со многими нулями после запятой. Им трудно не поверить: современные оригинальные турбины изготавливаются на высокотехнологичных автоматизированных линиях и проходят строжайший многоступенчатый контроль качества. Возникает вопрос: почему за время эксплуатации автомобиля турбокомпрессор приходится менять, и иногда не один раз? Почему после установки турбины, приобретенной на вторичном рынке, значительная часть покупателей возвращается к продавцам с претензиями: «турбина течет.., не дует.., развалилась…»? Производители кривят душой, поставщики шельмуют или за время пути от завода до прилавка у «железа» истекает срок годности?

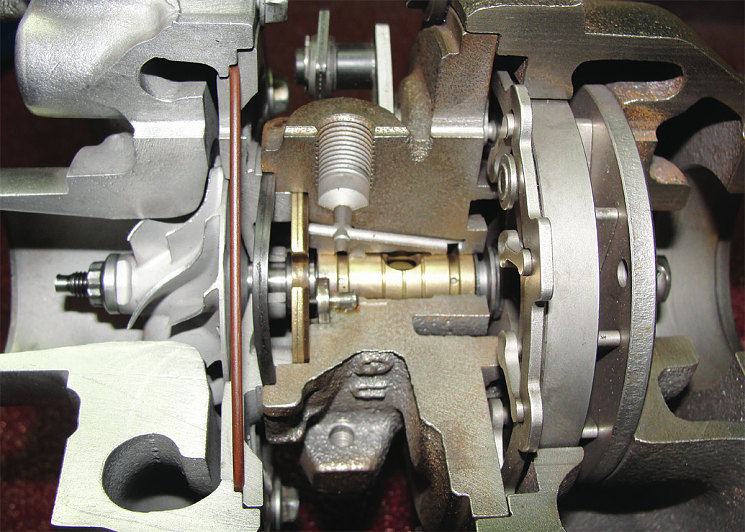

Технологии турбонаддува эволюционируют стремительными темпами. Конструкция турбокомпрессоров усложняется, на смену относительно простым, нерегулируемым турбинам повсеместно приходят регулируемые, работающие во взаимосвязи с системой управления двигателем (СУД). Становятся нормой еще недавно диковинные турбокомпрессоры с регулируемым сопловым аппаратом (РСА), в которых применяются патентованные зарубежные технологии VNT, VTG, VGT. Совершенствуются исполнительные механизмы и алгоритмы управления турбиной. Процесс идет настолько быстро, что не только рядовые пользователи автомобилей, но и те, кто профессионально занимаются их ремонтом и послепродажным обслуживанием, оказываются неподготовленными к «общению» с принципиально новой техникой.

К сожалению, специалистов, глубоко разбирающихся в технологиях турбонаддува, у нас «не сыскать днем с огнем». Конечно, на то есть и объективные причины. Российские производители турбокомпрессоров не пережили перестройку и ускорение, отраслевые институты давно «дышат на ладан», вузовская наука и в прежние времена была далека от реальной жизни, а уж теперь и подавно – отстала безнадежно. Эта ситуация особенно очевидна с позиции эксперта, который ежемесячно исследует 40–50 самых разных турбин (оригинальных, неоригинальных и контрафактных, для легковой, грузовой и специальной автотехники, отечественной и зарубежной), вызвавших претензии по качеству. Имеющий дело не только с железом, но и с клиентом (автовладельцем, представителем продавца или автосервиса) эксперт как никто другой может составить объективное мнение о производителях, их продукции и ее потребителях. Мнение и опыт эксперта послужили основой для следующего повествования, не претендующего на исчерпывающий характер и системность, свойственные серьезной научно-технической литературе.

Преждевременная кончина в классической интерпретации

Ответ на первый из поставленных вопросов (почему реальный срок службы турбины оказывается меньше, чем рассчитывает ее производитель) можно сформулировать в краткой и развернутой формах. Кратко можно сказать так: ресурс турбины сравним с ресурсом двигателя …при условии полной исправности всех систем двигателя, его безупречной эксплуатации и обслуживания. Развернутый ответ может стать темой не только журнальной публикации, но и научного труда. Постараемся «развернуть в меру».

Турбокомпрессор — единственный навесной агрегат двигателя, который работает в тесной взаимосвязи практически со всеми системами двигателя: впуска и выпуска отработавших газов, смазки и охлаждения, топливоподачи и вентиляции картера, а в последнее время – и с системой управления двигателем. Турбина – это еще и наиболее высоконагруженный агрегат, действующий в условиях колоссального перепада температур и огромных динамических нагрузок. Они определяются фантастической частотой вращения ротора, которая может достигать величины 5000 с-1. Вследствие этого номинальный режим работы турбокомпрессора зачастую оказывается близким к предельному. Поэтому даже незначительные отклонения в работе смежных систем двигателя, не говоря уже об их неисправности, губительно влияют на работоспособность турбокомпрессора, сокращают его ресурс и могут привести к отказу. С этой точки зрения турбину можно рассматривать как своего рода индикатор состояния двигателя: если с мотором непорядок, турбина отреагирует первой. Если двигатель не прошел и сотни тысяч километров, а турбину пора менять – делайте выводы.

Возможных причин отказа турбокомпрессора великое множество. Производители турбин объединяют наиболее распространенные из них в несколько групп: попадание в турбокомпрессор посторонних предметов, дефицит смазки, загрязнение масла и превышение допустимой частоты вращения ротора. Они неплохо описаны в общедоступных источниках, поэтому ограничимся краткими комментариями с учетом наших российских реалий.

Из-за невероятно большой скорости вращения ротора турбокомпрессора попадание любого инородного предмета в корпус компрессора или турбины приводит к повреждению крыльчаток. Даже если повреждение незначительное, гибель турбины – всего лишь дело времени. Любое искажение формы лопаток – это дисбаланс ротора, он, в конце концов, и добивает агрегат.

В корпус компрессора часто попадает мусор через поврежденный воздушный фильтр, оставленные в воздуховоде нерадивыми автослесарями куски бумаги, тряпки, мелкий крепеж. В корпус турбины всякая всячина залетает из мотора, что подтверждается повреждением входной кромки турбинного колеса. Это могут быть части свечей накаливания, клапанные седла, тарелки, направляющие втулки, куски прокладки коллектора или поршней. На шероховатостях коллектора накапливаются окалина и нагар, которые время от времени отрываются. У некоторых бензиновых моторов стенки выпускного коллектора делают двухслойными. В то время как внешняя выглядит вполне прилично, внутренняя может разваливаться от перегрева и бомбардировать крыльчатку турбины обломками.

Продолжительно вращаться с огромной частотой ротор может только при отсутствии прямого контакта вала и подшипников скольжения, радиальных и упорного. Их обязательно должна разделять прочная масляная пленка (масляный клин). Это условие выполняется, когда давление и расход масла через турбину соответствуют норме, установленной заводом. В турбокомпрессорах с неохлаждаемым корпусом подшипников смазка выполняет еще одну важную функцию — отводит тепло от вала, подшипников и центрального корпуса (прежде всего, со стороны турбины). Понятно, что дефицит смазки приводит к ослаблению масляного клина и нарушению теплового режима турбины. Высокие динамические нагрузки разрушают масляную пленку, и наступает губительное «сухое» трение с последующим сильным износом трущихся поверхностей со следами перегрева в виде интенсивных цветов побежалости.

Причиной дефицита масла может быть любая неисправность системы смазки двигателя, например износ масляного насоса, отказ редукционного клапана или засорение масляного фильтра. Нередко турбина испытывает масляное голодание из-за снижения пропускной способности маслоподающей трубки – она может быть повреждена механически или засорена коксовыми отложениями. Особо следует упомянуть о качестве моторного масла, от которого во многом зависит его склонность к коксованию. Не секрет, что в двигателях с турбонаддувом применяются специальные сорта масел. Их рецептура и характеристики отличаются от обычных с учетом более напряженных условий работы по температуре и нагрузкам. Использование качественного, но не предназначенного для таких целей масла сокращает срок службы турбины.

К примеру, в турбосервис часто попадают машины VW/Audi 1.8T, только что сошедшие с гарантии и проходившие регулярное обслуживание на дилерских станциях. При обследовании их моторов приходится наблюдать такую картину: закоксовано все, что только можно: маслоподающая трубка, картер, система вентиляции и, конечно, турбина. Причиной может быть или качество смазки, или необоснованно большой интервал сервисного обслуживания. Каким бы качественным ни было масло, при длительной эксплуатации в городе присадки срабатываются, масло утрачивает свои свойства, и начинается его интенсивный угар. То есть происходит образование отложений и коксование в деталях двигателя. Как это ни странно, в регламентных работах по этим моторам такие операции, как проверка давления картерных газов или очистка системы вентиляции картера, вообще не предусмотрены.

Бывает, что в масляном голоде турбины оказываются виноватыми неграмотность или небрежность сервисных работников. Установленная со смещением или густо смазанная герметиком прокладка в месте крепления маслоподающей трубки частично или полностью перекрывает отверстие для прохода смазки. Еще раз стоит напомнить, что при подсоединении к турбине внешних магистралей использовать герметики строжайше запрещено.

Распространенная причина выхода из строя турбокомпрессора – присутствие в масле частиц грязи. Это могут быть продукты естественного износа деталей двигателя, коксования масла и деятельности небрежных мотористов. Попадая в зазоры между трущимися деталями турбины, они вызывают их механический износ. Мелкие частицы аккуратно полируют поверхности трения и зализывают острые кромки, крупные оставляют на них глубокие риски и задиры. В любом случае действие абразивных частиц приводит к увеличению зазоров, резкому снижению прочности масляной пленки и ее разрушению. Иногда частицы грязи, поступающие в турбину со смазкой, действуют еще коварнее: перекрывают сечение маленьких каналов для подачи масла к узлам трения.

Распространено заблуждение, что масляный фильтр системы смазки двигателя является панацеей от такого рода неприятностей. Напомним: когда в результате засорения фильтра его сопротивление возрастает до критического значения, приоткрывается предохранительный клапан и часть масла начинает поступать в систему нефильтрованным. Примерно то же самое происходит в момент холодного пуска двигателя со вполне рабочим фильтром. Пока масло не прогреется и его прокачиваемость не придет в норму, предохранительный клапан может оставаться открытым. Одним словом, все, что взвешено в масле, наверняка рано или поздно окажется в турбине.

Список классических причин отказа турбокомпрессоров завершается неисправностями, приводящими к превышению предельной частоты вращения ротора, иными словами, к «перекручиванию» турбины. Перекручивание сопровождается неконтролируемым ростом давления и «перенаддувом» двигателя. Оно особенно опасно, если турбина нерегулируемая или недостаточно активно контролируется системой управления двигателем. В этом случае мотор может просто разрушиться.

При перекручивании турбины, как правило, появляется дисбаланс ротора. Вначале повреждаются его самые слабые места, например, периферийные части лопаток турбины или компрессора. Их выкрашивание под действием запредельных центробежных сил и высокой температуры усиливает дисбаланс. Как упоминалось ранее, ротор смазывается гидродинамическим способом – «плавает» на масляном клине. Дисбаланс сопровождается резким увеличением радиальных нагрузок между валом и подшипниками. Под их действием масляный клин, разделяющий поверхности скольжения, разрушается и начинается «сухое» трение. А дальше – как повезет. Если везения нет, вал «прихватывает» и он, как правило, ломается по опасному сечению. Не удивительно, что в «перекрученной» турбине можно обнаружить признаки, указывающие на масляное голодание, – это результат нарушения несущей способности масляного клина.

Самая распространенная причина перекручивания – резкое повышение температуры отработавших газов вследствие неисправности системы топливоподачи. Перенаддув также может быть следствием неисправности системы регулирования турбокомпрессора или некомпетентного вмешательства в ее работу.

В дополнение к классике

Перефразируя небезызвестного классика, допустимо сказать, что причины отказа турбокомпрессоров – не догма, а творческое, развивающееся учение. С распространением турбин с внешним регулированием к простейшим, классическим причинам преждевременной кончины добавились сложные неисправности элементов их регулирования, компонентов СУД и сбои программного обеспечения. Они достойны того, чтобы выделить их в отдельную группу.

Вот распространенный случай. Машина вдруг перестает ехать. Владелец и механики обычно сразу грешат на турбину: «не дует». Кстати, чтобы проверить, развивает турбокомпрессор давление или нет, необязательно выполнять точные измерения. Достаточно просто как следует «газануть» и пощупать напорный патрубок на выходе из компрессора.

Если, действительно, турбина «не дует», причин может быть много, но все они, как правило, кроются вне турбины.

У турбокомпрессоров с байпасным регулированием встроенные клапаны бывают двух видов – нормально закрытые и нормально открытые. К примеру, у турбины, что стоит на моторах VW/Audi 1.8T, клапан нормально закрытый, а у турбины двигателя Mercedes-Benz Vito 2.2 Cdi – нормально открытый. Клапаны приводятся в действие пневматической камерой управления. Обычно в камеру нормально закрытых клапанов поступает давление, а нормально открытые управляются разрежением. Двигатель запустился – в камере создалось разрежение – клапан закрылся. Если по какой-то причине разрежение не поступило в камеру управления, клапан остается полностью открытым и все газы «улетают в трубу», минуя колесо турбины. Турбина «не дует». К счастью, такие случаи не очень часты.

Гораздо чаще они происходят с турбокомпрессорами с РСА. Этот механизм оказывает очень глубокое воздействие на турбину – меняет ее проходное сечение в широком диапазоне. Поэтому любая неисправность в его управлении (трехходовой электромагнитный клапан, вакуумный насос, электрические контакты и т.п.) оборачивается серьезным повреждением турбокомпрессора.

Взять, к примеру, относительно новые корейские турбодизели Hyundai/KIA (Starex, Sorento и т.п.), которые оснащаются турбинами с РСА и пневматической камерой управления. Такие агрегаты регулярно приносят в ремонт со сломанным пополам валом. Дело в том, что на этих моторах часто выходит из строя электромагнитный клапан, регулирующий разрежение в камере управления РСА. Сопловой аппарат не регулируется и все время остается в исходном состоянии: лопатки занимают положение, соответствующее минимальному проходному сечению проточного канала турбины. Делается это для того, чтобы максимально повысить кинетику слабенького потока отработавших газов, характерного для малых частот вращения и нагрузок двигателя. С ростом оборотов двигателя лопатки РСА должны поворачиваться так, чтобы проходное сечение канала турбины увеличивалось вслед за увеличением расхода отработавших газов. Если система регулирования бездействует, «газование» приводит к тому, что турбокомпрессор «перекручивается» и происходит перенаддув двигателя. Лучший вариант развязки – срыв впускных патрубков высокого давления, которые могут сработать как предохранительный клапан. В худшем – смотри заголовок. Понятно, что установив вместо разбитой турбины новую и не проверив исправность системы управления, владелец вскоре возвращается к продавцу с еще одной кучей железа и претензией: плохая турбина!

Похожая проблема сплошь и рядом встречается и на других моторах с аналогичными системами наддува. Она особенно коварна тем, что отказ регулирующего клапана, как правило, напрямую не фиксируется системой самодиагностики СУД. Если ошибка и сохраняется в памяти блока управления, ее расшифровка человеку несведущему ничем не поможет. Получается, надо «ведать».

Часто жизнь турбокомпрессора укорачивают причины, которые можно объединить в категорию под названием «городская эксплуатация автомобиля». Уже упоминалось о том, что длительная эксплуатация машины в мегаполисе приводит к деградации свойств моторного масла. Она также вызывает повышенное нагарообразование в двигателе и турбине, что особенно опасно для современных агрегатов с РСА. «Пробочный» режим движения, усугубленный плохим топливом, изношенной поршневой, нерегулярной профилактикой систем впуска, выпуска, вентиляции картера и т.д., делает свое черное дело, и в механизме РСА накапливаются отложения. Это «дело» длится, как правило, всю рабочую неделю. При этом направляющие лопатки РСА работают в узком диапазоне углов регулирования, понемногу расчищая здесь нагар своими кромками. Но вот наступает уик-энд, автовладелец выбирается из забитого машинами города на свободу и от души нажимает на газ. По идее, при этом лопатки должны так же от души открыться, но не тут-то было! Они упираются в накопившийся за неделю, нетронутый слой нагара и клинят. А пиво в машине греется… И хочется уже скорее присесть к столу и расслабиться… В общем, если вовремя не заметить неладное и не прекратить попытки «топить», неизбежен все тот же финал: вал пополам…

Нагарообразование опасно не только для турбин с РСА. Известны случаи, когда обычные турбины с байпасным регулированием зарастали нагаром так, что ротор переставал вращаться – вставал намертво! При городской езде это может оставаться незамеченным, но когда приходит время нажать на газ, машина не едет! На городской машине турбина с подклинивающим ротором – частое явление.

Нагар также опасен тем, что блокирует систему вентиляции картера. Засоренная система вентиляции если и пропускает картерные газы, то с частицами нагара и отложений. Вся эта грязь летит в компрессор, и компрессорное колесо покрывается черным налетом. Это верный признак того, что надо принимать срочные меры по профилактике системы. Далее мы расскажем подробно, чем неисправность системы вентиляции грозит турбированному двигателю и самой турбине. Пока упомянем еще об одном неиссякаемом источнике проблем турбокомпрессора. Имя ему – «тюнинХ».

В конструкции камеры управления турбокомпрессора предусмотрена регулировка – конец штока, соединяющийся с байпасным клапаном или механизмом РСА, выполнен резьбовым. Она служит для заводской настройки характеристик системы и ее согласования с СУД. Психология нашего человека такова, что если есть возможность «покрутить», ею обязательно воспользуются. И ведь крутят, имея смутные представления о тонкостях работы системы наддува. И накручивают так, что «мало не покажется». Прибегают и к корректировке ПО блока управления. Находится немало желающих за полтысячи баксов прикупить дополнительно 10–20 «лошадей» к своему штатному «табуну». Для этого программно повышают давление наддува и хорошо, если соответственно корректируют топливоподачу. Повышение давления наддува «зашитого» мотора, естественно, достигается увеличением частоты вращения турбины. Значит, она будет работать в нерасчетном режиме. Кто даст гарантию, что она не развалится преждевременно?

Продолжение следует