Вскрытие показало… Часть 3. Попадос

«Что за название?», – наверняка оскорбятся ревнители чистоты русского языка. А что, разве было бы лучше назвать эту часть сериала «Отказ турбокомпрессора из-за попадания посторонних предметов»? Да вы только посмотрите на фотку, на этот «посторонний предмет»! Это не постановочный кадр, это суровая правда жизни, имя которой – «попадос».

Не раз упоминалось, что причины выхода из строя турбокомпрессоров детально изучены и систематизированы. Во всех без исключения рейтингах «истребителей турбин» лидируют проблемы, так или иначе связанные со смазкой: дефицит масла (масляное голодание), загрязнение масла инородными частицами или химическими веществами, необратимо изменяющими его свойства. Следуя принципу «вначале – о главном», в предыдущих сериях мы рассмотрели множество типовых и курьезных случаев отказа турбокомпрессоров из-за нарушения режима смазки узла подшипников ротора. Время двигаться дальше.

Вслед за лидером второе место в рейтингах причин поломки турбин занимает попадание посторонних предметов или то, что мы назвали «попадос». Едва ли нужно долго объяснять, чем это грозит турбоагрегату, ротор которого вращается с частотой до 5000 оборотов в секунду. При таком режиме окружная скорость на периферии колеса компрессора (и турбины) приближается к 500 м/с! Это значит, что столкновение инородной частицы с лопаткой колеса турбокомпрессора происходит на скорости, превышающей 1500 км/час!

Недаром разработчики турбин образно сравнивают попадание в крыльчатку, например, частицы песка с взрывом микроснаряда. Что уж говорить о твердых частицах – при такой скорости даже кусочек ветоши или бумаги может нанести вращающимся частям турбокомпрессора непоправимый урон.

В дидактических целях полезно, вслед за разработчиками турбокомпрессоров, разделить все изученные случаи попадания посторонних предметов на «попадосы» в компрессорную (холодную) и турбинную (горячую) части агрегата. Практика, как водится, нередко опровергает теорию – то, что одна разделяет, другая совмещает. И наоборот, в чем мы сможем убедиться.

Холодные попадосы

Известно, что компрессор – устройство для нагнетания воздуха под давлением. Чтобы выполнять свою нагнетательную функцию, компрессор должен воздух всасывать. В этом он сродни пылесосу, разве что без мешка для сбора пыли. Действительно, на номинальном режиме работы в компрессор поступает поток воздуха со скоростью 100–120 м/с. Поэтому все, что находится во всасывающей части впуска (от воздушного фильтра до компрессора) или попадает в нее извне и имеет возможность двигаться, рано или поздно доберется до входных кромок лопаток компрессорного колеса.

Какие подвижные предметы могут находиться во впускной системе или попасть в нее? Опыт показывает, что это всевозможный мусор (обрывки тряпок, перчаток, окурки), «лишний» крепеж (болты, гайки, шайбы), фрагменты уплотнительных прокладок, шторок воздушного фильтра, деталей предыдущего турбокомпрессора, а также вездесущие пыль и песок. Все это «безобразие» оказывается во впуске чаще всего из-за небрежности работников сервиса при замене воздушного фильтра или самого турбокомпрессора. Соответственно и поломки турбонагнетателя по причине «попадоса» в компрессор обычно случаются вскоре после проведения этих сервисных операций. Порой бывает так: сегодня клиент купил турбину, а уже на следующий день тащит ее обратно продавцу с претензией: «Турбина бракованная – не дует!». Заглянешь в компрессор, а там… «дулка»-то изуродована, а то ее и вовсе нет!

По инструкции при установке нового турбокомпрессора механик должен тщательно очистить впускной тракт, начиная от корпуса воздушного фильтра до корпуса компрессора, проверить целостность патрубков и надежность их соединений. К сожалению, предписания инструкции выполняют не все и не всегда. Закономерный результат – «попадос»! Один из таких результатов отражен в следующих выдержках из акта технической экспертизы.

Вскрытие № 7

Объект – турбокомпрессор производства MHI (Mitsubishi) для турбодизелей PSA 2,2 HDI и Ford 1,6 TDCi, бывший в эксплуатации, не подвергавшийся восстановительному ремонту.

Внешним осмотром установлено:

– следов применения герметика при монтаже турбокомпрессора не обнаружено;

– корпус турбины и корпус подшипников имеют следы перегрева;

– настройка камеры управления байпасным клапаном соответствует техническим условиям завода-изготовителя.

Демонтаж корпусов выявил:

– в корпусах турбины и компрессора обнаружено моторное масло;

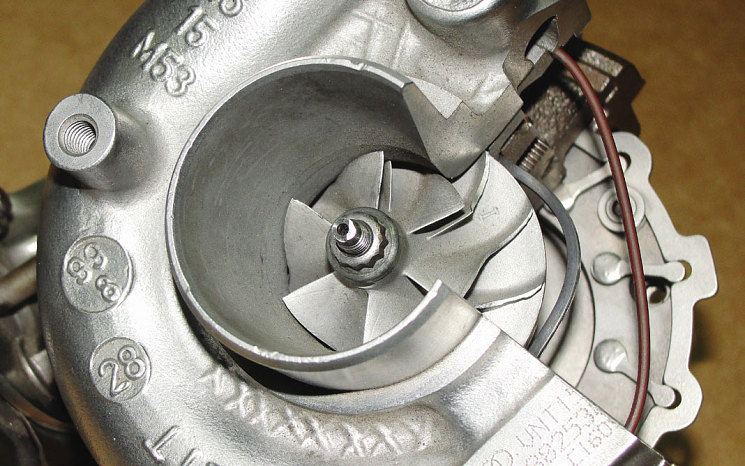

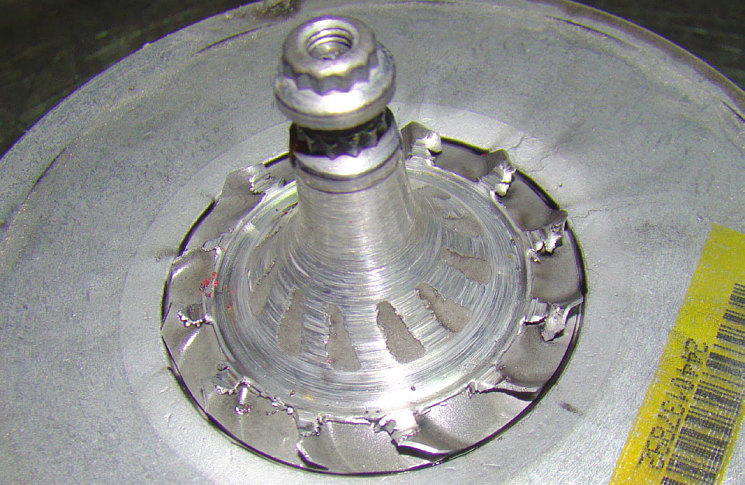

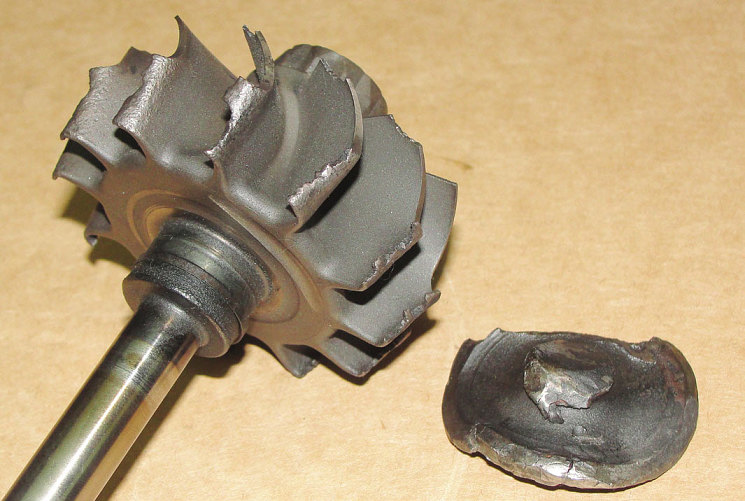

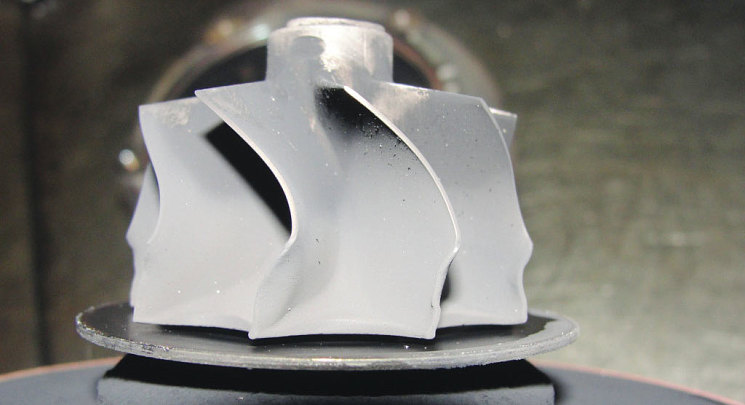

– лопатки колеса компрессора, гайка вала ротора и резьбовой хвостовик вала повреждены посторонним предметом (предметами) (фото 3);

– вал ротора разрушен, колесо турбины перекрывает канал выхода отработавших газов;

– крыльчатки и ответные поверхности корпусов турбины и компрессора повреждены из-за соприкосновения в осевом и радиальном направлениях.

Разборка корпуса подшипников показала:

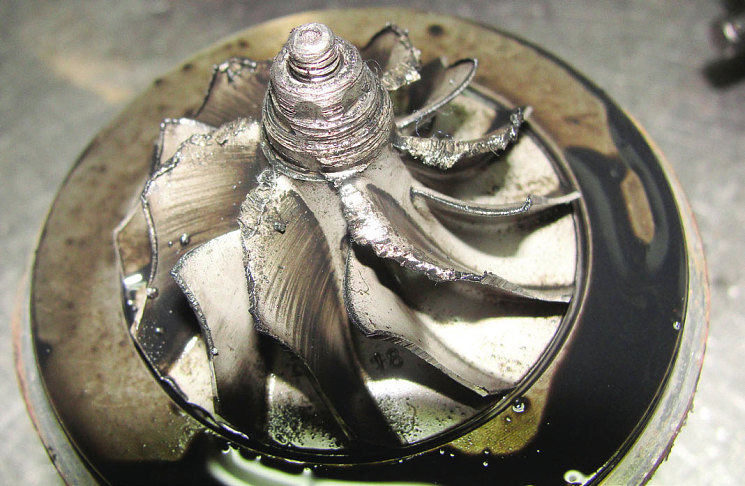

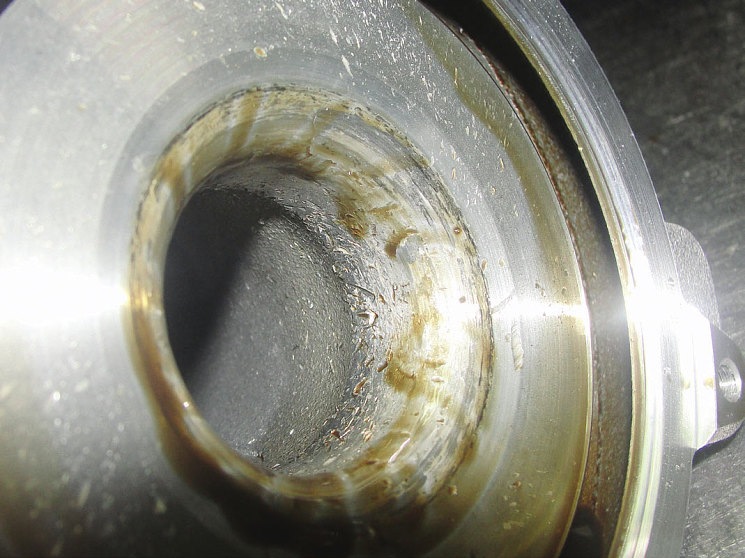

– шейки вала ротора имеют следы полусухого трения, перегрева и наволакивания материала опорных подшипников скольжения, наиболее сильные со стороны колеса компрессора (фото 4);

– рабочие поверхности подшипников скольжения (опорных и упорного) имеют следы полусухого трения и износа;

– уплотнительные кольца и места их установки повреждены.

Выводы

Турбокомпрессор не работоспособен.

Наиболее вероятной причиной выхода данного турбокомпрессора из строя является попадание постороннего предмета (предметов) в корпус компрессора, вызвавшее повреждение лопаток его колеса, увеличение остаточного дисбаланса и люфтов ротора, касание колес корпусных деталей, разрушение вала ротора и уплотнительных колец, течь масла через турбокомпрессор.

Этот печальный случай наглядно демонстрирует, какие последствия может иметь попадание постороннего предмета в компрессор. Их можно характеризовать как фатальные повреждения всех деталей турбокомпрессора, «несовместимые с жизнью». По характеру отметин на крыльчатке можно предположить, что в нее прилетел довольно массивный, твердый и, безусловно, посторонний предмет. Не удивительно, что последствия оказались такими катастрофическими. А что было бы турбокомпрессору, окажись этот предмет небольшим или мягким?

Здесь нужно понять, что турбокомпрессор выходит из строя не столько от повреждения самой крыльчатки, сколько от его последствий. В некоторых случаях механический дефект колеса компрессора или турбины может показаться незначительным. Подумаешь: лопатка чуть погнулась или от нее отвалился маленький кусочек! Что страшного? Действительно, на первый взгляд, ничего. Однако не сомневайтесь: часовой механизм грядущей аварии уже запущен. Любое, самое незначительное, повреждение крыльчаток увеличивает дисбаланс ротора. Возросшее виброускорение оборачивается ростом радиальных нагрузок на опорные подшипники. На некоторых режимах работы турбины нагрузки превысят несущую способность масляного клина. Это приведет к пробою масляной пленки и работе контактирующих деталей в режиме полусухого трения. Неизбежные следствия: нагрев – дальнейшее увеличение сил трения – прихват. Одним словом, дисбаланс ротора рано или поздно (в зависимости от величины) прикончит турбину.

Еще один важный для понимания момент. Купить недешевый турбокомпрессор, потратить силы, время и деньги на его установку, а в итоге «остаться у разбитого корыта» из-за чьего-то разгильдяйства – очень досадно. В попытке минимизировать потери некоторые безвинно пострадавшие клиенты просят: «Можете заменить одно колесо? Турбина, ведь, новая, только поставил!». Им приходится объяснять, что при ремонте таких повреждений нельзя обойтись заменой колеса. Как правило, попадание в колесо компрессора (даже менее тяжкое, чем в рассматриваемом случае) вызывает деформацию вала, повреждает подшипники и уплотнения. В любом случае ремонт должен включать полную разборку турбоагрегата, дефектовку и замену всех поврежденных деталей. Если здесь сэкономить, неизбежен заход на второй круг: растрата сил, времени и денег на установку, а в итоге – …

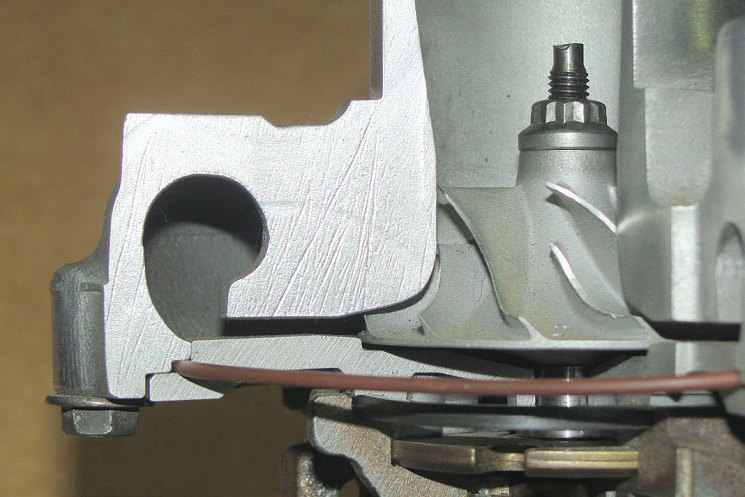

Что за предмет уничтожил вскрытый нами турбонагнетатель – тайна. При экспертизе турбокомпрессора обнаружить посторонние предметы, повредившие его холодную часть, как правило, не удается. Стремительно вращающаяся крыльчатка компрессора непроницаема для крупных, массивных предметов – они многократно отбиваются входными кромками лопаток. Если бы им удалось каким-то образом преодолеть этот рубеж, на пути у них оказался бы узкий канал диффузора, к которому с мизерным зазором примыкают выходные кромки лопаток (фото 5). Поэтому виновники повреждения компрессорного колеса часто остаются непойманными – они застревают в воздуховоде, выпадают при снятии турбокомпрессора или его транспортировке к месту обследования. Но они оставляют хорошо заметные и однозначно интерпретируемые следы на лопатках и на внутренней поверхности корпуса компрессора, перед колесом.

Некоторые пострадавшие в результате «попадоса» предъявляют такую претензию: мол, крупный металлический осколок проник сквозь компрессор в двигатель и повредил (набил) цилиндр. Знание конструкции компрессора позволяет утверждать, что это полная ерунда, лишенная оснований – компрессор непроницаем для крупных частиц. Тем более что на пути в двигатель кусок металла в большинстве случаев ожидает следующая после компрессора преграда – интеркулер с очень узкими ячейками. В цилиндр могут попасть лишь мелкие, перетертые в пыль частицы металла, которые не в состоянии нанести ему серьезный вред.

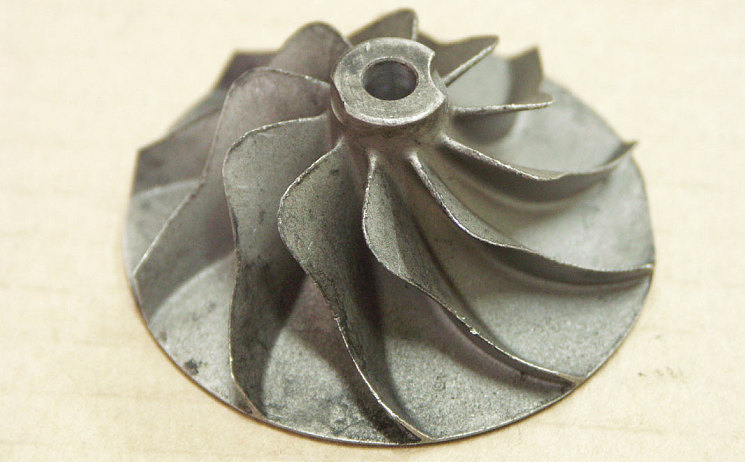

Попасть в капиталку двигатель может по другому, казалось бы, менее значительному поводу. Это может случиться из-за разгерметизации впускного тракта. Порвался (или сложился) воздушный фильтр, треснул патрубок, ослаб хомут – в компрессор поступает нефильтрованный воздух. Движущиеся с потоком воздуха частицы пыли и песка, сталкиваясь с лопатками, вызывают их абразивный износ. Идет пескоструйная обработка крыльчатки компрессора, наиболее интенсивно на периферии, где выше окружная скорость. В результате входная плоскость колеса заваливается по краям, остроконечные входные кромки лопаток скругляются (фото 6).

Абразивный износ компрессорного колеса снижает эффективность турбокомпрессора, увеличивает турбояму, а в запущенных случаях может вызвать значительное падение давления наддува и переход двигателя в аварийный режим работы. Блок управления двигателем фиксирует ошибку, указывающую, что давление наддува не достигает заданной величины. Но это еще полбеды. Другая ее половина заключается в том, что песок и продукты пескоструйной обработки крыльчатки проникают сквозь компрессор и летят в двигатель, вызывая абразивный износ ЦПГ. Если компрессорное колесо приобрело такой «изящный» вид, то двигателю, скорее всего, грозит капитальный ремонт. Известны такие двигатели, у которых, в силу конструкции впускного патрубка, изнашивается только один из цилиндров. В общем, попадание в компрессор песка – это тоже «попадос», да еще какой!

Раз гайка, два гайка…

В ряде случаев посторонним предметом, изуродовавшим компрессорное колесо, оказывается фрагмент предыдущего, вышедшего из строя турбокомпрессора. Чаще всего это гайка вала ротора, которой крепится крыльчатка компрессора. Если у сломавшейся турбины гайка открутилась (из-за чего это происходит, мы объясняли ранее), при замене турбины нужно обязательно ее отыскать и удалить из воздуховода. Иначе потом, когда она изуродует новую турбину, придется проявить незаурядную фантазию, чтобы объяснить, как она там оказалась.

Например, одни «умельцы», запоровшие новенький турбоагрегат, придумали такую версию: гайка-де скрывалась где-то внутри турбины (на заводе положили лишнюю), а потом выскочила оттуда и обратно заскочила в колесо компрессора. Другие, обнаружив вторую гайку только тогда, когда она уже содеяла свое черное дело, сделали продавцу такую «предъяву»: турбина сломалась из-за того, что открутилась «контргайка». Для наглядности они даже пристроили «контргайку» на то место, которое она, по их мнению, должна занимать (фото 7).

Справедливости ради надо сказать, что гайки иногда проявляют удивительное коварство, и обнаружить их во всасывающем патрубке ох как непросто. Яркий тому пример – массовый турбодвигатель семейства VAG 1,8Т. В системе турбонаддува этого двигателя, как и у других бензиновых моторов, предусмотрен байпасный клапан компрессора. Он расположен так, что открутившаяся по какой-то причине гайка вала ротора нередко падала в байпасный канал и далее – в клапан. Мало того, она попадала под подпружиненную диафрагму клапана и оставалась в «засаде» до поры. Пора наступала вскоре после замены турбины, при активной прогазовке двигателя. Клапан открывался, гайка освобождалась из плена, запрыгивала во всасывающий патрубок, а из него – в колесо компрессора. После этого оставалось только одно – снова менять турбину. Правда, сейчас и двигателей таких поубавилось, и многим уже известна эта «фишка» (слава Всемирной сети!). А ведь лет десять тому назад это был один из самых популярных «попадосов».

«Попадос» гайки вала ротора в крыльчатку компрессора не всегда является первопричиной аварии турбонагнетателя. Часто это лишь отягчающее следствие аварийного повреждения, спровоцированного другими факторами. Вот вам характерный пример.

Вскрытие № 8

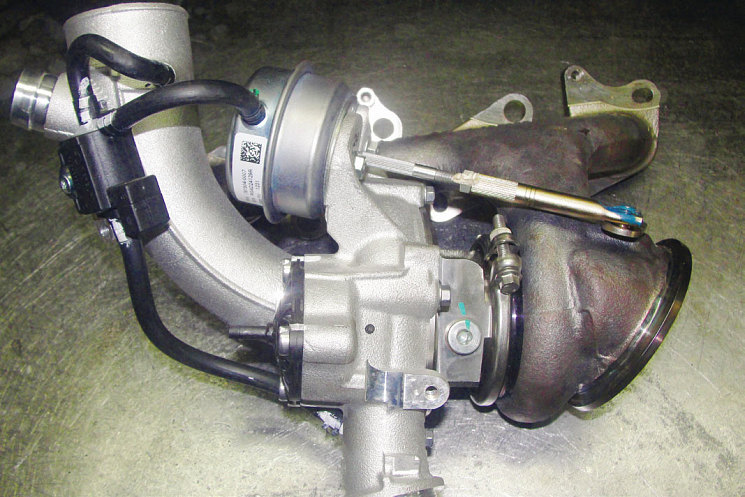

Объект – оригинальный турбокомпрессор Honeywel/Garrett бензинового двигателя автомобиля Opel 1,4 Turbo ECOTEC, бывший в эксплуатации, не подвергавшийся восстановительному ремонту.

Внешним осмотром установлено:

– следов применения герметика при монтаже турбокомпрессора не обнаружено;

– корпус турбины с интегрированным выпускным коллектором имеют следы перегрева (цвета побежалости) (фото 9);

– настройка пневматической камеры управления байпасным клапаном соответствуют техническим условиям завода-изготовителя.

Демонтаж корпусов турбокомпрессора выявил:

– в корпусах турбины и компрессора обнаружено моторное масло;

– гайка вала ротора отсутствует, входные кромки лопаток колеса компрессора повреждены посторонним предметом, скорее всего, гайкой (фото 10);

– внутренние поверхности корпуса компрессора повреждены посторонним предметом (возможно, гайкой ротора) и колесом (фото 11);

– входные кромки лопаток колеса турбины имеют повреждения, характерные для попадания на них постороннего предмета (предметов) (фото 12);

– внутренние поверхности корпуса турбины повреждены в результате соприкосновения с колесом;

– осевой люфт вала ротора значительно превышает нормы технических условий завода-изготовителя;

Разборка корпуса подшипников показала:

– в масляных каналах корпуса подшипников и подшипников скольжения посторонних частиц не обнаружено;

– шейки вала ротора имеют следы полусухого трения, перегрева, прихвата и наволакивания материала подшипников скольжения (фото 13);

– рабочие поверхности подшипников скольжения оплавлены, имеют следы полусухого трения, прихвата, перегрева и износа;

– уплотнительное кольцо со стороны колеса турбины разрушено.

Выводы

Турбокомпрессор не работоспособен.

Вероятными причинами выхода турбокомпрессора из строя являются недостаточный расход масла при работе (запуске) турбокомпрессора и попадание постороннего предмета в корпус турбины, вызвавшие повреждение входных кромок колеса, полусухое трение, прихват деталей подшипникового узла, резкую остановку вала ротора, откручивание гайки вала под действием сил инерции, повреждение гайкой вала лопаток колеса компрессора, увеличение люфтов ротора, касание колес корпусных деталей, разрушение уплотнительного кольца и течь масла из турбокомпрессора.

Без устранения выявленных причин поломки турбокомпрессора установка нового или восстановленного турбоагрегата приведет к тем же последствиям.

Судя по фотографиям, турбину установили совсем недавно взамен вышедшего из строя агрегата. А результат – «двойной попадос», даже тройной, учитывая попадание автовладельца (или автосервиса) на деньги. Похоже, всему виной нарушение первой заповеди при замене турбины. Напоминание о ней содержится в финальной фразе акта экспертизы: «Без устранения выявленных причин поломки…». Наверняка «турбоинсталляторы» не озаботились тем, чтобы выяснить причину отказа предыдущей турбины и устранить ее. Иначе им удалось бы избежать как минимум масляного голодания узла подшипников. Конечно, если процедура запуска турбокомпрессора была выполнена корректно.

Что касается сопутствующего аварии обстоятельства – попадания постороннего предмета в горячую часть, – избежать его сложнее. Так же сложно однозначно указать, что именно вызвало резкую остановку ротора, приведшую к отворачиванию гайки вала, – прихват или попадание инородной частицы в турбину. На это способна каждая из двух причин по отдельности и уж, тем более, их суперпозиция.

Горячие попадосы

В турбинную часть турбокомпрессора гайки, слава Богу, не попадают! Как было сказано, крупные предметы физически не могут пройти сквозь компрессор. В турбину летят фрагменты всего, что находится в цилиндре и выпускном коллекторе ДВС: обломки свечей накаливания, тарелок, седел и направляющих втулок клапанов, форсунок, поршней, поршневых колец, а также окалина, нагар и …как оказывается, – пятирублевые монеты!

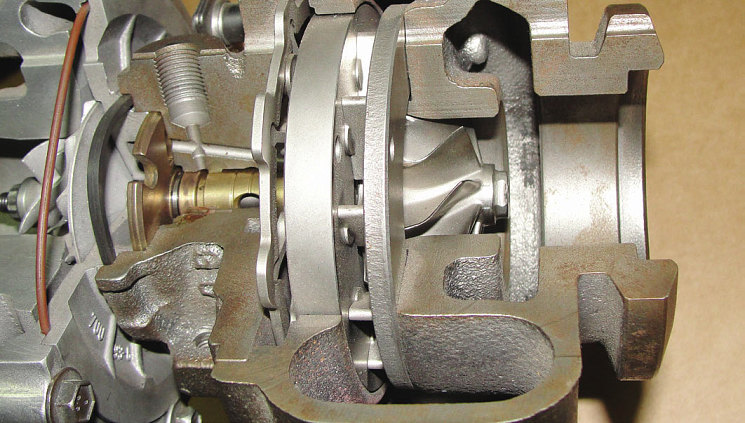

Если посмотреть на конструкцию горячей части турбокомпрессора, станет очевидно: все, что поступает на турбинное колесо, вначале проходит через спиральный газовый канал (улитку). Поэтому крупные предметы обычно отбрасываются входными кромками лопаток турбинного колеса (не без вреда для лопаток) и застревают в сужающемся канале, где их и находят. Мелкие, конечно, проскакивают сквозь колесо и «улетают в трубу». У современных дизельных турбоагрегатов с регулируемым сопловым аппаратом турбины (РСА) посторонние частицы по пути к крыльчатке должны пройти между направляющими лопатками (фото 15). Если какой-то частице это удалось, она попадает в узкий зазор между лопатками и вращающимся колесом и …бздынь! Результат столкновения зависит от того, что прочнее: инородный предмет, направляющие лопатки или крыльчатка. Как правило, достается всем троим.

Если подавляющая часть «попадосов» в компрессор ожидаемо согласуется по времени с сервисными работами, попадание посторонних предметов в турбинное колесо – полная неожиданность, подчиняющаяся разве что воле высшего разума. Действительно, как можно предугадать, когда с днища поршня оторвется кусок нагара или когда разрушится наконечник свечи накаливания? Все, что можно предпринять для предотвращения этой ситуации, – следить за состоянием двигателя и своевременно выполнять предписания его производителей. И конечно, не допускать злостного «турбовредительства». Например, в целях экономии некоторые сервисмены при замене турбины используют старые прокладки. Чтобы исключить прорыв газов, щедро намазывают места стыка турбины и коллектора, коллектора и двигателя высокотемпературным герметиком. Герметик выдавливается вовнутрь, твердеет, отваливается и улетает в турбину.

Также бывает полезно знать конструктивные особенности некоторых двигателей. К примеру, у многих современных моторов выпускной коллектор имеет сложную конструкцию. Часто он устроен по принципу термоса – с двойными стенками. В то время как снаружи он выглядит целым, внутренняя обечайка может разрушиться, и тогда фрагменты коллектора начинают непредсказуемо сыпаться в турбину. Возможный результат отражен в следующем акте технической экспертизы.

Вскрытие № 9

Объект – турбокомпрессор Honeywel/Garrett турбодизеля Mercedes-Benz OM642 (V6, 3.0 л), бывший в эксплуатации, не подвергавшийся восстановительному ремонту.

Проверка электронного привода регулируемого соплового аппарата с использованием специализированного тестера показала:

– параметры электронного актуатора не соответствуют техническим условиям завода-изготовителя;

– регулируемый сопловой аппарат турбины неисправен.

Демонтаж корпусов турбокомпрессора выявил:

– в корпусе компрессора обнаружено моторное масло;

– радиальный и осевой люфты вала ротора не превышают норм технических условий завода-изготовителя;

– входные кромки лопаток колеса турбины и лопатки регулируемого соплового аппарата повреждены в результате попадания на них постороннего предмета (предметов) (фото 16 и 17);

– в газовом канале корпуса турбины обнаружен посторонний металлический предмет, не имеющий отношения к турбокомпрессору (фото 18).

Разборка корпуса подшипников показала:

– рабочие поверхности вала ротора и подшипники скольжения значительного износа не имеют;

– посторонних частиц (примесей) в масляных каналах корпуса подшипников и подшипников скольжения не обнаружено;

– вал ротора деформирован, величина деформации составляет 0,04 мм.

Выводы

Турбокомпрессор не работоспособен.

Причиной выхода данного турбокомпрессора из строя является попадание постороннего предмета (предметов) в корпус турбины, вызвавшее повреждение лопаток регулируемого соплового аппарата и колеса турбины, деформацию вала ротора, заклинивание регулируемого соплового аппарата, выход из строя его электронного привода.

Без устранения выявленной причины отказа турбокомпрессора его замена на новый или восстановленный агрегат приведет к тем же последствиям.

Очень обидно: детали подшипникового узла ротора не изношены, турбина свежая, но ее, скорее всего, придется сдать в утиль. Ремонт турбин Garrett VNT запрещен производителем, оригинальные запчасти для них не поставляются. Ремонт с применением неоригинальных деталей непредсказуем, его успех не может быть гарантирован. Гарантированно избежать такого финала помогла бы одновременная замена турбокомпрессора и обоих выпускных коллекторов V-образного двигателя. Да, дорого, но это самое экономичное решение проблемы. Замена турбины наудачу обходится гораздо дороже.

В завершение темы «попадосов» раскроем секрет фокуса с «пятачком», попавшим под турбинное колесо. Вернее, сделаем предположение. Из источников, близких к автосервису, стало известно, что наши «кулибины» используют монетки в качестве заглушки канала рециркуляции отработавших газов, который сообщается с выпускным коллектором. Вполне реально, что представленная «картина маслом» – это результат неудачной самопальной «люксации» двигателя.

Уникальную информацию по устройству, эксплуатации и ремонту систем турбонаддува смотрите на сайте turbomaster.ru