Вал – пополам, турбина – вдребезги… Продолжение, начало в № 4/2017

Допустим, по какой-то из многочисленных причин, упомянутых в предыдущей части повествования, штатная турбина вышла из строя. Казалось бы, какие проблемы? Купил новую, поставил и – гоняй, не грусти! Не тут-то было – покупают, ставят и …вскоре опять возвращают ее продавцу: турбина бракованная!

Начинать принято с главного. Не будем нарушать общепринятый порядок и начнем с категоричного заявления. Оригинальные турбины, поступающие на афтемаркет, ничем не отличаются от тех, что устанавливаются на конвейере. И те и другие – полностью готовые к работе агрегаты, прошедшие балансировку, настройку и приработку. Сомнения в их качестве беспочвенны. Это также справедливо для турбин, восстановленных с соблюдением заводских технологий. Сказанное требует пояснения.

Одна из особенностей турбокомпрессора состоит в том, что он не проработает долго, если в диапазоне рабочих частот вращения дисбаланс ротора превышает допустимый уровень. Чем это грозит, мы уже знаем. Допуск по дисбалансу устанавливает производитель турбокомпрессоров. Для каждой модели турбины он индивидуален и зависит от ее типоразмера и конструкции. Как правило, чем меньше турбокомпрессор и, соответственно, выше частота вращения ротора, тем допуск жестче. Допуск настолько строгий, что его принципиально невозможно обеспечить, если просто взять качественные комплектующие и безошибочно собрать их в единый агрегат. Поэтому технологический процесс производства турбокомпрессора предусматривает обязательную многоступенчатую балансировку. Балансируются отдельные детали (валы и колеса) и сборочные единицы (роторы). Подавляющее большинство моделей турбин (за исключением грузовых «тихоходов») проходит этап финишной балансировки. Ротор испытывается в составе картриджа, будучи установлен в корпус подшипников. Методика финишной балансировки такова, что одновременно проверяется правильность сборки картриджа, работоспособность газодинамических уплотнений ротора и происходит приработка пар трения. Так контролируется каждая сходящая с конвейера турбина. В этом принципиальное отличие турбокомпрессоров от других автомобильных агрегатов, проходящих выборочный выходной контроль.

Это и дает основание утверждать, что вероятность получить бракованную турбину – «ноль целых, ноль десятых». Почему же прошедшие балансировку, настройку и приработку агрегаты отказываются работать как положено? Опыт работы эксперта подсказывает, что виновны в этом безжалостные враги турбины: прижимистость, небрежность, неграмотность, некомпетентность, надежда «на авось» и т.д., и т.п.

На грош пятаков

Экономность – в общем, похвальное качество, особенно если экономить с умом. Экономия «во что бы то ни стало», «любой ценой» – напротив, неразумна. Она и подводит многих автовладельцев, выбирающих на замену отказавшей турбине самый дешевый вариант. Цена на оригинальные изделия у разных продавцов может отличаться, но незначительно – обычно в пределах 10%. Такая экономия не устраивает прижимистого покупателя – он ищет более «выгодные» варианты. Как можно «выгадать» больше? Во-первых, можно купить неоригинальную турбину.

Прямых подделок турбокомпрессоров мировых брендов, например, Garrett или KKK, попадается немного. А вот копии оригинальных турбин, изготовленные «сами знаете где», встречаются нередко. То есть покупателя не обманывают – вместо дорогой фирменной турбины, рекомендованной производителем мотора, ему продают «безымянную» турбину, которая стоит ощутимо дешевле. И покупатель добровольно соглашается на такую замену. А раз так, то и за последствия должен отвечать сам. Среди копий изделия более-менее приемлемого качества – редкое исключение. Как правило, турбины, сработанные неизвестно где и неизвестно кем, представляют собой комплекты деталей «сделай сам». При их монтаже может обнаружиться нестыковка узлов крепления: что-то придется отпилить, подварить, просверлить или нарезать резьбу. Но это полбеды. Практически все турбины, попадающие к нам «сами знаете откуда», плохо отбалансированы, а иногда в них вовсе отсутствуют кое-какие детали. Стоит ли объяснять, чего можно ожидать от их эксплуатации?

Еще один распространенный вариант радикальной экономии – покупка «кота в мешке», а именно б/у турбины. Надо сказать, что на столичных разборках турбокомпрессор легкового автомобиля в среднем стоит 8–10 тыс. непросто доставшихся рублей. Гарантий – никаких. Турбина – это не рулевая тяга: не разобрав, оценить ее состояние практически невозможно. Разобрал – можешь смело выкинуть: сборка без последующей балансировки – напрасный труд.

По-хорошему, и «самоделку», и «кота» следует сразу после покупки отнести к грамотным ремонтникам, чтобы привести их в божеский вид. Но это дополнительные расходы, которые сводят достигнутую экономию на нет. Уж если на то пошло, более выгодный и одновременно надежный вариант – покупка восстановленного турбокомпрессора. Если восстановительные работы выполнены по заводским технологиям, особенно методом замены картриджа на оригинальный, работоспособность отремонтированной турбины будет не хуже, чем новой. Это подтверждается долгосрочной гарантией на восстановленные турбоагрегаты, которую предоставляют ответственные ремонтники.

Но этот путь не для настоящего «экономиста». Сэкономив на покупке турбины, он затем сэкономит на ее установке. Будет монтировать сам (и не такое вытворял со своими «Жигулями»!) и даже не подумает потратиться на новые масло и фильтры. Предсказуемо, вскоре он займется поиском следующей турбины. Будет обзванивать разборки, выбирая, где подешевле. С экстремальными экономистами все понятно. Сложнее понять автовладельцев, которые покупают дорогую оригинальную турбину, а потом экономят «на спичках», т.е. на скрупулезном выполнении правил ее монтажа, с которыми мы познакомимся далее. А пока, допустим, вы купили турбину…

Как с яйцом

Турбокомпрессор – здоровенная «железяка» весом 6–8 кг (это про легковые модели), на две трети сделанная из чугунины. Многих внешний вид турбины вводит в заблуждение, и они упускают из вида, что внутри нее скрыт прецизионный механизм. Зачастую «железяку» небрежно кидают в багажник (а если несколько «железяк», то и в кузов), и поскакали по ухабам. А через какое-то время покупатель возвращает турбину продавцу: не крутится! Кто виноват?

На самом деле турбина – штука нежная, и обращаться с ней нужно бережно, как с яйцом! Малейшая деформация любой корпусной детали грозит заклиниванием ротора. К примеру, у некоторых турбин опорный диск, к которому крепится корпус компрессора, изготавливается из алюминия и довольно легко деформируется. В случае удара по корпусу компрессора, произошедшего при транспортировке или монтаже, диск слегка перекашивается. Поскольку зазор между компрессорным колесом и корпусом мизерный, крыльчатка тут же заклинивает. Думаете, такие случаи редкость? Отнюдь, ежемесячно на экспертизу попадают 3–4 «тюкнутые» турбины! Заклинивание ротора – не единственно возможное следствие небрежного обращения. Если «удачно» приложить турбину, можно и корпус расколоть, и камеру управления байпасным клапаном свернуть или просто деформировать шток привода клапана. В любом случае, «как положено» турбина работать не будет.

Черным по белому

Если покупка сделана у легального продавца, покупатель вместе с оригинальной турбиной получает пакет документов. В него входят гарантийные обязательства производителя турбокомпрессора и инструкция по монтажу, в которой подробно расписано, что и как нужно делать и чего нельзя делать ни в коем случае. Инструкция по монтажу турбокомпрессора разработана на основании рекомендаций турбопроизводителей и опыта их российских дистрибьюторов. Ее цель – предотвратить наиболее характерные критические ошибки, допускающиеся установщиками. Образно говоря, за каждым пунктом инструкции безмолвно «стоит» (или лежит?) не одна сотня убитых турбин и море потерянных покупателями денег и нервов. В частности, инструкция подсказывает, как гарантированно исключить опасность «сухого пуска» турбины и обеспечить расчетные режимы по температуре и смазке, а также нормальный баланс давлений внутри турбины и извне.

Таким образом, все, от производителя до продавца, рассчитывают, что покупатель умеет читать и ознакомится с документацией. Если так, то уже при покупке он как минимум должен иметь представление о следующих нюансах:

• турбокомпрессор относится к технически сложным товарам, и его возврат или обмен возможен лишь в случае обнаружения в нем серьезных недостатков, влияющих на работоспособность;

• гарантия на турбокомпрессор действует только при выполнении покупателем ряда условий, прежде всего правил монтажа;

• порядок рассмотрения претензий предусматривает обязательную техническую экспертизу турбины для выяснения причин ее неудовлетворительной работы.

Внимательнее ознакомившись с бумагами на досуге, покупатель, по идее, должен проникнуться мыслью, что замена турбины – не самое простое дело. Его успех зависит от многих факторов, в частности от профессионализма людей, которым оно будет доверено.

К сожалению, эксперт постоянно убеждается в том, что документы не читают. При необходимости предъявить бумаги покупатель в лучшем случае «откапывает» их в глубине бардачка, а чаще не находит вовсе – видимо, выбросил вместе с упаковкой. Не мудрено, что ни он, ни самонадеянные сервисмены, которые «крутили гайки», так и не уяснили следующий важный момент.

Прежде чем монтировать новый турбокомпрессор, нужно обязательно выяснить причину отказа прежнего и устранить ее. Тупая замена неисправной турбины на новую – «деньги на ветер». Вновь установленная турбина долго не протянет. Не стоит на этот счет питать юношеских иллюзий и полагаться «на авось». Если оказалось, что в преждевременной «кончине» турбокомпрессора виновно масляное голодание, жизненно необходимо добиться, чтобы давление в системе смазки двигателя и пропускная способность трубки, по которой масло поступает к турбине, соответствовали заводским спецификациям. Если причина в повреждении пар трения абразивными частицами, нужно предпринять все меры для удаления из системы смазки посторонних частиц, вплоть до снятия поддона и очистки внутренностей и масляных каналов двигателя. Кстати, некоторые автомастера контролируют состояние системы смазки турбокомпрессора так. До присоединения маслоподающей трубки к турбине опускают ее конец в прозрачную емкость и, проворачивая мотор стартером, наблюдают, как бодро из нее течет, а затем внимательно изучают, что натекло. Если струя крепка и чиста, как советская власть, можно смело двигаться дальше. Хотя диагноз ставится «на глазок», способ вполне приемлемый и проверенный на практике.

Найти причину отказа турбокомпрессора без соответствующего опыта и знаний может оказаться непросто. В таком случае настоятельно советуем отвезти турбину на экспертизу. Важно понять, что она придумана не для того, чтобы «найти стрелочника». Цель экспертизы как раз состоит в том, чтобы помочь клиенту понять, что случилось, и сэкономить его деньги, исключив очередное «попадалово».

Раз уж речь зашла об экспертизе, самое время познакомиться с работой эксперта.

Вначале – бумажка

Работа эксперта начинается вовсе не с разборки турбины, а с «разборки бумаги» – изучения документов на турбокомпрессор: где приобретен, каковы гарантийные обязательства и условия их предоставления, как эти условия выполнялись покупателем и установщиками турбины. На бумажном этапе от клиента также требуется письменное заявление с описанием характера неисправности (акт рекламации).

Затем эксперт приступает к внешнему осмотру турбины. Внешний вид турбокомпрессора внимательному наблюдателю может рассказать о многом. Следы ударов, приведших к механическим повреждениям корпусных деталей, поведают о небрежном обращении с агрегатом. Остатки герметика на внешних соединениях – о грубом нарушении правил монтажа. Цвета побежалости на горячей части турбины – о ее перегреве из-за неисправности системы питания или применения некондиционного топлива.

При внешнем осмотре нельзя не заметить серьезные повреждения компрессорного и турбинного колес посторонними предметами или сломанный пополам вал ротора. Часто оказывается, что открутилась гайка, которой крепится компрессорное колесо. Клиент гневается: гайку плохо закрутили! И напрасно – в турбинах нормального вращения (ротор крутится по часовой стрелке) гайка имеет левую резьбу и работает на затягивание. Ее отворачивание – следствие внезапной остановки ротора из-за его заклинивания посторонним предметом или «прихвата» при масляном голодании.

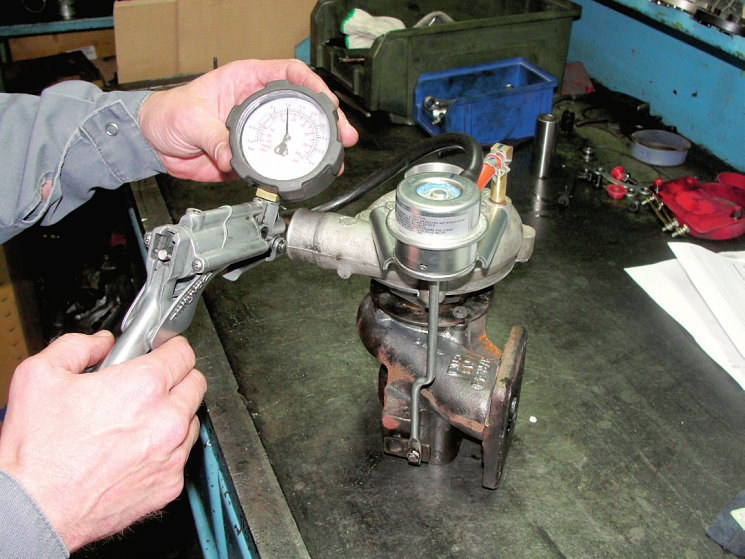

Следующий этап – оценка состояния механизма регулирования турбины и контроль его параметров. В турбинах с пневматической камерой управления эксперт проверяет исправность камеры и соответствие положения регулировочных элементов заводским установкам. Измеряются параметры, регламентируемые производителем: давление «страгивания» штока (начало открытия байпасного клапана или РСА) и его ход в контрольных точках. При этом нередко обнаруживаются результаты некомпетентного вмешательства: нарушения заводских регулировок штока, изменение характеристик пружины и даже разрыв диафрагмы камеры. Такие повреждения наносят те, кто ищут пропавшее давление наддува не там, где надо, или хотят получить от турбины больше, чем она может дать. «Настройщикам» невдомек, что в турбинах с внешним регулированием (а таких сегодня большинство) изменением длины штока можно воздействовать только на давление начала открытия байпасного клапана. Шток можно «накрутить» так, что или порвется диафрагма, или клапан не откроется вовсе, и турбина перекрутится.

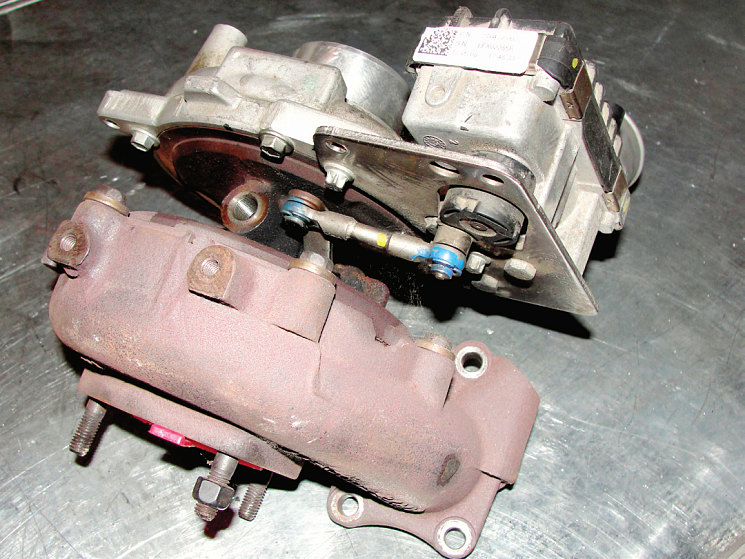

Проверка механизма регулирования современных турбокомпрессоров с РСА и электронным блоком управления – особая история. Например, проверить электронику турбин Garrett VNT можно только с помощью специализированного тестера. Прибор подключается к разъему электронного блока, и автоматически выполняется несколько тестов. Проверяются работоспособность шагового двигателя, начальные установки и адекватность реакций РСА. В ходе так называемого фрикционного теста оценивается усилие перемещения направляющих лопаток РСА. После испытания тестер выдает отдельные заключения об исправности привода и механизма VNT. Электронную диагностику турбокомпрессора можно выполнить прямо на автомобиле.

Работу механизмов регулирования турбокомпрессора, и пневматического, и электронного, часто нарушают опять-таки из-за несоблюдения правил монтажа. Сказано: нельзя самостоятельно изменять разворот корпусов турбины и компрессора. Меняют! Иногда по пустякам — например, неудобно присоединять воздуховод к улитке компрессора. Ослабляют болты, поворачивают улитку, накидывают патрубок, возвращают улитку на место и …ошибаются на миллиметр. Казалось бы – ерунда, а настройка механизма необратимо сбивается. «Разворачивальщики» не придали значения тому, что устройство управления (камера или электронный блок) закреплено на корпусе компрессора, а исполнительное устройство (клапан или РСА) – на турбине. Миллиметровой ошибки в их взаимной ориентации оказывается достаточно, чтобы грубо нарушить начальные установки механизма.

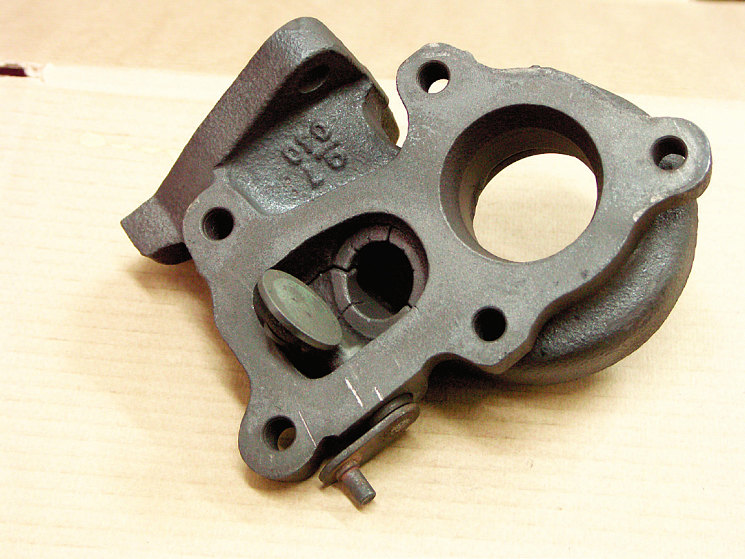

Завершив внешнее обследование, эксперт углубляется внутрь турбокомпрессора. Демонтируются улитки компрессора и турбины и осматриваются на предмет скрытых доселе повреждений. Обнаруженные следы касания корпусов крыльчатками укажут на чрезмерный износ пар трения, нарушивший центровку ротора. А следы масла позволят предположить причины его повышенной утечки. Наиболее термонагруженные детали, корпуса турбин и байпасные клапаны (особенно бензиновых турбокомпрессоров) тщательно проверяются на отсутствие трещин.

После этого наступает черед наиболее тонкого и ответственного мероприятия – определения люфтов ротора.

Окончание следует…