Вскрытие показало… Часть 4. Перекрут

В практике эксперта был такой курьезный случай… Приносят на экспертизу не один, а сразу три турбокомпрессора! Все три – одинаковые, оригинальные «гарретты» турбодизеля Nissan, все – новенькие и все с одинаковыми следами насильственной смерти: вал ротора пополам, разлетевшиеся в стороны обломки вала с колесами застряли в корпусах. Рассказывают такую историю… Сломалась турбина. Владелец «Ниссана» покупает новую. Сервисники меняют (все делают тщательно, по инструкции). Автомобиль доезжает до ворот сервиса и… турбина взрывается! Хозяин расстроен, автомастера в недоумении, но думать некогда – надо трясти. Владелец достает из кошелька очередной «полтинник», покупает второй агрегат, его тщательно монтируют и… он также разлетается на куски на выезде из автосервиса. Короче: когда трагический сценарий точь-в-точь повторился в третий раз, у «ниссановладельца» закончились деньги и терпение, а у сервисменов зашевелилась мысль, что они что-то делают не так. Экспертиза подтвердила правильность этой мысли и установила, что все три покойника умерли из-за «перекрута». Так в просторечии называют то, что в терминах технических означает «превышение допустимой частоты вращения ротора». Что это за напасть такая, способная в мгновение ока крушить турбины и опустошать кошельки автовладельцев? Как с ней бороться? Об этом читайте далее…

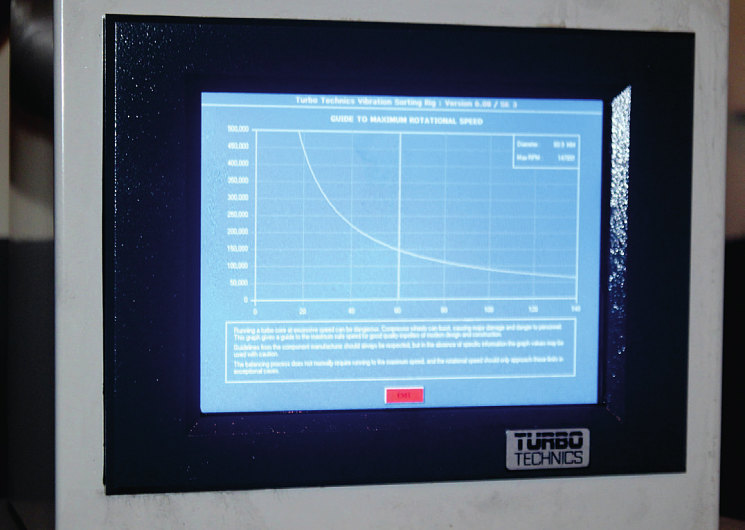

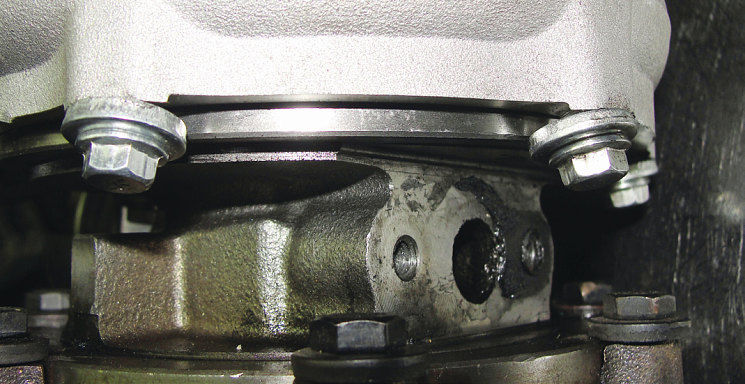

Не раз говорилось, что турбокомпрессор (ТК) – агрегат особенный, причем во многих отношениях. Одна из его особенностей – феноменальная частота вращения ротора. Например, ротор турбокомпрессора ККК серии К24 с диаметром турбинного колеса 59 мм рассчитан на частоту вращения до 150000 мин‑1. Максимальная скорость вращения ротора самой маленькой турбины ККК серии КР31 (диаметр колеса турбины – 31 мм) почти вдвое больше – порядка 280000 мин‑1. Зависимость именно такая: чем меньше диаметр колес ротора, тем больше его номинальная частота вращения (фото 1). Только так достаточно компактная лопаточная машина может обеспечить требуемые параметры по степени повышения давления и расходу воздуха.

Строго говоря, разработчики ТК борются за компактность не столько всего агрегата в целом, сколько его основного рабочего узла – ротора. Чем компактнее ротор (меньше размеры колес и вала), тем меньше его масса и, как следствие, инерционность. Тем быстрее отклик турбокомпрессора на управляющее воздействие при изменении режима движения автомобиля. Поэтому задачу нагнетания воздуха в ДВС стараются решить применением ТК с наиболее компактным ротором, пусть даже ценой увеличения частоты его вращения. Это особенно важно в случае принципиально многорежимных двигателей пассажирских и малых коммерческих автомобилей. Для моторов большегрузной автотехники, морских и индустриальных двигателей эта задача не стоит так остро – они большую часть времени работают в стационарном режиме.

«Девятый вал» ротора

При таких скоростях вращения ротору ТК приходится несладко. Вал ротора испытывает большие изгибающие нагрузки, причем самые коварные, циклические. Их причина – центробежная сила, обусловленная неизбежным эксцентриситетом масс. Нагрузки вызывают периодические биения вала, вибрации. В области критических частот вращения, когда частота вибраций совпадает с собственной частотой колебаний вала или кратна ей, возникает резонанс. При этом изгибающие нагрузки и деформации многократно возрастают. Раскручиваясь до предельной скорости, вал ротора ТК, как правило, проходит две «критики». То есть номинальная скорость вращения вала – «закритическая», но не достигает третьей «критики», которая для него является «девятым валом».

Под действием изгибающих нагрузок консоли вала совершают сложное движение: вращаются вокруг своей оси и одновременно прецессируют под действием гироскопичеких моментов от закрепленных на них колес.

Колеса турбины и компрессора, жесткие в обычных условиях, также подвергаются деформациям. Лопатки колес колеблются, причем с частотой до третьего порядка. Это значит, что за один оборот ротора лопатка совершает три колебания. «Девятый вал» для лопаток – возникновение вибраций четвертого порядка. Необходимость исключения этого разрушительного явления – одно из условий, налагающих ограничения на предельно допустимую частоту вращения ротора. В настоящее время она выбирается такой, чтобы окружная скорость на периферии колес не превышала величину 520 м/с. Отсюда: чем больше габариты ротора, тем ниже номинальная частота вращения.

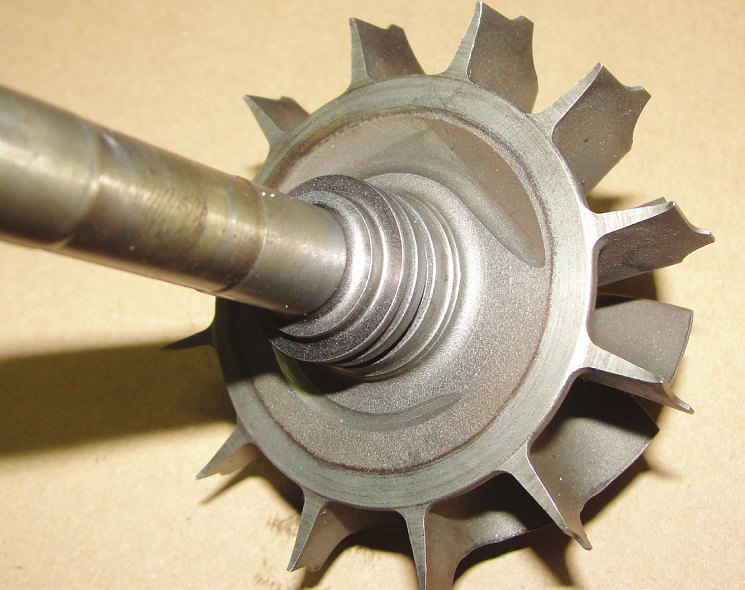

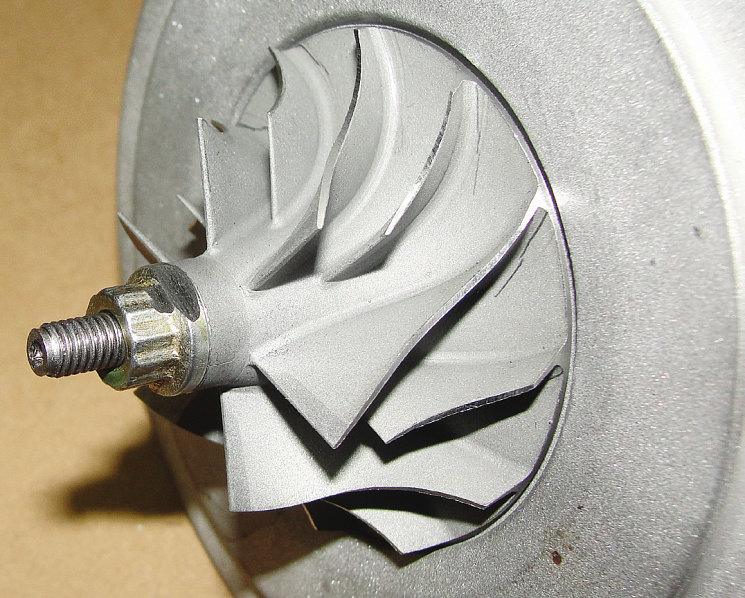

Понятно, что обеспечить продолжительную работоспособность ротора в таких условиях – чрезвычайно сложная задача. Ее решают комплексно: оптимизируют конструкцию ротора (жесткость и вылет вала, расстояние между опорными подшипниками, их демпфирование и т. д.), совершенствуют материалы и технологии производства деталей (изготовление фрезерованных колес компрессора вместо литых), а также технологию сборки ТК. Чтобы снизить вибрационные нагрузки (прежде всего, в зоне критических частот), применяют многоступенчатую балансировку, направленную на уменьшение вибронагрузок до приемлемого уровня. Вначале детали ротора – вал с приваренным колесом турбины и крыльчатку компрессора – балансируют по отдельности (фото 2 и 3). После сборки так называемого картриджа (центральный корпус подшипников в сборе с ротором) выполняют финишную балансировку ротора в рабочем диапазоне скоростей вращения (фото 4).

«Перекрут», о котором идет речь, – режим, при котором частота вращения ротора превышает предельно допустимое значение. Скорость вращения уходит в «терра инкогнита» – неведомую зону, где ротор не балансировался. Достоверно известно лишь то, что там – нерасчетные режимы работы с упоминавшимися выше «сюрпризами»: неконтролируемыми биениями вала, третьей «критикой», вибрацией лопаток 4-го порядка и т. д.

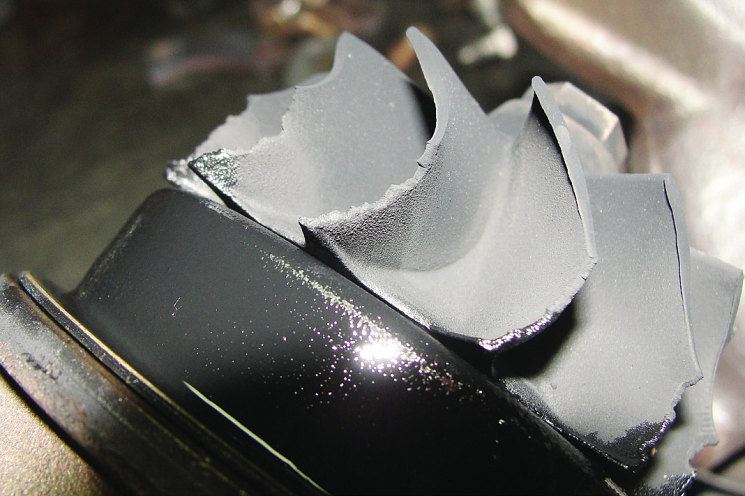

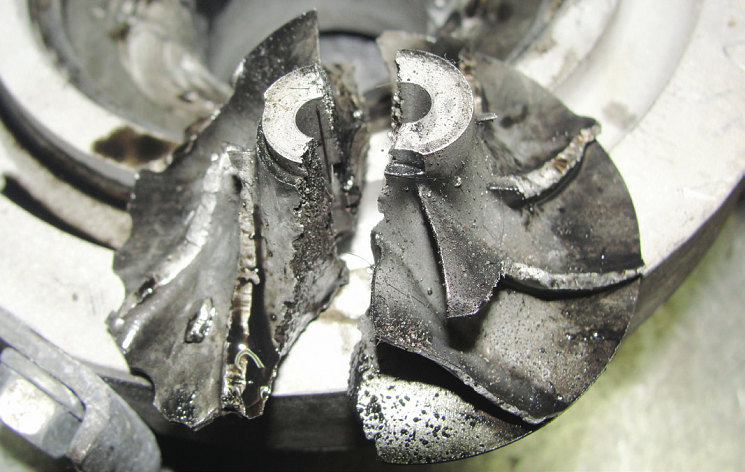

При «перекруте» сценарий развития событий бывает разным. Он зависит от сочетания многих факторов: «запаса прочности» конкретного ТК по частоте вращения (как правило, он закладывается разработчиком), глубины и продолжительности «перекрута», локализации слабых мест в конструкции ротора, отягчающих обстоятельств (повышенный температурный режим, недостаточная смазка узла подшипников и т. п.). Самый «ласковый» вариант – переход двигателя в аварийный режим с фиксацией кода ошибки, который указывает на избыточное давление наддува («перенаддув»). В остальных случаях происходит аварийная поломка ТК. Иногда все ограничивается повреждением отдельных лопаток или диска колеса (фото 5 и 6), иногда – тотальным разрушением крыльчатки (чаще – алюминиевого колеса компрессора). Но наиболее эффектный вариант – разрушение вала ротора по опасному сечению. Поскольку авария происходит на запредельных скоростях, половинки ротора разлетаются в разные стороны, как снаряды. Компрессорное колесо – «в лоскуты» (фото 7), турбинное сваривается с чугунным корпусом за счет трения. Удар бывает такой силы, что ТК буквально разваливается на части (фото 8).

Надо отметить, что диагностировать отказ ТК из-за «перекрута» непросто. Повреждения часто очень похожи на аварию из-за скрытого дефекта детали. Перекручивание ротора, как правило, сопровождается нарушением несущей способности масляного клина. На это указывают признаки перегрева поверхностей шеек вала и подшипников, похожие на результат масляного голодания. Правда, следы перегрева не так ярко выражены, как при дефиците масла.

Причины и следствия «перекрута»

Ошибочный выбор турбины

В многочисленном семействе ТК встречаются модели, идентичные по присоединительным размерам, но отличающиеся диаметром колес, сечением проточной части турбины и т. п. Обычно они предназначены для похожих двигателей с разной степенью форсирования. Такая ситуация особенно характерна для коммерческих моторов, у коих существует великое разнообразие модификаций. Например, турбины для 6- и 8-цилиндровых моторов ЯМЗ внешне одинаковы, но имеют разную «начинку» – ошибиться легко. Среди грузовых турбин Holset очень много моделей имеют одинаковую «внешность» при разной «внутренности» и существенно различных характеристиках.

Если при сервисной замене ошибочно выбрана похожая турбина, но предназначенная для двигателя меньшей мощности, это грозит ее «перекрутом» и разрушением.

Вот выдержки из акта «вскрытия» «Холсета», причиной аварии которого, похоже, стало нечто подобное.

Вскрытие № 10

Объект – турбокомпрессор Cummins/Holset турбодизеля Cummins ISF3.8, бывший в эксплуатации, подвергавшийся восстановительному ремонту (восстановленный).

Внешним осмотром установлено:

– признаков самостоятельной разборки турбокомпрессора и применения герметика при монтаже не обнаружено;

– корпус турбины имеет следы перегрева (цвета побежалости) и коррозии.

Демонтаж корпусов турбокомпрессора выявил:

– в корпусах турбины и компрессора обнаружено моторное масло;

– колесо компрессора разрушено по ступице на две части, лопатки колеса компрессора повреждены (фото 9);

– внутренние поверхности корпуса компрессора повреждены и деформированы (фото 10);

– лопатки колеса турбины и ответные поверхности корпуса турбины повреждены из-за соприкосновения в осевом и радиальном направлениях.

Разборка корпуса подшипников показала:

– на шейках вала ротора обнаружены частицы материала опорных подшипников скольжения (фото 11);

– рабочие поверхности подшипников скольжения имеют следы полусухого трения и износа;

– уплотнение корпуса подшипников со стороны колеса турбины повреждено.

Выводы

Турбокомпрессор не работоспособен.

Наиболее вероятной причиной выхода данного турбокомпрессора из строя является превышение максимальной расчетной частоты вращения ротора, вызвавшее разрушение колеса компрессора, ускоренный износ деталей подшипникового узла, увеличение люфтов ротора, касание колес корпусных деталей, разрушение уплотнительных колец и вынос масла из корпуса подшипников.

Неисправность органов регулирования

Как известно, ТК бывают регулируемые и нерегулируемые. В современных автомобилях, всех пассажирских и большинстве грузовых, применяются регулируемые ТК. Цель регулирования – поддержание давления наддува на заданном уровне. Между давлением наддува и частотой вращения ротора связь прямая. Значит, задачу регулирования можно сформулировать иначе – поддержание номинальной скорости вращения ротора.

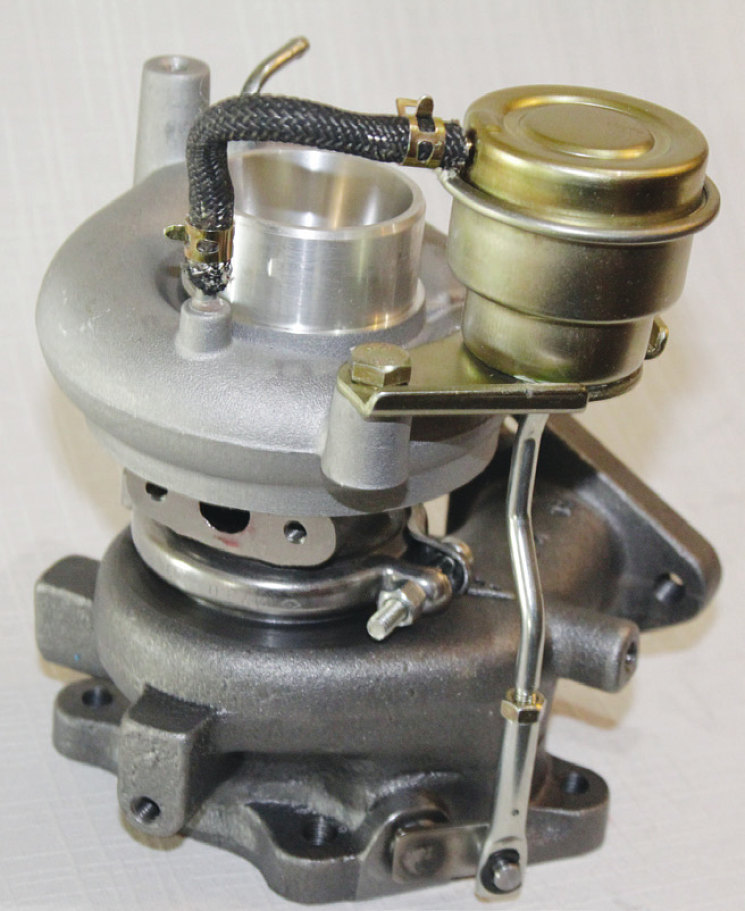

Напомним, что регулирование реализуется двумя способами: с помощью байпасного клапана или регулируемого соплового аппарата турбины (РСА). В байпасных ТК с внутренним регулированием клапан приводится в действие пневматической камерой, в которую подается давление прямо с выхода компрессора (фото 12). Получается, турбина регулирует себя сама. Такая турбина может перекрутиться в случае, если при эксплуатации или ремонте, случайно или намеренно, была изменена настройка пневмокамеры. Причем так, что открытие байпасного клапана начинается при большем давлении, чем положено.

Еще раз подчеркнем: повышение давления наддува всегда достигается увеличением частоты вращения ротора. Поэтому если кто-то, в погоне за дополнительными «конями», решил установить давление наддува выше номинального значения для данной турбины, ротор ТК будет перекручиваться. Понятно, что такая история чаще имеет место при тюнинге турбодвигателя, включая и чип-тюнинг. У «чипанутых» моторов повышение мощности достигается программным увеличением давления наддува, т.е. оборотов ротора. Поэтому при чип-тюнинге нужно действовать осмотрительно и помнить, что «колхозный тюнинг» – частая причина перекручивания ротора. У ТК есть запас по скорости вращения ротора. Известно, что при разработке отечественных турбин он закладывался на уровне 20–30%. Но стандарты у разных производителей неодинаковы. К примеру, на практике проверено, что японские турбины IHI, в отличие от многих других, обладают приличным запасом прочности.

В отличие от намеренного подкручивания, естественный, эксплуатационный дрейф настроек пневмокамеры, как правило, приводит к противоположному результату, к «недодуву». То же можно сказать и о случаях нарушения герметичности диафрагмы пневмокамеры.

Если применяется более гибкое, внешнее регулирование, в пневмокамере обычно создается разрежение. Величина вакуума модулируется исполнительным элементом – трехходовым электромагнитным клапаном – по командам блока управления двигателем. Таким образом, появляются внешние элементы, отвечающие за контроль давления наддува. Соответственно список возможных причин «перекрута» расширяется. К указанным выше добавляются: неисправность клапана-модулятора, нарушение герметичности вакуумных магистралей, погрешность электронных датчиков системы управления двигателем.

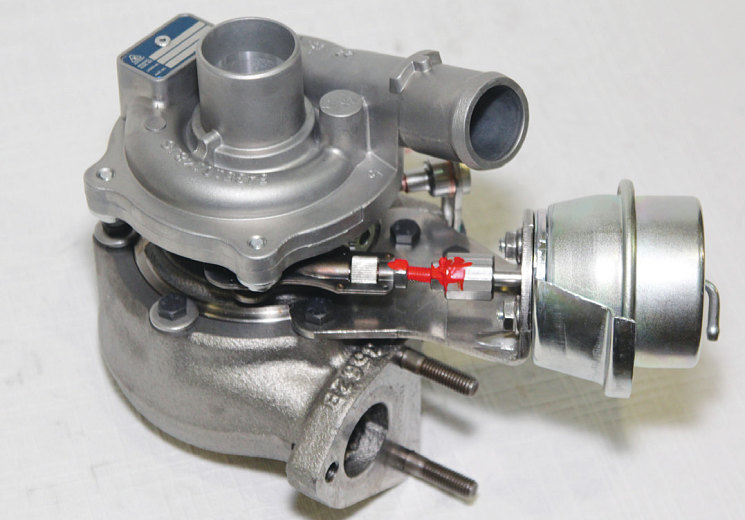

В турбинах с РСА используется только внешнее регулирование. Для привода механизма РСА применяются пневмокамеры (пневматические актуаторы) (фото 13) и электронно-механические сервоприводы (электронные актуаторы) (фото 14). Турбинам с РСА и пневматическими актуаторами свойственны те же причины, приводящие к «перекруту», что и для ТК с байпасным регулированием. Показательный пример – «леденящая душу» история, с которой началось наше повествование.

Турбодизель Nissan ZD30 оснащается турбиной Garrett VNT модели GT2052V с пневматическим актуатором. С турбиной часто возникают проблемы, источник которых – внешние элементы системы регулирования. Вакуумная схема двигателя довольно запутанная, включает несколько с виду похожих исполнительных устройств (электромагнитных клапанов) и множество вакуумных трубочек. Клапаны расположены в труднодоступных местах, трубки проложены вблизи от горячих частей двигателя. То трубки расплавятся, то «мастера вакуумных дел» состыкуют их не по схеме, а по наитию – все так или иначе отражается на работе турбины. То двигатель не тянет, то переходит в аварийный режим – беда, одним словом. Хорошо, если автовладелец обратился с подобной проблемой быстро и «по адресу». Иначе – смотри начало статьи.

Можно уверенно утверждать, что работники сервиса совершили ошибку на самом старте. Самое время напомнить, что работу по замене вышедшего из строя ТК нужно начинать с выяснения причины отказа и ее устранения. Для этого нужно обязательно включать в перечень работ этап диагностики двигателя. При таком подходе еще во время первой попытки сервисмены рано или поздно, сами или со сторонней помощью, выяснили бы, что неисправен клапан-модулятор.

Кстати, на этом моторе клапан барахлит довольно часто. С его помощью регулируется положение направляющих лопаток РСА путем изменения разрежения в пневмокамере. При отказе клапана регулирование не происходит – лопатки «геометрии» постоянно занимают крайнее положение, соответствующее минимальному проходному сечению турбины. В такой ситуации попытка «поддать газу» вызывает перекручивание ротора ТК «со всеми вытекающими».

Неисправность электронного актуатора

Регулирование ТК с помощью электронного актуатора – идея, безусловно, прогрессивная. Плюсы: любой, сколь угодно гибкий, алгоритм управления, быстрота реакции, точность. К сожалению, есть и минус – невысокая надежность. Объективная причина – работа в условиях больших перепадов температур. Не способствует высокой надежности использование пластмассовых шестеренок в редукторе сервопривода. Еще одно уязвимое место, свойственное всем электрическим компонентам, – электропроводка и контакты.

То, что отказ или некорректная работа электронного актуатора может привести к «перекруту», очевидно. Хотелось, чтобы столь же очевидной стала мысль: замена современного ТК без серьезной электронной диагностики ДВС чрезвычайно рискованна, а если по-хорошему, просто невозможна.

Повреждение механизма РСА

Сопловой аппарат турбины – прецизионный механизм, работающий в жесточайших условиях. Малейшее повреждение любой его подвижной части может вызвать заедание и даже заклинивание всего механизма. К такому итогу может привести, например, попадание куска окалины, вылетевшего из двигателя с отработавшими газами. Вызванная этим деформация даже одной направляющей лопатки может вывести из строя весь механизм, так как все лопатки связаны для синхронного перемещения.

Не говоря уж о полном обездвиживании РСА, даже незначительное его подклинивание приводит к ошибкам в регулировании турбины. В идеале он должен отрабатывать команды системы управления двигателем мгновенно. Любая задержка в реакции РСА на управляющее воздействие может вызвать, пусть и кратковременное, превышение допустимой скорости вращения ротора.

К заклиниванию РСА может привести перегрев турбинной части из-за неисправности двигателя. При перегреве лопатки, синхрокольцо и другие детали механизма приобретают сине-красный оттенок, происходит нерасчетное тепловое расширение деталей. Иногда они настолько перегреваются, что температурные деформации становятся необратимыми.

Распространенная причина неисправности РСА – городской режим эксплуатации автомобиля. Движение в пробках, со слабо прогретым двигателем, способствует усиленному коксованию механизма. Лопатки как-то разгребают кокс, но только в том диапазоне перемещения, который соответствует частичным нагрузкам двигателя. Так проходит вся рабочая неделя. В выходные – выезд на трассу, педаль в пол… а РСА не открылся полностью – лопатки застряли в накопившихся отложениях. Результат легко предсказуем.

То, что проблемы механизма РСА и электронного актуатора – не пустой звук, подтверждается следующими выдержками из акта экспертизы.

Вскрытие № 11

Объект – турбокомпрессор Garrett VNT модели GTB1749V турбодизеля Ford Transit, бывший в эксплуатации, подвергавшийся восстановительному ремонту (восстановленный).

Внешним осмотром установлено:

– следов самостоятельной разборки турбокомпрессора и применения герметика при его монтаже не обнаружено;

– проверка электронного привода РСА, выполненная с помощью специального тестера HandyCAN3 e-actuator tester, показала, что его параметры не соответствуют техническим условиям завода-изготовителя;

– механизм РСА по результатам теста неисправен (повышено усилие перемещения рычага привода).

Демонтаж корпусов турбокомпрессора выявил:

– вал ротора разрушен (фото 15);

– лопатки колес турбины оплавлены, имеют повреждения и деформации из-за касания корпусной детали (фото 16);

– колесо и корпус компрессора повреждены в результате соударения;

– направляющие лопатки РСА повреждены и деформированы из-за попадания посторонних предметов, не имеющих отношения к турбокомпрессору (фото 17).

Разборка корпуса подшипников показала:

– шейки вала ротора имеют следы полусухого трения, перегрева (цвета побежалости), наволакивания материала опорного подшипника скольжения и износа;

– рабочие поверхности подшипников скольжения перегреты и изношены;

– уплотнительные кольца корпуса подшипников со стороны колеса турбины разрушены.

Выводы

Турбокомпрессор не работоспособен.

Наиболее вероятной причиной выхода данного турбокомпрессора из строя является превышение максимальной расчетной частоты вращения ротора, вызвавшее разрушение вала ротора и соударение колес турбины и компрессора с корпусными деталями.

Превышение максимальной расчетной частоты вращения ротора может являться следствием:

– повреждения лопаток РСА посторонними предметами и их заклинивания;

– неисправности электронного привода РСА;

– неисправности системы управления ДВС.

Нарушение правил эксплуатации двигателя

Какие правила имеются в виду? Например, правило запуска дизельного двигателя при больших отрицательных температурах. Нередко вместо того, чтобы своевременно похлопотать насчет ремонта или профилактики системы предпускового подогрева, водители прибегают к помощи всевозможных ЛВЖ, в частности эфира. Чаще этим грешат те, кто эксплуатирует коммерческую технику. Иногда этот «фокус» удается, а порой приводит к результату, который обнаружился при вскрытии турбины некоей строительной машины (фото 18).

Очень похоже, что обрыв лопатки турбинного колеса произошел из-за производственного брака. На истинную причину аварии указали сохранившиеся на лопатках белесые следы эфира, а также показания самого владельца автотехники, выдавшего под пытками особенности запуска двигателя, у которого барахлила топливная аппаратура. Трудно представить, какой силы удар пришелся по ротору при вспышке эфира, если не выдержала жаропрочная сталь.

Тем, кто дочитал это длинное повествование до конца, желаем, чтобы для них «перекрут» оставался чисто теоретическим явлением.

Уникальную информацию по устройству, эксплуатации и ремонту систем турбонаддува смотрите на сайте turbomaster.ru