Вскрытие показало… Часть 6. Скорее жив, чем мертв

Чего только в жизни не бывает! В жизни эксперта по турбокомпрессорам, например, бывает так: в результате исследования выясняется, что поступивший на экспертизу агрегат исправен. Как говорится, пациент скорее жив, чем мертв. Выходит, претензия покупателя к работоспособности турбокомпрессора безосновательна. Если бы таких случаев было 1–2 на сотню, то и упоминать об этом не стоило бы. Но практика свидетельствует, что доля необоснованных обвинений турбины в ненадлежащем выполнении своей «надувательной миссии» доходит до трети! Разберемся, почему так происходит.

Самая распространенная (из тех, что впоследствии оказываются необоснованными) претензия к турбокомпрессору (ТК) – течь масла. Журнал учета работ эксперта буквально пестрит записями: «турбина течет…», «турбина гонит масло…», «турбина кидает масло…». Одни покупатели жалуются, что «гонит» во впускную систему (через корпус компрессора), другие – что «кидает» в выпуск, через турбинную часть, третьи – что «льет» и туда и сюда.

Сразу оговоримся, что подобные неприятности действительно могут быть следствием неисправности ТК. Например: при ремонте неправильно собрали уплотнение вала ротора в корпусе подшипников, детали уплотнения повредились в процессе эксплуатации или в результате аварии, ротор ТК заклинил или сломался пополам. В этих случаях поступление турбины «на вскрытие» резонно и задача эксперта сводится к тому, чтобы установить вероятную причину неисправности и «найти виноватого». Масса разного рода отказов ТК, сопровождающихся повреждением уплотнений, была рассмотрена нами в предыдущих сериях цикла. Сейчас речь идет о другом: клиент заявляет, что турбина «гонит», «кидает» и «льет», а на поверку она оказывается абсолютно исправной.

Глобальная причина состоит в том, что большая часть потребителей «турботовара» имеет неверное представление об устройстве ТК и о происходящих в нем процессах. Давайте освежим эти сведения.

Течет

Вот невыдуманный случай из практики работы эксперта.

Продавец автозапчастей в одном из удаленных от столицы регионов продает частному предприятию новую оригинальную турбину на грузовик MAN. Местные мотористы ставят ее и тут же бракуют – течет! Турбина отправляется на экспертизу, а клиент тем временем покупает и ставит вторую. Течет! И ее – на экспертизу. Экспертиза показывает, что обе турбины исправны, все параметры соответствуют заводским спецификациям. Покупатель, не удовлетворенный такими выводами, стоит на своем: значит, вся партия турбин бракованная!

Продавец обращается за помощью к эксперту, и тот выезжает на выручку к продавцу. Понятно, что местные «турбинисты» встречают столичного спеца предсказуемо неприветливо: мол, явился отмазывать барыгу. Кого учить задумал! Тем не менее эксперт делится с ними своими знаниями, рассказывает, что он думает о возможных причинах течи турбин.

Автомастера «бьют себя в грудь», божатся, что сделали все безупречно, выполнили все указания инструкции по монтажу турбин. Не удовлетворившись их заверениями, эксперт решает проверить состояние воздушного фильтра, якобы «абсолютно нового». Уж больно подозрительно выглядит крышка корпуса фильтра, густо покрытая пылью дорог удаленного от столицы региона. Как в воду глядел: после вскрытия крышки фильтр, превратившийся в валенок, извлекают с большим трудом.

Фильтр, конечно, заменяют, но скепсиса у работников сервиса не убавляется. Чтобы его развеять, проводится эксперимент. В нижней точке напорной части впуска, в интеркулере, сверлится небольшое отверстие и глушится саморезом. Двигатель с «бракованной» турбиной тарахтит несколько часов на оборотах порядка 1200 мин –1. После этого саморез извлекают… И ни капли масла не обнаруживается!

Как мы убедимся далее, в этом результате нет ничего удивительного. Удивительно то, что он не произвел на работников сервиса ожидаемого эффекта – они остались (или сделали вид, что остались) при своем мнении: турбины не те!

Некоторые «знатоки», стремясь продемонстрировать свою техническую эрудицию, объясняют течь масла из турбины бракованными «сальниками». В сто первый раз заявляем, что в турбине нет никаких сальников – в ней вообще нет масляных уплотнений! И масла, в привычном представлении, в ней тоже быть не должно. Корпус подшипников турбины не имеет картера, соответственно, в нем нет и масляной ванны. Масло в корпусе не находится постоянно – оно проходит через него транзитом.

Масло поступает по каналам непосредственно к подшипникам скольжения, продавливается сквозь масляные зазоры и разбрызгивается вращающимися деталями ротора на стенки корпуса. По ним масло стекает вниз и самотеком удаляется обратно в картер двигателя по сливной трубке, так что заполнения корпуса маслом не происходит. Среда внутри корпуса подшипников – это смесь газов с взвесью частиц масла (масляный туман) при давлении, близком к атмосферному.

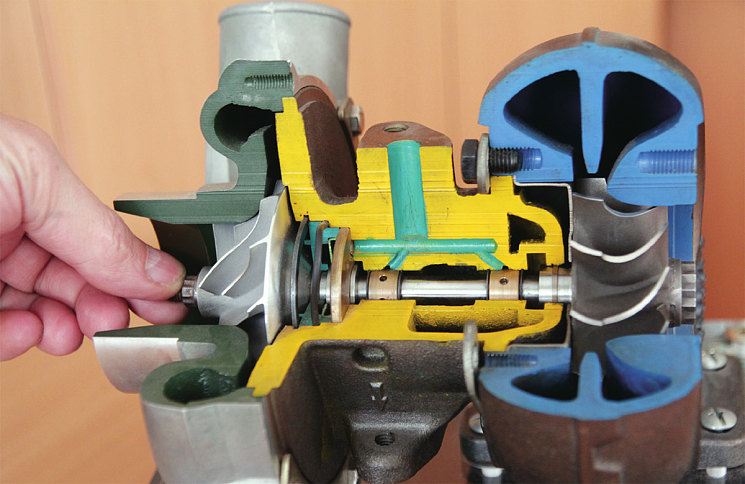

В корпусе подшипников турбины предусмотрены только газодинамические уплотнения. Они служат для разделения объемов с разным давлением газовой среды, препятствуя газообмену между ними. Основная задача газодинамических уплотнений ТК – изолировать корпус подшипников (и картер двигателя, сообщающийся с ним по трубке слива масла) от проникновения газов из турбины и компрессора. Не будь уплотнений, в картер двигателя поступали бы отработавшие газы и наддувочный воздух, что недопустимо. Одновременно уплотнения препятствуют выносу из корпуса подшипников масляного тумана (не масла, заметьте) на некоторых режимах работы двигателя. Это их второстепенная функция.

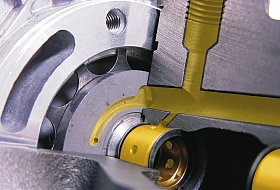

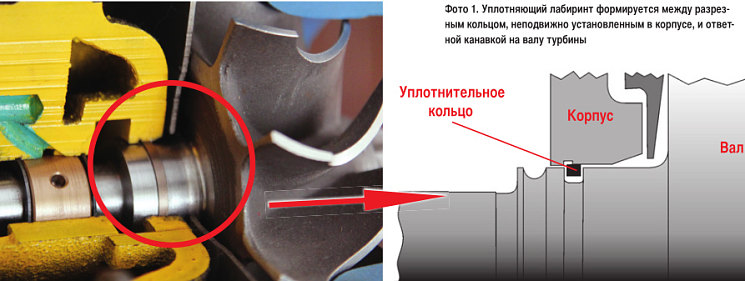

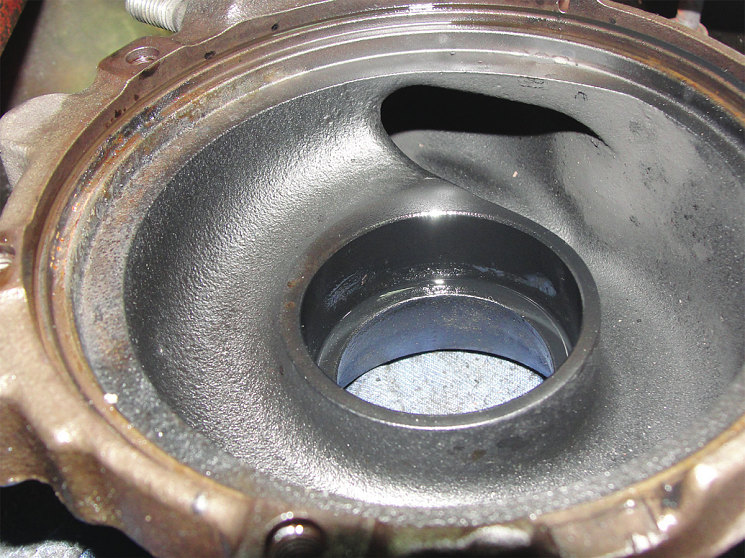

Данные уплотнения бесконтактные, исключающие механический контакт вала ротора с корпусом. Их уплотняющее действие основано на формировании между подвижной частью (кольцевой канавкой на валу) и неподвижной деталью (разрезным кольцом, удерживающимся в корпусе силами упругости) узкого извилистого зазора – лабиринта (фото 1). При вращении ротора в изгибах лабиринта за счет газодинамических эффектов создаются зоны повышенного давления, препятствующие перетеканию газов сквозь уплотнение. Как и следует из названия, уплотнение работает только в динамике, когда его подвижная часть перемещается относительно неподвижной с высокой скоростью.

Обладая весомыми преимуществами, бесконтактное уплотнение по определению не является абсолютно непроницаемым. В исправной турбине при исправном двигателе неизбежно идут процессы проникновения газов в корпус подшипников и вынос из него масляного тумана (в основном в сторону компрессора). Так что в двигателе с турбонаддувом «запотевание» стенок патрубков в напорной части впуска считается нормой. Для проверки работоспособности уплотнений рекомендуется контролировать расход масла по его уровню в картере. Если убыль укладывается в норматив, установленный производителем двигателя, – значит, все в порядке. Что может нарушить порядок?

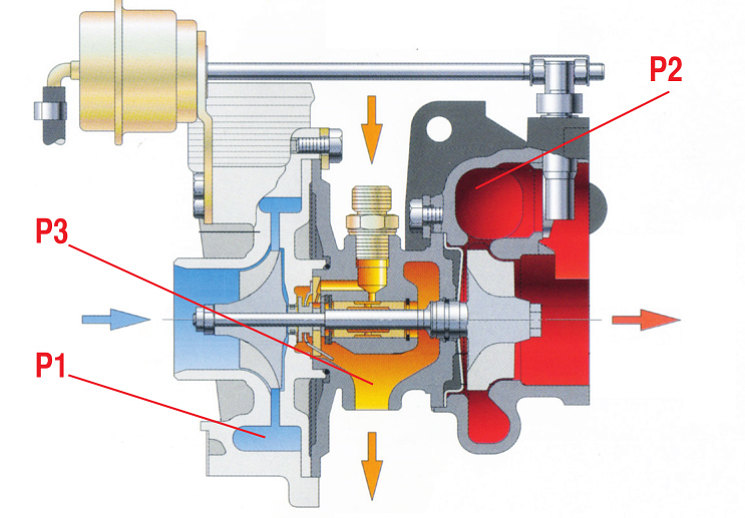

Проницаемость газодинамического уплотнения напрямую зависит от перепада давлений в разделяемых им полостях. Если разность давлений превышает величину, на которую рассчитано уплотнение, его эффективность резко снижается. Поэтому работоспособность уплотнений очень чувствительна к соотношению таких параметров, как давление в корпусе компрессора, давление в корпусе турбины, давление в корпусе подшипников (т. е. в картере двигателя) (рис. 1).

Нарушить их допустимый баланс могут:

– затруднение во всасывающей части впуска (например, засоренный воздушный фильтр);

– негерметичность напорной части впуска (например, трещина в патрубке или интеркулере);

– снижение пропускной способности выпуска (например, забитый катализатор или сажевый фильтр);

– негерметичность системы выпуска (например, трещина, неисправность клапана рециркуляции ОГ);

– негерметичность уплотнений поршней (износ ЦПГ, повышенный прорыв газов в картер);

– снижение пропускной способности вентиляции картера (засорение магистралей и фильтров отсечки масла);

– затруднение в трубке слива масла из ТК.

Во всех перечисленных случаях проницаемость абсолютно рабочих уплотнений превысит норму. Насколько – зависит от интенсивности воздействия той или иной неисправности. Пожалуй, наиболее критичными являются последние три фактора, поскольку они противодействуют свободному сливу масла из корпуса подшипников. Это, в свою очередь, приводит к заполнению корпуса подшипников маслом (чего при нормальной работе турбины быть категорически не должно). Если корпус заполняется маслом, ничто не помешает ему истекать во все стороны – ведь уплотнения не гидро-, а газодинамические. Течь масла наблюдается не только во впуск, на компрессорную сторону, но и в выпускную систему. Последнее особенно неприятно тем, что масло интенсивно коксуется на горячих деталях турбины. Образующийся кокс затрудняет вращение ротора, вызывает абразивный износ его деталей и уплотнения. Если этот процесс вовремя не остановить, без ремонтных работ не обойтись.

Поэтому инструкции турбопроизводителей по сервисной замене их продукции обязательно включают проверку состояния упомянутых систем двигателя. Нужно подчеркнуть, что если причину повышенной утечки масла своевременно выявить и устранить, работоспособность ТК не пострадает.

Теперь самое время вернуться к приведенному выше случаю из практики и дать пояснения. Региональные сервисмены по незнанию применяли некорректный способ проверки турбины. Кстати, эту ошибку часто совершают многие «спецы». Установив турбину, снимают с выхода компрессора нагнетательный патрубок и запускают двигатель. Когда через непродолжительное время из корпуса компрессора начинает сочиться масло, доморощенные «турбинисты» в крик: турбина течет!

А как же ей не течь? Ведь проверяющие сами создали условия, провоцирующие повышенный вынос масла сквозь газодинамическое уплотнение с компрессорной стороны. Когда нагнетательная часть впуска отсоединена, в корпусе компрессора создается разрежение. Оно тем больше, чем больше сопротивление воздушного фильтра. Перепад давления на уплотнении становится чрезмерным, и вынос масляного тумана резко увеличивается. В таких условиях потечет любая турбина: одна – раньше, другая – чуть позже в зависимости от конструктивных особенностей уплотнения, степени его износа и засоренности воздушного фильтра.

Хорошо, что в данном случае для установления справедливости потребовалось всего лишь поменять воздушный фильтр и методику испытания. Нередко бывает, что для устранения течи турбины нужно заменить двигатель или по крайней мере выполнить его капитальный ремонт. Такую рекомендацию чаще получают те, кто эксплуатируют большой парк коммерческих автомобилей, например, маршрутки. Работают они интенсивно, а обслуживаются кое-как, чаще силами самих водителей. Моторы у большинства машин сильно ушатанные: поршневая изношена, вентиляция забита и, как следствие, наблюдается повышенное давление картерных газов. В таких жестких условиях турбина не выдерживает дольше нескольких месяцев, а ее замена – это попытка (как правило, безуспешная) устранения следствия, а не причины. Справедливо говорится, что новая турбина не излечивает старые болячки двигателя! Пренебрегая этим правилом, меняют турбину, она тут же начинает течь, из чего следует неверный вывод: виновата турбина.

Кстати, на основании чего эксперт делает вывод о том, что течь масла не является следствием неисправности турбины, что турбина ни при чем? Для ответа на этот вопрос ознакомимся с деталями одного из «вскрытий», отраженными в выдержках из акта экспертизы.

Вскрытие № 13

Объект – оригинальный ТК модели C14 TE турбодизеля Д-245.7 автомобиля ГАЗ, бывший в эксплуатации, не подвергавшийся восстановительному ремонту.

Внешним осмотром ТК установлено:

– следов применения герметика при монтаже ТК не обнаружено;

– настройка пневматической камеры управления байпасным клапаном соответствует техническому регламенту завода-изготовителя.

Демонтаж корпусов ТК выявил:

– радиальный и осевой люфты ротора не превышают норм технических условий;

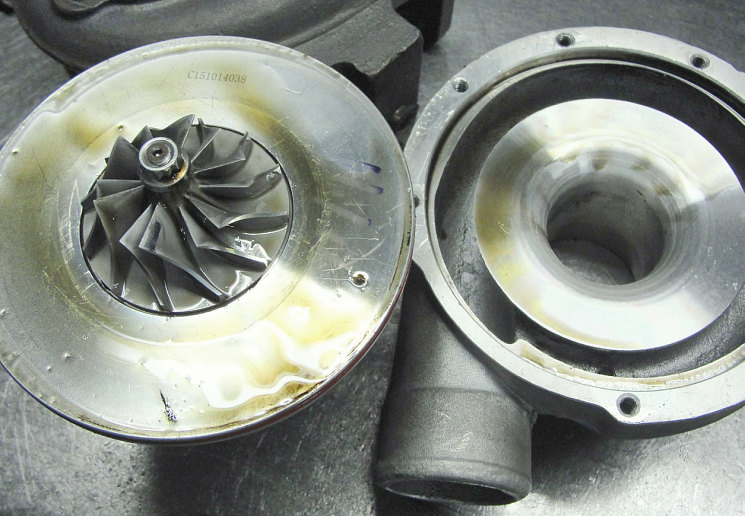

– в корпусе компрессора обнаружено моторное масло (фото 2);

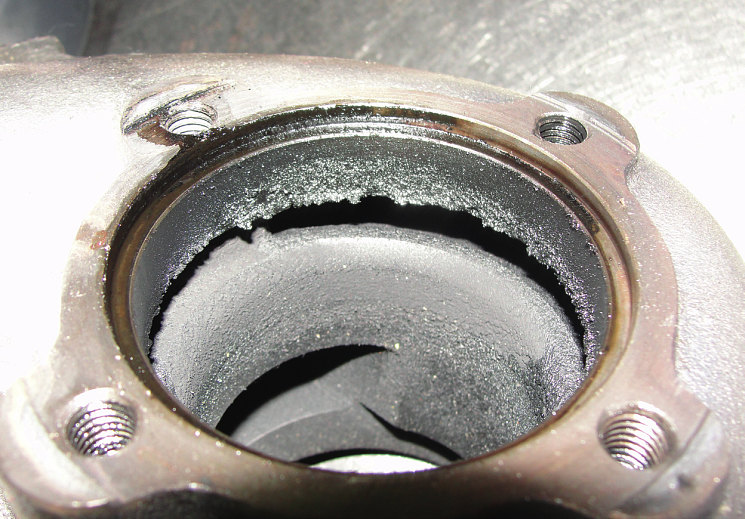

– внутренние поверхности корпуса турбины, колесо и тепловой экран закоксованы продуктами деструкции моторного масла (фото 3, 4).

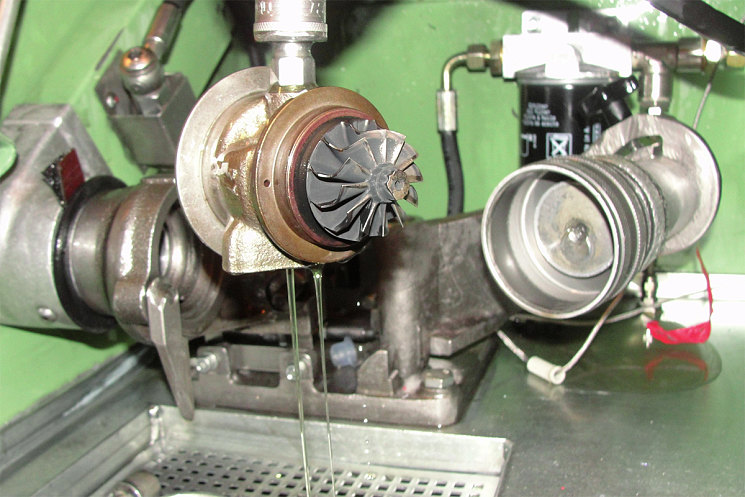

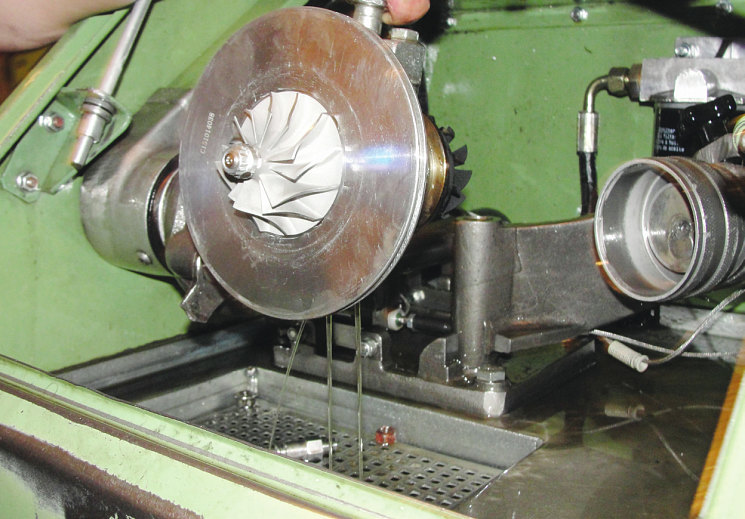

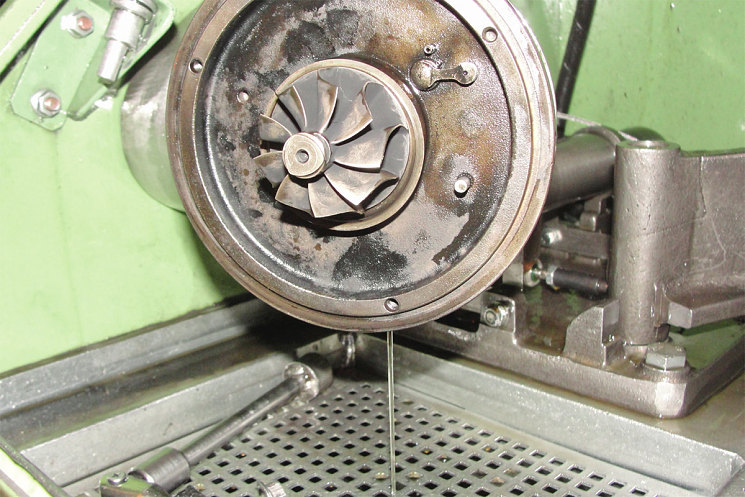

При проверке корпуса подшипников в сборе ротором на стенде Turbo Technics утечек масла ни с компрессорной, ни с турбинной сторон визуально не обнаружено (фото 5, 6). Остаточный дисбаланс ротора соответствует требованиям технических условий завода-изготовителя. Проверка проводилась при температуре масла 80 °C, давлении 0,5–0,6 МПа и вязкости 5W30. Максимальная частота вращения ротора при проверке на стенде составила 106 700 об/мин. Посторонних звуков (шумов) в корпусе подшипников при вращении ротора во всем диапазоне оборотов не выявлено.

Выводы

ТК работоспособен.

Повышенный расход масла через ТК может вызываться следующими причинами:

– повышенное давление картерных газов в двигателе;

– увеличенное сопротивление воздушного фильтра;

– затрудненный слив масла из ТК;

– длительная работа ДВС в режиме холостого хода.

Без устранения указанных причин установка нового или восстановленного ТК приведет к тем же последствиям.

ТК поступил на экспертизу по обсуждаемому нами поводу – течет. Это подтверждается наличием масла в корпусе компрессора и обильных отложений на деталях горячей части: тепловом экране, колесе и корпусе турбины. То есть вынос масла происходит как во впуск, так и в выпускную систему двигателя. Резонно предположить, что слив масла из корпуса подшипников затруднен. Похоже, архаичный двигатель Д-245 находится не в лучшей форме. На это также указывает и сажа на впускных кромках лопаток компрессора. Она попадает в компрессор из системы вентиляции картера, которая, как видно, сильно загрязнена.

Между тем следов износа нет, зазоры в узле подшипников и остаточный дисбаланс ротора в норме. Исправность газодинамических уплотнений проверена в ходе испытаний картриджа турбины (корпуса подшипников в сборе с ротором) на балансировочном стенде в условиях, максимально приближенных к рабочим. По совокупности этих факторов эксперт оправдал турбину.

Свистит! Не дует! Люфтит

Течь – безусловный лидер среди беспочвенных претензий к турбине. Реже ее обвиняют в том, что она, как говорится, «не дует» или «машина не едет». Между тем проверка механики ТК и органов регулирования показывает, что все соответствует требованиям завода-изготовителя. Обычно напрасно грешат на турбину те, кто пренебрегают электронной диагностикой двигателя. Как правило, причина неадекватной работы турбины кроется в моторе. Без его глубокой диагностики с использованием компьютерных средств менять турбину бессмысленно.

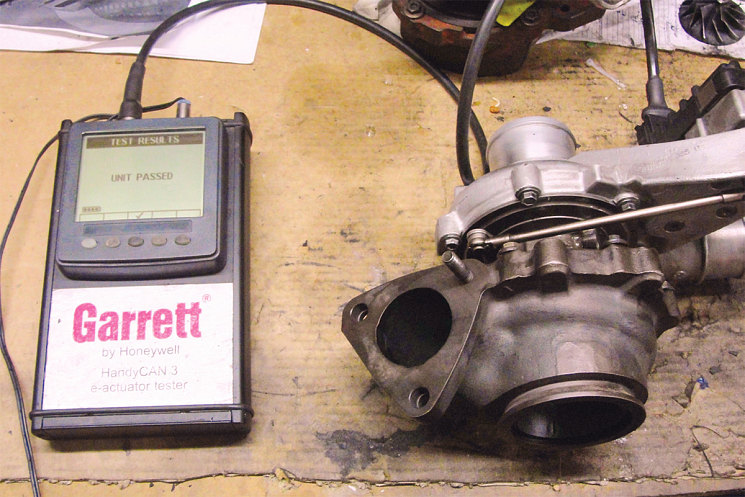

Большинство современных турбин имеют внешнее регулирование, часть из них оснащается электронными блоками. Система управления таких ТК, как и всякая другая, включает датчики, исполнительные устройства, электропроводку, разъемы и т. д. Если в системе произошел сбой, обрыв, нарушение контакта, турбина не будет работать. При этом двигатель может переходить в аварийный режим. Не разобравшись, покупатель предъявляет необоснованную претензию. Например, как в следующем случае, зафиксированном в одном из многочисленных «актов вскрытия».

Вскрытие № 14

Объект – оригинальный ТК Garrett турбодизеля 2.2 HDi коммерческих автомобилей концерна PSA, бывший в эксплуатации, восстановленный.

Проверка исправности электронного привода регулируемого соплового аппарата проведена с использованием тестера – Garrett HandyCAN 3 (фото 7) .

По результатам испытаний электрический привод и регулируемый сопловой аппарат работоспособны, отклонений от заводских параметров, нарушений в их работе не выявлено.

После демонтажа корпусов ТК установлено:

– радиальный и осевой люфты ротора не превышают норм технического регламента завода-изготовителя;

– в корпусе турбины обнаружено моторное масло (фото 8);

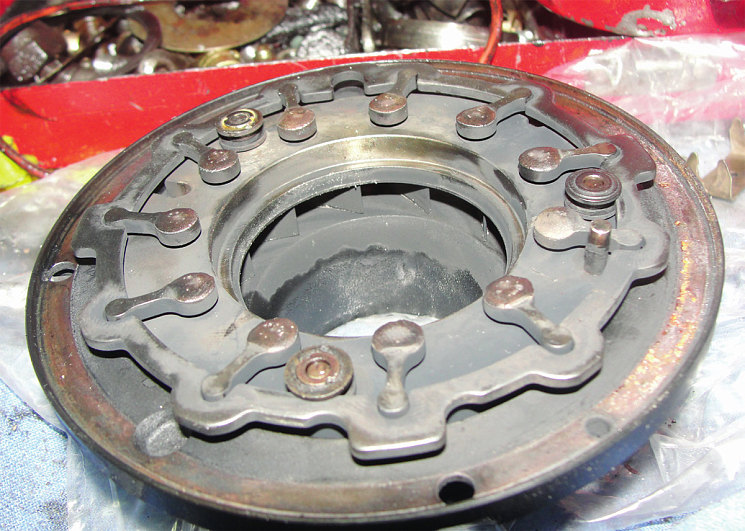

– регулируемый сопловой аппарат (РСА) турбины не поврежден (фото 9) .

При испытании корпуса подшипников в сборе на стенде Turbo Technics утечек масла ни с компрессорной, ни с турбинной сторон корпуса подшипников визуально не обнаружено (фото 10). Остаточный дисбаланс ротора не превышает нормы для ТК данного типоразмера. Проверка проводилась при температуре масла 80 °C, давлении 0,5–0,6 МПа и вязкости 5W30. Максимальная частота вращения ротора составила 128 000 об/мин. Посторонних звуков (шумов) в корпусе подшипников при испытании не выявлено.

Вывод очевиден: ТК работоспособен. Причина его ненормального функционирования кроется в двигателе. А обнаруженный вынос масла в турбинную часть может быть следствием того, что ТК не работает как положено.

Обратите внимание, что стендовые испытания помимо прочего позволяют получить объективную информацию о посторонних звуках при работе турбины. Это важно, поскольку необоснованные жалобы на то, что турбина «свистит» или издает какие-то иные звуки, также случаются.

Прежде чем сдавать турбину на экспертизу, нужно убедиться, что источник постороннего звука действительно турбина. Для этого не обязательно использовать стетоскоп – можно взять металлический стержень и исследовать моторный отсек. Зачастую оказывается, что свистит подшипник навесного оборудования. По закону бутерброда бывает, что появление постороннего звука по времени совпадает с работами по замене турбины.

Случается и такое. Клиент приносит турбину с жалобой на свист. Осмотр показывает, что на компрессорном колесе есть следы от попадания частиц пыли (фото 11). Это указывает на негерметичность всасывающей части впуска. В этом случае свист, скорее всего, издает воздух, поступающий в патрубок сквозь трещину. Похожий эффект может получиться из-за трещины в нагнетательной части впуска: патрубках, интеркулере. Здесь будет свистеть воздух, вырывающийся под давлением.

«Звучать» может не только воздух, но и отработавшие газы. Например, у ряда турбин соединение с выпускным коллектором уплотняется без применения прокладки. Для этого нужны идеально ровные контактные поверхности. Если фланец выпускного коллектора деформирован (обычно в результате перегрева), соединение не уплотнится, отработавшие газы будут прорываться и издавать свист. Попытки исправить ситуацию с помощью высокотемпературного герметика тщетны. Рано или поздно он выгорает, и газы опять выходят на свободу. К тому же возникает опасность попадания частиц герметика в горячую часть ТК.

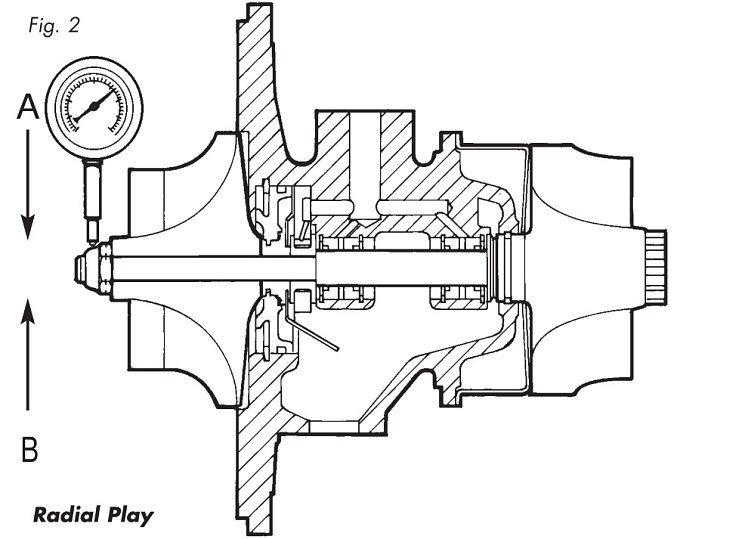

Наконец, некоторые турбины попадают на экспертизу по огульному обвинению в избыточном люфте вала ротора. Не будем подробно останавливаться на том, почему вал турбины имеет ощутимый радиальный люфт. Просто люфт свидетельствует о наличии в узле подшипников тепловых и масляных зазоров, работать без которых турбина не может (фото 12). Радиальный люфт вала ротора – величина не постоянная. Она зависит от конструкции турбины, которую определяет разработчик. У турбин разных моделей и разных производителей люфт различается. Поэтому аргументы вроде: «У соседа вот так, а у меня вот эдак» – не имеют смысла. Так же некорректно сравнивать люфт вала новой турбины и старой. На старой он может почти не ощущаться. Но это не преимущество, а недостаток – подвижность ротора послужившей турбины часто уменьшается за счет накапливающихся отложений.

Вывод: судить о величине люфта на глаз и по ощущениям бесполезно. Если есть серьезные сомнения, его следует замерить. Существуют нормы завода-изготовителя, определяющие величины радиального и осевого люфтов ротора и допуски на них. Схема контроля этих параметров у каждого производителя своя (рис. 2). Один диктует измерять радиальное отклонение конца вала на стороне компрессора, другой – на стороне турбины, третий – вовсе посередине. У эксперта есть такие данные, и он может объективно судить, справедливо ли обвинение турбины в том, что у нее что-то чрезмерно «люфтит» или «болтается». До сих пор подавляющее большинство подобных претензий оказывались необоснованными, что удачно вписывается в сегодняшнюю тему.

В заключение хочется заметить, что огульно обвинять турбину не только безнравственно, но и накладно. Экспертное исследование стоит ощутимых денег. В случае необоснованной претензии, по закону, экспертизу и сопутствующие расходы (транспортировка, хранение) оплачивает покупатель.

Уникальную информацию по устройству, эксплуатации и ремонту систем турбонаддува смотрите на сайте turbomaster.ru