Защищает, не скользит и выглядит красиво

Нашему рынку предлагается оригинальный материал для защиты практически любых поверхностей. В чем же его оригинальность? Это не привычная краска и не антикор. Это полиуретановое покрытие, наносимое кистью, валиком или распылением. После застывания оно образует прочную твердую пленку сродни пластмассовой. Имя этому материалу ProtectaKote. А теперь, когда «обмен визитками» состоялся, обо всем по порядку.

Итак, ProtectaKote, однокомпонентный полиуретановый состав, твердеющий за счет влаги воздуха и испарения растворителя. Из документации видно, что материал создает надежное и эстетичное покрытие и вообще может многое. Пленка ProtectaKote обеспечит защиту поверхности от ударов камешков, песка и любого другого абразива, коррозии, воздействия нефтепродуктов, большинства химических веществ и кислот. «В сфере интересов» препарата легковые и коммерческие автомобили, грузовики, автобусы, катера, яхты, здания, мосты и многое другое.

Вот я написал «нашему рынку предлагается». А у рынка-то есть потребности? Нужна ему новинка? Еще как нужна! Грузовой отсек пикапа, кузов легкого коммерческого грузовика и его более мощного «коллеги», цистерны для перевозки пищевых продуктов или ГСМ, пороги, арки и днище легкового автомобиля, обвес внедорожника для соревнований «трофи» – всем требуется забота в нелегкой автомобильной жизни.

А начальник кузовного участка сервиса или тюнинг-ателье читает эти строки и думает: а если защитный материал удобен и прост в нанесении – цены ему нет! Чтобы работать с ним мог любой сотрудник, а не только квалифицированный специалист.

К нанесению мы перейдем очень скоро, а пока побеседуем о свойствах ProtectaKote. Почему именно полиуретан, а не другой какой полимер, ведь химия наука богатая? А вот почему.

Действительно, по своей природе ProtectaKote – полиуретан, а точнее, полиуретановый эластомер. Эти полимеры нашли применение в производстве клеев (вспомните стекольную автохимию Dinitrol), пленок, лаков, волокон.

Полиуретановые эластомеры превосходят своих «коллег» по всем статьям: износостойкости, прочности, устойчивости к воздействию атмосферных напастей, бензину, маслу, кислотам и даже радиации. Плюс ко всему они водо- и газонепроницаемы. И, как следствие всего сказанного, очень долговечны.

Из полиуретановых эластомеров давно и успешно изготавливают массивные шины, детали горнообогатительного оборудования, разнообразные прокладки, специальные костюмы для работы в зонах бедствий.

Говоря о защитных покрытиях, отметим, что в сравнении с материалами на эпоксидной или акриловой основе полиуретановые эластомеры также обладают рядом преимуществ.

Во-первых, укажем отменную адгезию практически ко всем конструкционным материалам. Так, ProtectaKote может наноситься на металлы, бетон, дерево, стекловолокно, пластмассы и резину. Причем основа может быть «голой», загрунтованной или окрашенной. Полученное покрытие не отслаивается даже при сильном внешнем воздействии.

Во-вторых, полиуретановые эластомеры обладают превосходной эластичностью (извините за тавтологию). Поэтому полученное покрытие будет деформироваться вместе с основой без трещин и сколов. Это особенно важно при обработке автомобильных кузовов – особенно коммерческих фургонов, живущих тяжелой жизнью на ухабах российских дорог.

Выше говорилось, что покрытие эстетично. Что стоит за этим неформальным термином? А вот что: препарат предлагается в различных цветовых вариантах и при полимеризации формирует красивую текстуру.

В ассортименте ProtectaKote имеется довольно большой набор стандартных цветов, включая белый, черный, серый, красный, синий, зеленый и др. В линейке также есть варианты цветов, устойчивых к воздействию солнечных лучей.

Таким образом, мастер может «наводить красоту», руководствуясь цветом защищаемого объекта и пожеланиями заказчика. Разумеется, с учетом назначения защищаемого объекта – автомобиля, судна, помещения.

Где можно использовать этот материал? Да практически везде, где требуется прочное, надежное и не скользкое покрытие.

Вот грузовой фургон темно-серого цвета. Покроем его пол и борта таким же темно-серым ProtectaKote. В кузов заходят рабочие, они не должны поскользнуться. С этим тоже все в порядке – покрытие будет шероховатым, «под подошву». Его обеспечит полиуретановая крошка, входящая в состав материала. Она же обеспечивает дополнительную стойкость пленки «на истирание».

А вот цистерна для перевозки химически активных веществ. Цвет внутренней поверхности роли не играет – важно лишь, чтобы покрытие защищало металл от «агрессора». А снаружи цистерну сделаем яркой, заметной, как того требуют ведомственные инструкции.

Но вернемся к «механике». Внутренности пикапов и фургонов постоянно подвергаются ударам при погрузке и разгрузке. Поэтому дно и стенки их кузовов часто закрывают пластиковыми панелями, которые от ударов трескаются и разваливаются. А ProtectaKote этих недостатков лишен по определению: просто потому, что трескаться там нечему. Да и поцарапать защищенную поверхность очень трудно – значит, можно не бояться скрежета ветки по кузову.

Противоскользящие свойства ProtectaKote вкупе с простотой нанесения покрытия открывают новые возможности – на первый взгляд, далекие от автомобильного бизнеса, но весьма привлекательные с точки зрения бизнеса.

Например, есть поверхности, которые по определению не должны скользить. Это подъемные платформы и лифты, пандусы для инвалидных кресел, аварийные и пожарные выходы и лестницы, пол и ступеньки в транспорте, площадки вокруг станков и механизмов. Сюда также относятся пешеходные дорожки, полы в душевых, бассейны, аттракционы и детские площадки. Да мало ли объектов, где скользкий пол может привести к травмам?

Так кто мешает взять «подработку», особенно если основных заказов не хватает? Материал прост в нанесении, особого оборудования и квалификации не требует – но качество покрытия, его надежность и долговечность гарантируются.

Поскольку материал профессиональный, производитель позаботился об удобстве мастеров. Им предлагается два варианта упаковки:

– «Spray»: банка объемом 1 л – для нанесения пистолетом эжекционного типа, накручивающимся непосредственно на банку;

– «Brush/Roller»: банка объемом 4 л – для нанесения кистью или валиком из полипропилена.

В случае эксплуатации обработанных поверхностей вне помещений рекомендуется использовать UVR-версию ProtectaKote – т. е. с повышенной защитой от ультрафиолетового излучения.

Расход материала составит около 1,25–1,5 м2/литр при нанесении в два слоя и 2,5–3 м2/литр при нанесении в один слой.

При всей простоте использования ProtectaKote надо помнить, что «просто помазать» что-то им нельзя. Есть несколько простых правил, которые надо соблюдать.

Перед нанесением материала желательно провести тест на адгезию покрытия. А при обработке поверхностей площадью более 15 м2 проводить такой тест надо обязательно. Кроме того, поверхности должны быть сухими и обезжиренными. Приведем конкретные примеры.

Цемент и бетон: поверхности должны быть хорошо промыты, высушены и загрунтованы эпоксидным праймером. Для бетона хорошего качества в качестве праймера может быть использован разбавленный раствор ProtectaKote. Разбавитель – ксилол.

Сталь: обязательна очистка поверхности от окалины, ржавчины, жира и абразивная обработка. При невозможности полной очистки от коррозии поверхность следует обработать преобразователем ржавчины. В этом случае надо обеспечить сушку поверхности перед нанесением ProtectaKote в течение 24 часов.

Продолжаем. Оцинкованная сталь: обезжиривание и грунтовка. Алюминий: удаление оксидной пленки и грунтовка поверхности. Стеклопластик: зачистка и обезжиривание. Древесина: зачистка и обезжиривание. В некоторых случаях требуется обработка праймером. Фанера: ProtectaKote может наноситься прямо на влагостойкую фанеру. Но из-за абсорбирующих свойств других типов фанеры их нужно загрунтовать и дать полностью просохнуть перед покрытием.

Идем дальше. Глянцевые краски и лаки: рекомендуется матование поверхности и обезжиривание. Резина (нитрил или хлоропен): очистка поверхности с использованием моющего средства. Затем тщательная сушка. Рекомендуется проверить адгезию перед нанесением.

ProtectaKote демонстрирует хорошую адгезию к акриловым, эпоксидным и полиуретановым праймерам. Однако акриловые праймеры не рекомендованы для использования из-за низкой прочности образуемой пленки и недостаточной водостойкости.

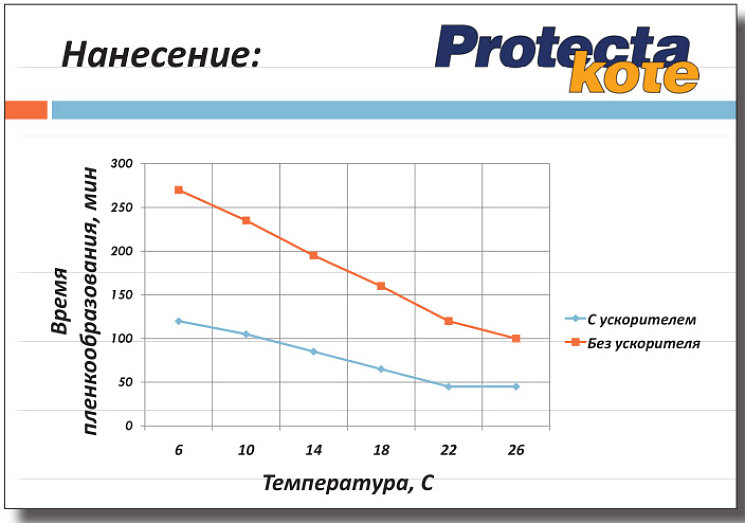

Надо помнить, что материал является однокомпонентным составом и полимеризуется от воздействия атмосферной влаги. Без ускорителя сушки время пленкообразования составляет от 2 до 4 часов, легкая эксплуатация покрытия допускается через 12 часов, полная полимеризация происходит после 4–7 дней.

При повторном покрытии и ремонте поверхность должна быть хорошо очищена от грязи, влаги и масляных загрязнений с помощью металлической щетки или наждачной бумаги, а также обезжирена. Отслаивающиеся участки покрытия должны быть удалены.

На этом позвольте закончить – все же это журнальная статья, а не инструкция. Более подробную информацию можно почерпнуть из фирменного руководства. И надежной вам защиты на все случаи жизни.

В статье использованы данные компании ЮВК, а также публикации «АБС-авто»