Яр Чаллы по-немецки

Этой осенью мне довелось побывать в Набережных Челнах на совместном предприятии корпорации Federal-Mogul и ОАО «КАМАЗ». Оно так и называется – ООО «Федерал-Могул Набережные Челны».

Потребитель продукции – Камский автозавод. И делают здесь, в частности, поршни для грузовых дизелей. Отсюда и наречие «по-немецки» в названии статьи – просто мне сразу вспомнился завод Federal-Mogul в Нюрнберге, где выпускают знаменитые поршни Nural®.

Немного статистики, – как говорится, «для разгона». В ОАО «КАМАЗ» работает 40 тыс. человек при том, что общая численность жителей в Набережных Челнах достигает 500 тыс. человек.

На предприятии, о котором мы рассказываем, гораздо меньше сотрудников – всего лишь 265 человек. Но это как раз тот случай, когда говорят «мал золотник, да дорог». Все, с кем удалось пообщаться – инженеры, менеджеры, рабочие, лаборанты – являются специалистами высочайшей квалификации. Это в полной мере относится и к исполнительному директору Наталье Шишовой. Инженер-литейщик, руководитель, она оказалась к тому же отличным рассказчиком и обаятельной женщиной.

Кстати, Наталья работает на предприятии со дня его основания. А начиналось все так: 10 Марта 2008 года в Казани были подписаны официальные документы о создании совместного предприятия Federal Mogul Corporation и ОАО «КАМАЗ». В августе того же года началась реконструкция производственных площадок. А в январе 2010 года первые поршни были отправлены потребителю – «КАМАЗу».

В дальнейшем для удобства мы будем именовать совместное предприятие коротко – завод. Итак, завод включает в себя четыре структуры, именуемых производствами: «Поршень 1», «Поршень 2», «Гильза» и «Кольца». Что представляет собой каждое из них?

Производство «Поршень 1». Здесь выпускают поршни конструкции «КАМАЗ» для двигателей Eвро-0. Можно сказать, традиционные, «классические» – потребности в таких поршнях на рынке еще очень велики.

Заготовки получают с костромского завода «Мотордеталь». Для механообработки используется линия Huller Hille – оборудование, прямо скажем, не новое, но надежное.

Производство «Поршень 2». Во «втором поршневом» все гораздо интереснее. Здесь освоен полный производственный цикл – от плавки алюминия до нанесения графитового покрытия.

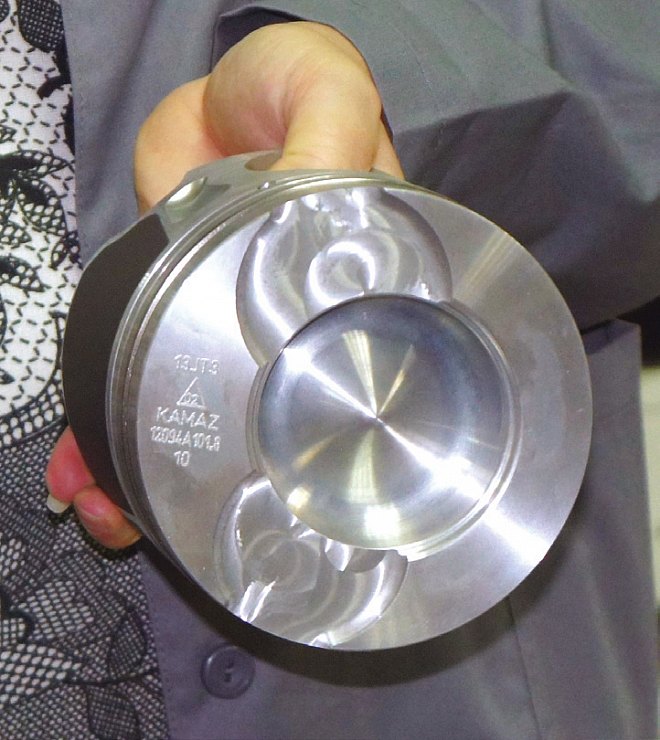

Конструкция поршней – Federal-Mogul, и выпускаются они для дизелей различных экологических классов от Евро-0 до Евро-5. А еще – для газовых двигателей «КАМАЗ». Таким образом, получается шесть типов изделий. Все поршни с нирезистовой вставкой, а изготавливаются они из сплава S2N, имеющего лучшие, чем у других алюминиевых сплавов, прочностные характеристики.

Технологическая цепочка изготовления поршней охватывает пять участков (позвольте уж помучить вас некоторыми подробностями):

1. Приготовление металла – на этом участке его плавят для литейных операций. Кстати, «откуда дровишки», то есть тот самый сплав S2N? В первое время его получали из Польши. Тамошние металлурги освоили стандарты Federal-Mogul и поставляли металл хорошего качества. Сейчас поставщиком является «Русал» – это выгоднее. Все нормативы по рецептуре, понятно, соблюдаются неукоснительно.

2. Заливка, своеобразный стержень всего технологического процесса. Здесь расплавленный алюминий обретает форму поршня – для этого задействованы три линии MLDB. Производительность каждой – 60 поршней в час.

3. Термообработка, где, частности, проводится операция старения для повышения прочности изделия. На участке работает печь Dispatch производительностью 65 поршней в час и ее «коллега» Remix производительностью 130 поршней в час.

4. Механообработка... На этом участке благодаря прецизионным станкам отливка поршня становится собственно поршнем.

5. И, наконец, мойка, графитизация, контроль и упаковка.

Производство способно выпускать до 90000 поршней в месяц, «КАМАЗ» же заказывает 60000 поршней, так что резервы есть. Работает здесь 90 человек.

Производство «Гильза» запущено сравнительно недавно – в мае 2010 года. Его продукция – гильзы цилиндров конструкции Federal-Mogul (два типа) и «КАМАЗ» (тоже два типа). Изготавливаются они путем механообработки из заготовок от двух поставщиков – OOO «Мотордеталь-Конотоп» и Литейного завода «КАМАЗ». Первые применяют центробежное литье, вторые – литье в землю, поэтому качество у конотопских заготовок несколько выше. К тому же они дешевле. Штат гильзового производства – 61 работник.

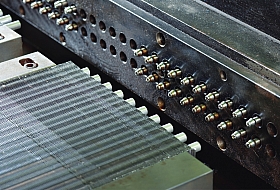

Производство «Кольца» действует с июня 2010 года. Здесь выпускают поршневые кольца конструкции Federal-Mogul (четыре типа) и «КАМАЗ» (шесть типов). Заготовки поступают из Германии, с завода в городе Burscheid. Штат подразделения – 60 человек.

Нельзя не сказать и о лабораториях завода. Они оснащены самым современным оборудованием и приборами, позволяющими контролировать геометрию изделия, структуру металла, параметры всех технологических жидкостей, применяемых в производстве и многое другое.

Наряду с внутризаводским контролем качества существуют и «внешние» проверки. Два раза в год московское представительство Federal-Mogul отбирает 8 комплектов выпускаемых деталей и отправляет их на испытания в Нюрнберг. Там их устанавливают на реальный дизель и подвергают жесткому тестированию – 100, 700, 800 и 1000 часов наработки. В процессе испытаний проверяют экологические показатели двигателя – ведь некачественные детали ЦПГ очень сильно влияют на состав отработавших газов. После окончания «экзекуции» проверяют износы и выносят вердикт – «хорошо» или «плохо».

Вот так в Набережных Челнах рождаются компоненты настоящего европейского качества. Они поступают на конвейер «КАМАЗа» и в его дилерские и сервисные центры. Поршни – 50% на конвейер, 50% в запчасти. Кольца – 40% и 60% соответственно.

Этот завод в Татарстане – одно из трех СП, созданных компанией Federal Mogul в содружестве с российскими производителями, где осуществляется полный цикл производства автокомонентов.Хочется пожелать, чтобы таких заводов было больше.